Optimierung Druckparameter: Unterschied zwischen den Versionen

| (18 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

Eingangsinformationen | Eingangsinformationen | ||

* Aufgabenstellung | * Aufgabenstellung | ||

| Zeile 5: | Zeile 5: | ||

Ausgangsinformationen | Ausgangsinformationen | ||

* | * Vorgehensweise zur Optimierung von Druckparametern | ||

* Optimierte Druckparameter für unterschiedliche Filamente | * Optimierte Druckparameter für unterschiedliche Filamente | ||

* Verwendete Filamentarten | * Verwendete Filamentarten | ||

Im Rahmen dieses Arbeitspaketes findet eine Optimierung der Druckparameter für vier unterschiedliche Filamentarten statt. Zunächst wird eine Auswahl der zu untersuchenden Filamente getroffen. Anschließend | Im Rahmen dieses Arbeitspaketes findet eine Optimierung der filamentspezifischen Druckparameter für vier unterschiedliche Filamentarten statt. Zunächst wird eine Auswahl der zu untersuchenden Filamente getroffen. Diese Auswahl hat auf dem Nutzen des Filaments für das Projekt zu basieren. Anschließend wird eine geeignete Vorgehensweise für folgende Testdrucke festgelegt, anhand welcher die Oberflächenqualität der Drucke sowie die Maßhaltigkeit dieser analysiert werden kann. | ||

Nacheinander wird von den zu optimierenden Filamenten folgender Ablauf durchlaufen:<br> | Nacheinander wird von den zu optimierenden Filamenten folgender Ablauf durchlaufen:<br> | ||

Der erste Testdruck eines jeden Filaments wird mit den durch den Hersteller angegebenen Druckparametern durchgeführt. Das daraus resultierende Druckergebnis wird analysiert, wobei vor allem die Oberflächenbeschaffenheit | Der erste Testdruck eines jeden Filaments wird mit den durch den Hersteller angegebenen Druckparametern durchgeführt. Das daraus resultierende Druckergebnis wird analysiert, wobei vor allem die Oberflächenbeschaffenheit hinsichtlich der Extrusion bewertet werden sollen. Anschließend werden die Druckparameter auf Basis einer Reihe an Kalibrierungsdrucken schrittweise angepasst und optimiert. Jede Anpassung wird dokumentiert und der Einfluss der Anpassung analysiert. Sobald alle Kalibrierungsdrucke durchgeführt wurden und die resultierenden Anpassungen der Druckparameter vorgenommen wurden, wird erneut das Testdruckmodell gefertigt. Dieses mal mit den Kalibrierten Druckparametern. Dieser Druck wird nun erneut hinsichtlich seiner Oberflächenqualität sowie Maßhaltigkeit untersucht und die Ergebnisse mit denen des ersten Drucks mit den Druckeinstellungen des Herstellers verglichen. Dabei ist zu untersuchen, ob das Druckergebnis sich durch die Optimierung wie erwartet verbessert hat. Sollte dies nicht der Fall sein, muss der Fehler gesucht, oder die Kalibrierung von neuem begonnen werden. | ||

Der gesamte Ablauf sowie die | Der gesamte Ablauf sowie die Ergebnisse werden dokumentiert und zur Verwendung bereitgestellt. | ||

=Wahl zu optimierender Filamentarten= | =Wahl zu optimierender Filamentarten (VG|MB)= | ||

Im Rahmen dieses Projektes werden für vier Filamentarten die filamentbezogenen Druckparameter optimiert. Die Wahl der Filamente ist hier auf den weiteren Nutzen in diesem Projekt zurückzuführen. <br> | Im Rahmen dieses Projektes werden für vier Filamentarten die filamentbezogenen Druckparameter optimiert. Die Wahl der Filamente ist hier auf den weiteren Nutzen in diesem Projekt zurückzuführen. <br> | ||

| Zeile 28: | Zeile 27: | ||

'''PLA Wood:''' PLA Wood ist ein spezielles Filament, das mit Holzfasern versetzt ist und daher ein natürliches Erscheinungsbild bietet. Aufgrund seines Holzanteils lässt sich PLA Wood in der Optik und Haptik von Holz nur schwer von echtem Holz unterscheiden, während es dennoch die gleichen unkomplizierten Druckeigenschaften wie normales PLA besitzt. Im Rahmen dieser Arbeit wird PLA Wood verwendet, um sichtbare Bauteile der Maschine herzustellen, die eine ansprechende, organische Optik besitzen sollen. Die Kombination aus guter Druckbarkeit und dem attraktiven, natürlichen Aussehen machen PLA Wood für dekorative Elemente besonders geeignet. Da die Holzfasern die Druckparameter jedoch beeinflussen, wird auch dieses Filament speziell auf seine Anforderungen hin untersucht und optimiert. | '''PLA Wood:''' PLA Wood ist ein spezielles Filament, das mit Holzfasern versetzt ist und daher ein natürliches Erscheinungsbild bietet. Aufgrund seines Holzanteils lässt sich PLA Wood in der Optik und Haptik von Holz nur schwer von echtem Holz unterscheiden, während es dennoch die gleichen unkomplizierten Druckeigenschaften wie normales PLA besitzt. Im Rahmen dieser Arbeit wird PLA Wood verwendet, um sichtbare Bauteile der Maschine herzustellen, die eine ansprechende, organische Optik besitzen sollen. Die Kombination aus guter Druckbarkeit und dem attraktiven, natürlichen Aussehen machen PLA Wood für dekorative Elemente besonders geeignet. Da die Holzfasern die Druckparameter jedoch beeinflussen, wird auch dieses Filament speziell auf seine Anforderungen hin untersucht und optimiert. | ||

=Vorgehensweise zur Optimierung filamentspezifischer Druckparameter= | =Vorgehensweise zur Optimierung filamentspezifischer Druckparameter (VG)= | ||

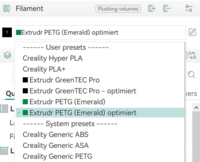

[[Datei:20241112 Vincent Greinecker Filamentwahl.png|mini|200x200px|<nowiki>Auswahlmenü für Filamentprofile | Orca-Slicer</nowiki>]] | [[Datei:20241112 Vincent Greinecker Filamentwahl.png|mini|200x200px|<nowiki>Auswahlmenü für Filamentprofile | Orca-Slicer</nowiki>]] | ||

Die Optimierung sowie alle Testdrucke, welche hierzu nötig waren, wurden mit Hilfe des Orca-Slicers durchgeführt. Dieser bietet für eine Vielzahl an FDM-Druckertypen bereits Profile und eine hilfreiche Handreichung zur Kalibrierung der Filamente.<br> | Die Optimierung sowie alle Testdrucke, welche hierzu nötig waren, wurden mit Hilfe des Orca-Slicers durchgeführt. Dieser bietet für eine Vielzahl an FDM-Druckertypen bereits Profile und eine hilfreiche Handreichung zur Kalibrierung der Filamente.<br> | ||

| Zeile 44: | Zeile 43: | ||

|- | |- | ||

|Drucktemperatur | |Drucktemperatur | ||

| | |220 °C | ||

|- | |- | ||

|Pressure-Advance | |Pressure-Advance | ||

| Zeile 54: | Zeile 53: | ||

|Max. Volumetric- | |Max. Volumetric- | ||

Speed (MVS) | Speed (MVS) | ||

|<math display="inline">12\frac{mm^3}{s}</math> | |<math display="inline">12 \frac{mm^3}{s}</math> | ||

|} | |} | ||

==Flussrate== | ==Flussrate== | ||

Die Flussrate ist ein Wert, der beschreibt, wie viel Material extrudiert werden soll. Eine Flussrate von 1,00 bedeutet somit, dass 100% der errechneten Filamentmenge extrudiert wird. Durch eine Erhöhung oder Verringerung der Flussrate kann die Menge des zu extrudierenden Materials feinjustiert werden: | Die Flussrate ist ein Wert, der beschreibt, wie viel Material extrudiert werden soll. Eine Flussrate von 1,00 bedeutet somit, dass 100 % der errechneten Filamentmenge extrudiert wird. Durch eine Erhöhung oder Verringerung der Flussrate kann die Menge des zu extrudierenden Materials feinjustiert werden: | ||

*'''Erhöhung der Flussrate:''' Eine Erhöhung der Flussrate führt dazu, dass mehr Filament extrudiert wird. Es kann sinnvoll sein, die Extrusionsmenge zu erhöhen, wenn die Schichten nicht vollständig gefüllt sind. Eine erhöhte Flussrate kann die Haftung zwischen den Schichten verbessern, erhöht aber auch das Risiko von Überextrusion (überschüssigem Material), was zu unsauberen Druckflächen führen kann. | *'''Erhöhung der Flussrate:''' Eine Erhöhung der Flussrate führt dazu, dass mehr Filament extrudiert wird. Es kann sinnvoll sein, die Extrusionsmenge zu erhöhen, wenn die Schichten nicht vollständig gefüllt sind. Eine erhöhte Flussrate kann die Haftung zwischen den Schichten verbessern, erhöht aber auch das Risiko von Überextrusion (überschüssigem Material), was zu unsauberen Druckflächen führen kann. | ||

*'''Verringerung der Flussrate:''' Dies verringert die Menge des extrudierten Materials und kann nützlich sein, wenn das Druckergebnis Überextrusion zeigt. Überextrusion ist daran zu erkennen, dass sich Material an den Kanten aufbaut oder die Oberflächen uneben erscheinen. Zu geringe Flussraten können jedoch zu Unterextrusion führen, was Lücken und reduzierte Festigkeit nach sich zieht. | *'''Verringerung der Flussrate:''' Dies verringert die Menge des extrudierten Materials und kann nützlich sein, wenn das Druckergebnis Überextrusion zeigt. Überextrusion ist daran zu erkennen, dass sich Material an den Kanten aufbaut oder die Oberflächen uneben erscheinen. Zu geringe Flussraten können jedoch zu Unterextrusion führen, was Lücken und reduzierte Festigkeit nach sich zieht. | ||

| Zeile 68: | Zeile 67: | ||

Die resultierende, für den Testdruck einzustellende, Flussrate liegt bei 1,045 und damit bei über 100%. Sobald diese im Filamentprofil hinterlegt ist, kann die Druckplatte gesliced und der Druck gestartet werden. Nachdem der Druck durchgeführt wurde, kann das Druckergebnis begutachtet und analysiert werden. Bei der Begutachtung der Plättchen soll die Oberfläche der Drucke hinsichtlich ihrer Druckqualität bewertet werden. Bei welchen Plättchen liegt Überextrusion, bei welchen Unterextrusion vor? Sollten sämtliche Testplätchen überextrudiert sein, so muss die Testflussrate um 5 Messpunkte früher anfangen. Im Fall von Extrudr PETG hat das Plättchen mit dem Parameter -8 das beste Druckergebnis. Die endgültige Flussrate für dieses Filament ergibt sich zu: | |||

Die resultierende, für den Testdruck einzustellende, Flussrate liegt bei 1,045 und damit bei über 100 %. Sobald diese im Filamentprofil hinterlegt ist, kann die Druckplatte gesliced und der Druck gestartet werden. Nachdem der Druck durchgeführt wurde, kann das Druckergebnis begutachtet und analysiert werden. Bei der Begutachtung der Plättchen soll die Oberfläche der Drucke hinsichtlich ihrer Druckqualität bewertet werden. Bei welchen Plättchen liegt Überextrusion, bei welchen Unterextrusion vor? Sollten sämtliche Testplätchen überextrudiert sein, so muss die Testflussrate um 5 Messpunkte früher anfangen. Im Fall von Extrudr PETG hat das Plättchen mit dem Parameter -8 das beste Druckergebnis. Die endgültige Flussrate für dieses Filament ergibt sich zu: | |||

<math>Flussrate = Testflussrate \cdot \frac{100+Parameter}{100} = 1,045 \cdot \frac{100-8}{100} = 0,9614</math> | <math>Flussrate = Testflussrate \cdot \frac{100+Parameter}{100} = 1,045 \cdot \frac{100-8}{100} = 0,9614</math> | ||

| Zeile 89: | Zeile 89: | ||

[[Datei:20241112 Vincent Greinecker Flowrate PETG TempTower.jpg|mini|180x180px|"TempTower" aus "Extrudr-PETG"]] | [[Datei:20241112 Vincent Greinecker Flowrate PETG TempTower.jpg|mini|180x180px|"TempTower" aus "Extrudr-PETG"]] | ||

</div> | </div> | ||

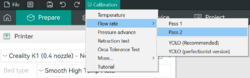

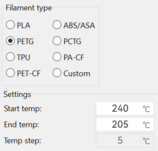

Die Wahl der richtigen Drucktemperatur beeinflusst das Verhalten des Filaments beim Extrudieren, die Schichthaftung, die Oberflächenqualität sowie die Festigkeit des Bauteils. Die optimale Drucktemperatur hängt stark vom verwendeten Material ab, sollte aber stets so gewählt werden, dass das Filament extrudiert werden kann, ohne zu überhitzen oder zu unterextrudieren. Zur Feststellung der für das Filament optimalen Drucktemperatur kann ein Temperaturturm gefertigt werden. Um diesen Druck vorzubereiten, ist wie zuvor in der Kopfzeile des Orca-Slicers auf „Calibration“ und weiter auf „Temperature“ zu navigieren. Es öffnet sich ein Fenster, in welchem die Start- und Endtemperatur des Testdrucks angegeben werden soll. Es empfiehlt sich, Werte nahe an dem vom Hersteller angegebenen Temperaturbereich zu wählen. Der Temperaturbereich von Extrudr, empfohlen für deren PETG, reicht von 210- | Die Wahl der richtigen Drucktemperatur beeinflusst das Verhalten des Filaments beim Extrudieren, die Schichthaftung, die Oberflächenqualität sowie die Festigkeit des Bauteils. Die optimale Drucktemperatur hängt stark vom verwendeten Material ab, sollte aber stets so gewählt werden, dass das Filament extrudiert werden kann, ohne zu überhitzen oder zu unterextrudieren. Zur Feststellung der für das Filament optimalen Drucktemperatur kann ein Temperaturturm gefertigt werden. Um diesen Druck vorzubereiten, ist wie zuvor in der Kopfzeile des Orca-Slicers auf „Calibration“ und weiter auf „Temperature“ zu navigieren. Es öffnet sich ein Fenster, in welchem die Start- und Endtemperatur des Testdrucks angegeben werden soll. Es empfiehlt sich, Werte nahe an dem vom Hersteller angegebenen Temperaturbereich zu wählen. Der Temperaturbereich von Extrudr, empfohlen für deren PETG, reicht von 210-230 °C. Für den Temperaturturm soll die bereits optimierte Flussrate zum Druck genutzt werden. Sobald diese im Filamentprofil angepasst wurde, kann die Druckplatte gesliced und der Druck gefertigt werden. | ||

Der Temperaturturm besteht aus einzelnen Segmenten, welche aufeinander gedruckt werden. Jedes Segment wird mit einer anderen Temperatur gefertigt. Der Unterschied bzw. Schritt zwischen jedem Segment liegt bei | |||

Für das PETG von Extrudr ergibt sich eine optimale Drucktemperatur von | Der Temperaturturm besteht aus einzelnen Segmenten, welche aufeinander gedruckt werden. Jedes Segment wird mit einer anderen Temperatur gefertigt. Der Unterschied bzw. Schritt zwischen jedem Segment liegt bei 5 °C. Die für das Filament optimale Temperatur lässt sich aus dem Druck ablesen. Diese ist diejenige Temperatur, bei welcher die höchste Druckqualität mit den geringsten Problemen wie Stringing, Schichthaftungsproblemen, Verziehen im Überhang oder Bridgingproblemen erzielt wird. | ||

Für das PETG von Extrudr ergibt sich eine optimale Drucktemperatur von 225 °C. Diese liegt im Rahmen des vom Hersteller angegebenen Temperaturbereichs und etwas über dem Startwert. | |||

| Zeile 117: | Zeile 118: | ||

Retraction (dt. Rückzug) ist eine wesentliche Parametergruppe im FDM-3D-Druck, die bestimmt, wie weit und wie schnell das Filament in die Düse zurückgezogen werden soll, wenn der Druckkopf von einer Position zur nächsten bewegt wird. Retraction hilft dabei, Probleme wie Stringing und überschüssiges Material zu vermeiden, die auftreten können, wenn das geschmolzene Filament weiterhin aus der Düse austritt, obwohl es nicht benötigt wird. Durch eine sorgfältige Kalibrierung kann die Druckqualität optimiert und Probleme wie Verstopfungen und übermäßiger Filamentverbrauch vermieden werden. | Retraction (dt. Rückzug) ist eine wesentliche Parametergruppe im FDM-3D-Druck, die bestimmt, wie weit und wie schnell das Filament in die Düse zurückgezogen werden soll, wenn der Druckkopf von einer Position zur nächsten bewegt wird. Retraction hilft dabei, Probleme wie Stringing und überschüssiges Material zu vermeiden, die auftreten können, wenn das geschmolzene Filament weiterhin aus der Düse austritt, obwohl es nicht benötigt wird. Durch eine sorgfältige Kalibrierung kann die Druckqualität optimiert und Probleme wie Verstopfungen und übermäßiger Filamentverbrauch vermieden werden. | ||

Zum Vorbereiten eines Retraction-Testdrucks, ist im Orca-Slicer in der Kopfzeile der Reiter „Calibration“ und dann „Retraction test“ zu wählen. Es öffnet sich ein Auswahlmenü, in welchem die Start- sowie Endlänge des Rückzugs festzulegen ist. Zu beachten ist hierbei der Unterschied zwischen Direct-Drive-Extrudern und Bowden-Extrudern. Für DDE (Dircet-Drive-Extruder) sind die Parameter, wie im Menü zu sehen, von 0-2 mm und einer Schrittweite von 0,1 mm optimal. Bowden-Extruder benötigen jedoch als Folge ihrer Bauart eine weit höhere Rückzugslänge. Hier sollte der Test bestenfalls mit einer Länge von 1-6 mm sowie einer Schrittweite von 0,2 mm durchgeführt werden. Je höher die Rückzugslänge ist, umso länger dauert es, den Drucke zu fertigen. Vor allem bei Bowden-Extrudern muss daher abgeschätzt werden, ob die resultierende Zeiteinbuße lohneneswert ist. Zudem ist es wichtig, dass für diesen Test das Filament so trocken ist, da das Ergebnis sich sonst schnell verfälscht. Der Luftfeuchtigkeitswert soll etwa bei 15% liegen. | Zum Vorbereiten eines Retraction-Testdrucks, ist im Orca-Slicer in der Kopfzeile der Reiter „Calibration“ und dann „Retraction test“ zu wählen. Es öffnet sich ein Auswahlmenü, in welchem die Start- sowie Endlänge des Rückzugs festzulegen ist. Zu beachten ist hierbei der Unterschied zwischen Direct-Drive-Extrudern und Bowden-Extrudern. Für DDE (Dircet-Drive-Extruder) sind die Parameter, wie im Menü zu sehen, von 0-2 mm und einer Schrittweite von 0,1 mm optimal. Bowden-Extruder benötigen jedoch als Folge ihrer Bauart eine weit höhere Rückzugslänge. Hier sollte der Test bestenfalls mit einer Länge von 1-6 mm sowie einer Schrittweite von 0,2 mm durchgeführt werden. Je höher die Rückzugslänge ist, umso länger dauert es, den Drucke zu fertigen. Vor allem bei Bowden-Extrudern muss daher abgeschätzt werden, ob die resultierende Zeiteinbuße lohneneswert ist. Zudem ist es wichtig, dass für diesen Test das Filament so trocken ist, da das Ergebnis sich sonst schnell verfälscht. Der Luftfeuchtigkeitswert soll etwa bei 15 % liegen. | ||

Als Testdruck wird ein Retraction-Tower gedruckt. Jeder Ring ist ein Schritt im vorgegebenen Intervall und kann später auch so abgelesen werden. Die optimale Rückzugslänge ist die kürzeste, bei welcher kein oder kaum noch Stringing auftritt. Im Falle des Extrudr-PETG liegt diese bei 0, | Als Testdruck wird ein Retraction-Tower gedruckt. Jeder Ring ist ein Schritt im vorgegebenen Intervall und kann später auch so abgelesen werden. Die optimale Rückzugslänge ist die kürzeste, bei welcher kein oder kaum noch Stringing auftritt. Im Falle des Extrudr-PETG liegt diese bei 0,4 mm.<br> | ||

Um die Funktion "Retraction" zu aktivieren, ist das Materialprofil des Filaments zu öffnen und im Reiter „Settings Overrides“ einen Haken bei „Length“ zu setzen. Dahinter kann die Länge von 0,4 mm eingetragen werden. <br> | Um die Funktion "Retraction" zu aktivieren, ist das Materialprofil des Filaments zu öffnen und im Reiter „Settings Overrides“ einen Haken bei „Length“ zu setzen. Dahinter kann die Länge von 0,4 mm eingetragen werden. <br> | ||

Empfohlen ist standardmäßig die Option „Z-hop when retracting“, zu aktivieren und auch hier 0,4 mm einzutragen. Z-hop Typ ist „Normal“. Die Retraction- und Detractiongeschwindigkeit kann durch den Hersteller angegeben sein, andernfalls empfiehlt es sich, sich bei ähnlichen Produkten anderer Hersteller inspirieren zu lassen. Eine Übersicht des Reiters "Settings Overrides" für Extrudr-PETG ist rechts zu finden. | Empfohlen ist standardmäßig die Option „Z-hop when retracting“, zu aktivieren und auch hier 0,4 mm einzutragen. Z-hop Typ ist „Normal“. Die Retraction- und Detractiongeschwindigkeit kann durch den Hersteller angegeben sein, andernfalls empfiehlt es sich, sich bei ähnlichen Produkten anderer Hersteller inspirieren zu lassen. Eine Übersicht des Reiters "Settings Overrides" für Extrudr-PETG ist rechts zu finden. | ||

| Zeile 130: | Zeile 131: | ||

Die maximale volumetrische Geschwindigkeit ist ein wichtiger Druckparameter, der die Extrusionsmenge pro Zeiteinheit kontrolliert und dafür sorgt, dass der Drucker nicht versucht, mehr Material zu extrudieren, als das Hotend des Druckers verarbeiten kann. Die optimale, maximale volumetrische Geschwindigkeit variiert stark je nach Filamenttyp und Drucker. Materialien wie PLA können oft bei höheren MVS (Max. Volumetric-Speed) gedruckt werden, da diese schneller aufschmelzen. Durch die Begrenzung auf einen bestimmten MVS wird eine gleichmäßige Extrusion sichergestellt, was die Druckqualität erhöht und mechanische Belastungen sowie Fehler wie Unterextrusion minimiert. | Die maximale volumetrische Geschwindigkeit ist ein wichtiger Druckparameter, der die Extrusionsmenge pro Zeiteinheit kontrolliert und dafür sorgt, dass der Drucker nicht versucht, mehr Material zu extrudieren, als das Hotend des Druckers verarbeiten kann. Die optimale, maximale volumetrische Geschwindigkeit variiert stark je nach Filamenttyp und Drucker. Materialien wie PLA können oft bei höheren MVS (Max. Volumetric-Speed) gedruckt werden, da diese schneller aufschmelzen. Durch die Begrenzung auf einen bestimmten MVS wird eine gleichmäßige Extrusion sichergestellt, was die Druckqualität erhöht und mechanische Belastungen sowie Fehler wie Unterextrusion minimiert. | ||

Zum Erstellen eines Testdruck für MVS, ist in der Kopfzeile des Orca-Slicers über „Calibration“, auf „More“ und weiter auf „Max Flowrate“ zu navigieren. In dem Eingabemenü, welches sich öffnet, ist sowohl das Start-MVS als auch das End-MVS festzulegen. Es ist zu empfehlen, als Start-MVS den Wert, welcher durch den Hersteller gegeben ist, anzugeben. In diesem Fall liegt dieser bei <math>12\frac{mm^3}{s}</math>. Abhängig von der Filamentart ist das End-MVS zu wählen. Für das Extrudr PETG wurde ein End-MVS von 30 verwendet. | Zum Erstellen eines Testdruck für MVS, ist in der Kopfzeile des Orca-Slicers über „Calibration“, auf „More“ und weiter auf „Max Flowrate“ zu navigieren. In dem Eingabemenü, welches sich öffnet, ist sowohl das Start-MVS als auch das End-MVS festzulegen. Es ist zu empfehlen, als Start-MVS den Wert, welcher durch den Hersteller gegeben ist, anzugeben. In diesem Fall liegt dieser bei <math>12\frac{mm^3}{s}</math>. Abhängig von der Filamentart ist das End-MVS zu wählen. Für das Extrudr PETG wurde ein End-MVS von 30 verwendet. | ||

Nachdem der Druck gefertigt und von der Druckplatte entfernt wurde, wird dieser hinsichtlich möglicher Druckfehler begutachtet. Diese können in Form von Unterextrusion und daraus resultierenden Löchern auftreten oder sich auch als Veränderung der Oberflächenfarbe niederschlagen. Der Fehler, welcher den geringsten Abstand zur Druckplatte aufweist, wird markiert. Weiterhin ist der Abstand vom Druckbett zu Fehlerbeginn zu vermessen. Im Falle des Extrudr-PETG liegt dieser Abstand bei 21 mm. Mit einem Sicherheitsfaktor von 15% berechnet sich das Neue MVS zu: | Nachdem der Druck gefertigt und von der Druckplatte entfernt wurde, wird dieser hinsichtlich möglicher Druckfehler begutachtet. Diese können in Form von Unterextrusion und daraus resultierenden Löchern auftreten oder sich auch als Veränderung der Oberflächenfarbe niederschlagen. Der Fehler, welcher den geringsten Abstand zur Druckplatte aufweist, wird markiert. Weiterhin ist der Abstand vom Druckbett zu Fehlerbeginn zu vermessen. Im Falle des Extrudr-PETG liegt dieser Abstand bei 21 mm. Mit einem Sicherheitsfaktor von 15 % berechnet sich das Neue MVS zu: | ||

<math>MVS = 0,85 \cdot (StartMVS+Fehlerabstand \cdot Step) = 0,85 \cdot (12+21 \cdot 0,5) = 19 \frac{mm^3}{s}</math> | <math>MVS = 0,85 \cdot (StartMVS+Fehlerabstand \cdot Step) = 0,85 \cdot (12+21 \cdot 0,5) = 19 \frac{mm^3}{s}</math> | ||

= Optimierte Druckparameter der Filamentarten = | = Optimierte Druckparameter der Filamentarten = | ||

==Extrudr PETG== | ==Extrudr PETG (VG)== | ||

{| class="wikitable" | {| class="wikitable" | ||

|+Druckparameter Extrudr PETG | |+Druckparameter Extrudr PETG | ||

| Zeile 163: | Zeile 164: | ||

|<math>19\frac{mm^3}{s}</math> | |<math>19\frac{mm^3}{s}</math> | ||

|} | |} | ||

Die Optimierung der Parameter für den Werkstoff PETG vom Hersteller Extrudr wurde bereits im Abschnitt „[[Vorgehensweise zur Optimierung filamentspezifischer Druckparameter]]“ thematisiert. Dort sind alle Ergebnisse mit den zugehörigen Erklärungen zu finden. | Die Optimierung der Parameter für den Werkstoff PETG vom Hersteller Extrudr wurde bereits im Abschnitt „[[#Vorgehensweise zur Optimierung filamentspezifischer Druckparameter |Vorgehensweise zur Optimierung filamentspezifischer Druckparameter ]]“ thematisiert. Dort sind alle Ergebnisse mit den zugehörigen Erklärungen zu finden. | ||

==PLA- | == Extrudr GreenTEC-PRO (VG) == | ||

{| class="wikitable" | |||

|+Druckparameter Extrudr GreenTEC-PRO | |||

!Parameter | |||

!Startwert | |||

!Optimierter | |||

Wert | |||

|- | |||

|Flussrate | |||

|0,98 | |||

|1,003 | |||

|- | |||

|Drucktemperatur | |||

|220 °C | |||

|220 °C | |||

|- | |||

|Pressure-Advance | |||

| - | |||

|0,032 | |||

|- | |||

|Retraction | |||

| - | |||

|0,4 mm | |||

|- | |||

|Max. Volumetric- | |||

Speed (MVS) | |||

|<math>16\frac{mm^3}{s}</math> | |||

|<math>19,125\frac{mm^3}{s}</math> | |||

|} | |||

GreenTEC-Pro birgt einige Herausforderungen in Bezug auf die Qualität, welche beim Druck entsteht. Das Filament zeigt sich als sehr hydrophil. Während der Optimierungsdrucke konnte eine drastische Veränderung der Druckeigenschaften von Green-TEC-Pro beobachtet werden. Je länger das Filament an der Umgebungsluft verweilt, desto brüchiger stellt sich sowohl das Filament selbst als auch das aus diesem gefertigte Druckergebnis dar. Damit ein Druck mit hoher qualitativer Güte gefertigt werden kann, hat der Feuchtigkeitsgehalt so gering wie möglich gehalten zu werden. Empfohlen wird in Verbindung mit GreenTEC-Pro die Nutzung eines Filamenttrockners, aus welchem das Filament direkt in den Drucker geführt wird. So ist das Filament auch bei langen Druckzeiten nicht der Luftfeuchtigkeit ausgesetzt. Die filamentspezifischen Druckparameter sind zudem abhängig von dem Feuchtegehalt des Materials. Damit ein möglichst widerholbares Druckergebnis erzielt wird, empfiehlt sich die Nutzung eines Filamenttrockners. | |||

{| class="wikitable" | |||

|+ | |||

! | |||

! | |||

! | |||

|- | |||

|'''Flussrate''' | |||

|Mit 1,003 weißt GreenTEC-Pro eine im Verhältnis zu PETG hohe Flussrate auf. Dies ist auf den Grundwerkstoff PLA zurückzuführen, auf welchem GreenTEC-Pro basiert. Die Testflussrate berechnet, sich für das Betrachten von 5 Messpunkten oberhalb des Startwerts, zu: | |||

<math>Testflussrate = Startwert \cdot \frac{100+Messpunkte}{100} = 0,98 \cdot \frac{100+5}{100} = 1,029</math> | |||

Bei den gefertigten Testplättchen weisen die Plättchen "-2" und "-3" das beste Druckergebnis auf. Somit wird der Mittelwert beider also "-2,5" gewählt. Die Flussrate für GreenTEC-Pro ergibt sich damit zu: | |||

<math>Flussrate = Testflussrate \cdot \frac{100+Parameter}{100}=1,029 \cdot \frac{100-2,5}{100}=1,003</math> | |||

|[[Datei:20241118 Vincent Greinecker Flowrate GreenTEC.jpg|222x222px]] | |||

|- | |||

|'''Drucktemperatur''' | |||

|Die optimale Drucktemperatur von GreenTEC-Pro liegt mit 220 °C mittig in dem vom Hersteller angegebenen Temperaturbereich. Die Temperatur lässt sich am Temperaturturm ablesen, da bei dieser das beste Druckergebnis mit den geringsten Problemen vorliegt. So ist kaum Stringing sowie keinerlei Probleme im Überhang vorhanden. Die Spitze wurde zudem ordentlich ohne Schwankungen in der Steigung gefertigt. | |||

|[[Datei:20241118 Vincent Greinecker TempTower GreenTEC.jpg|zentriert|175x175px]] | |||

|- | |||

|'''Pressure-Advance''' | |||

|Wie auch bereits bei PETG liegt für die Einstellung Pressure-Advance keine Vorgabe des Herstellers vor. Für den Test ist eine gute Haftung der ersten Schicht am Druckbett eine Voraussetzung. Vor dem Start des Tests wurde ein dünner Film Sprühkleber auf dem Druckbett aufgebracht, um die Haftung der ersten Schicht zu verbessern. Bei einem Vergleich der PA-Linien zeigt sich, dass die Linie mit dem Wert 0,032 die geringste Veränderung im Druckergebnis der Linie aufweist. Weder die Beschleunigung noch die Verzögerung des Druckkopfes zeigen einen Einfluss auf das Ergebnis dieser Linie. | |||

|[[Datei:20241125 Vincent Greinecker PA GreenTEC.jpg|222x222px]] | |||

|- | |||

|'''Retraction''' | |||

|Die Einstellung der Retraction-Länge ist abhängig von dem Filament sowie von dem Extruder des Druckers. Im Fall des verwendeten Creality K1 handelt es sich um einen Direct-Drive-Extruder, welcher direkt im Druckkopf verbaut ist. Dieser hilft dabei, dass bereits durch das Zurückziehen des Filaments von weniger als einem Millimeter Stringing vermieden wird. Der Retraction-Turm, welcher gefertigt wurde, weist leichtes Stringing an den ersten zwei Segmenten auf. Die Schrittweite zwischen den Segmenten beträgt 0,1 mm. Damit auch mit etwas feuchterem Filament Stringing minimiert wird, ergibt sich die Retraction-Länge zu 0,4 mm. | |||

|[[Datei:20241125 Vincent Greinecker Retraction GreenTEC.jpg|222x222px]] | |||

|- | |||

|'''Max. Volumetric-Speed (MVS)''' | |||

|Durch das richtige Einstellen der maximalen volumetrischen Geschwindigkeit kann die Druckzeit eines Bauteils drastisch reduziert werden. Bei dem Optimierungsdruck von GreenTEC-Pro konnte die erste Fehlerstelle 13 mm oberhalb der Druckplatte festgestellt werden. Mit einem MVS-Startwert von <math>16\frac{mm^3}{s}</math>einer Schrittweite von 0,5 mm und einem Sicherheitswert von 15 % ergibt sich die optimale MVS zu: | |||

<math>MVS=0,85\cdot(StartMVS+Fehlerabstand\cdot Step)=0,85\cdot (16+13\cdot 0,5)=19,125\frac{mm^3}{s}</math> | |||

|[[Datei:20241125 Vincent Greinecker MVS GreenTEC.jpg|222x222px]] | |||

|- | |||

| | |||

| | |||

| | |||

|} | |||

==Sunlu PLA (MB)== | |||

=== | {| class="wikitable" | ||

'''Erster Durchlauf''': Am 02.11.2024 wurde der Probekörper PLA-001 mit einer anfänglichen Flussrate von 0,98 gedruckt. Nach visueller Inspektion und Messungen wurde die Flussrate um 5 | |+Druckparameter Sunlu PLA | ||

!Parameter | |||

'''Zweiter Durchlauf''': Am 06.11.2024 erfolgte eine weitere Anpassung, um eine leichte Überextrusion zu beheben. Die Flussrate wurde dabei um 3 | !Startwert | ||

[[Datei: | !Optimierter | ||

Wert | |||

|- | |||

|Flussrate | |||

|0,98 | |||

|0,9981 | |||

|- | |||

|Drucktemperatur | |||

'''Temperaturtest''': Zwei Temperaturtests wurden durchgeführt, um die optimale Schichthaftung und Oberflächenqualität zu erzielen. Der erste Test umfasste einen Bereich von 200–210 °C, wobei die besten Ergebnisse am oberen Ende des Bereichs erzielt wurden. Der zweite Test, im Bereich 215–220 °C, bestätigte, dass 210 °C die optimale Drucktemperatur für das Sunlu PLA darstellt. | |220 °C | ||

| 210 °C | |||

|- | |||

|Pressure-Advance | |||

|0,02 | |||

|0,06 | |||

|- | |||

|Retraction | |||

|0,6 mm | |||

|0,6 mm | |||

|- | |||

|Max. Volumetric- | |||

Speed (MVS) | |||

|<math>12\frac{mm^3}{s}</math> | |||

|<math>20\frac{mm^3}{s}</math> | |||

|} | |||

In den folgenden Abschnitten werden die Optimierungsschritte und die finalen Einstellungen für das Sunlu PLA-Filament dokumentiert. Der Prozess folgte den im Leitfaden beschriebenen Schritten zur Anpassung von Flussrate, Temperatur, Rückzug, Pressure-Advance und volumetrischer Geschwindigkeit. Ziel war es, durch gezielte Kalibrierung die bestmögliche Oberflächenbeschaffenheit und Druckqualität zu erzielen. | |||

Die obigen Einstellungen bieten die besten Oberflächeneigenschaften für Sunlu PLA bei Nutzung des Orca-Slicers. Diese Werte können als Ausgangspunkt für ähnliche PLA-Typen verwendet werden, jedoch sind Anpassungen je nach individueller Druckumgebung möglicherweise erforderlich. | |||

{| class="wikitable" | |||

|+ | |||

! | |||

! | |||

! | |||

|- | |||

|'''Flussrate''' | |||

|'''Erster Durchlauf''': Am 02.11.2024 wurde der Probekörper PLA-001 mit einer anfänglichen Flussrate von 0,98 gedruckt. Nach visueller Inspektion und Messungen wurde die Flussrate um +5 Messpunkte angepasst, wodurch ein Wert von 1,029 erreicht wurde. | |||

'''Zweiter Durchlauf''': Am 06.11.2024 erfolgte eine weitere Anpassung, um eine leichte Überextrusion zu beheben. Die Flussrate wurde dabei um -3 Messpunkte reduziert, was zu einem finalen Wert von 0,99813 führte. | |||

|[[Datei:20241125 Maximilian Beck PLA Flowrate.jpg|222x222px]] | |||

|- | |||

|'''Drucktemperatur''' | |||

|'''Temperaturtest''': Zwei Temperaturtests wurden durchgeführt, um die optimale Schichthaftung und Oberflächenqualität zu erzielen. Der erste Test umfasste einen Bereich von 200–210 °C, wobei die besten Ergebnisse am oberen Ende des Bereichs erzielt wurden. Der zweite Test, im Bereich 215–220 °C, bestätigte, dass 210 °C die optimale Drucktemperatur für das Sunlu PLA darstellt. | |||

'''Finale Einstellung''': Die Drucktemperatur wurde abschließend auf 210 °C festgelegt. | '''Finale Einstellung''': Die Drucktemperatur wurde abschließend auf 210 °C festgelegt. | ||

[[Datei: | |[[Datei:20241125 Maximilian Beck PLA Temp.jpg|222x222px]] | ||

|- | |||

|'''Pressure-Advance''' | |||

|'''Tests zur Pressure Advance''': Verschiedene Methoden wurden zur Optimierung von Pressure Advance getestet, darunter der Pressure-Tower, die Pressure-Line und Pressure-Edge. | |||

''' | |||

'''Tests zur Pressure Advance''': Verschiedene Methoden wurden zur Optimierung von Pressure Advance getestet, darunter der Pressure Tower, die Pressure Line und Pressure Edge. | |||

*'''Pressure Tower''': Dieser Test erwies sich als wenig aussagekräftig und lieferte keine zuverlässigen Ergebnisse. | *'''Pressure Tower''': Dieser Test erwies sich als wenig aussagekräftig und lieferte keine zuverlässigen Ergebnisse. | ||

*'''Pressure Line''': Bei einem Bereich von 0–0,1 ergab sich ein Wert von 0,07, jedoch war dieser schwer abzulesen. | *'''Pressure Line''': Bei einem Bereich von 0–0,1 ergab sich ein Wert von 0,07, jedoch war dieser schwer abzulesen. | ||

| Zeile 211: | Zeile 289: | ||

'''Finale Einstellung''': Der Wert für Pressure Advance wurde auf 0,06 festgelegt. | '''Finale Einstellung''': Der Wert für Pressure Advance wurde auf 0,06 festgelegt. | ||

|[[Datei:20241125-Maximilian Beck PLA PA.jpg|222x222px]] | |||

|- | |||

|'''Retraction''' | |||

|'''Testreihe''': Die Rückzugslänge wurde in einem Bereich von 0–3 mm getestet, um das Auftreten von Stringing zu minimieren. Basierend auf den Ergebnissen wurde eine Rückzugslänge von 0,6 mm als optimal bestimmt. | |||

|[[Datei:20241125 Maximilian Beck PLA Retraction.jpg|222x222px]] | |||

|- | |||

|'''Max. Volumetric-Speed (MVS)''' | |||

|'''Schritte zur Optimierung''': Zwei Testreihen wurden durchgeführt, um die maximale volumetrische Geschwindigkeit zu bestimmen. In der ersten Reihe wurde der Bereich 10–20 <math>\frac{mm^3}{s}</math> in 0,5-Schritten getestet, während in der zweiten Reihe der Bereich 20–30 <math>\frac{mm^3}{s}</math> in 1,0-Schritten untersucht wurde. | |||

'''Ergebnis''': Die ideale volumetrische Geschwindigkeit für das Sunlu PLA liegt bei 20 <math>\frac{mm^3}{s}</math>. | |||

|[[Datei:20241126 Maximilian Beck PLA MVS.jpg|222x222px]] | |||

|- | |||

| | |||

| | |||

| | |||

|} | |||

== | ==Creality Wood (MB)== | ||

{| class="wikitable" | |||

|+Druckparameter Creality Wood | |||

!Parameter | |||

!Startwert | |||

!Optimierter | |||

Wert | |||

|- | |||

|Flussrate | |||

|0,98 | |||

|0,9217 | |||

|- | |||

|Drucktemperatur | |||

|205 °C | |||

|200 °C | |||

|- | |||

|Pressure-Advance | |||

|0,02 | |||

|0,07 | |||

|- | |||

|Retraction | |||

|0,6 mm | |||

| 0,3 mm | |||

|- | |||

| Max. Volumetric- | |||

Speed (MVS) | |||

|<math>12\frac{mm^3}{s}</math> | |||

|<math>20\frac{mm^3}{s}</math> | |||

|} | |||

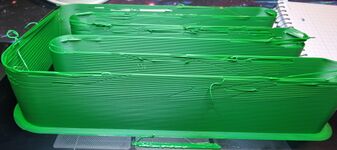

In den folgenden Abschnitten wird die detaillierte Optimierung der Druckparameter für das Creality Wood (CR-Wood)-Filament beschrieben. Ziel dieser Tests war es, durch präzise Anpassungen an den Parametern Flussrate, Temperatur, Rückzug, Pressure Advance und der volumetrischen Geschwindigkeit die bestmögliche Druckqualität und Oberflächenbeschaffenheit zu erzielen. Der Prozess orientierte sich an bewährten Verfahren, die bereits bei PLA erfolgreich angewandt wurden, angepasst an die spezifischen Anforderungen des Holzfilaments. | |||

Diese optimierten Parameter liefern die besten Oberflächeneigenschaften und Druckqualität für das Creality Wood-Filament. Die Ergebnisse wurden ausgiebig getestet und bieten eine solide Grundlage für die meisten Druckumgebungen. Anpassungen können jedoch je nach spezifischen Druckeranforderungen und Umgebung notwendig sein. | |||

{| class="wikitable" | {| class="wikitable" | ||

|+ | |||

! | |||

! | |||

! | |||

|- | |- | ||

|'''Flussrate''' | |||

|'''Erster Durchlauf''': Am 06.11.2024 wurde der Probekörper WOOD-001 mit einer anfänglichen Flussrate von 0,98 gedruckt. Während der visuellen Inspektion zeigte sich eine leichte Überextrusion, was eine Anpassung erforderlich machte. | |||

'''Zweiter Durchlauf''': Um das Problem zu beheben, wurde die Flussrate um -5 Messpunkte auf 0,931 reduziert. Da jedoch weiterhin leichte Unregelmäßigkeiten sichtbar waren, wurde die Flussrate um einen weiteren Messpunkt auf einen finalen Wert von 0,92169 verringert. Dieser Wert ermöglichte eine präzise Materialextrusion und eine saubere Oberflächenstruktur. | |||

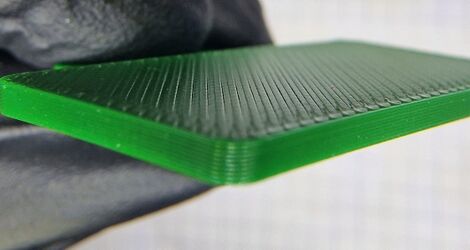

|[[Datei:20241125 Maximilian Beck Wood FR.jpg|222x222px]] | |||

|- | |- | ||

| | |'''Drucktemperatur''' | ||

|'''Temperaturtest''': Für das Creality Wood-Filament wurde eine Temperaturreihe im Bereich von 200–215 °C getestet, um die optimale Drucktemperatur zu finden. Erste gute Ergebnisse wurden bei 210 °C erzielt. Jedoch erwies sich 200 °C als ideal für gleichmäßige Schichthaftung und ein feines Oberflächenbild, ohne Überhitzung oder Verbrennung des Materials. | |||

'''Finale Einstellung''': Die Drucktemperatur wurde auf 200 °C festgelegt, um eine ideale Balance zwischen Haftung und Oberflächenqualität zu gewährleisten. | |||

|[[Datei:20241126 Maximilian Beck Wood Temp.jpg|222x222px]] | |||

|- | |- | ||

| | |'''Pressure-Advance''' | ||

|'''Tests zur Pressure Advance''': Verschiedene Methoden wurden zur Optimierung von Pressure Advance genutzt, darunter: | |||

'''Pressure Edge''': Bei den ersten Tests traten Haftungsprobleme auf, weshalb die Drucktemperatur der ersten Schicht auf 205 °C erhöht wurde. Dadurch verbesserte sich die Haftung signifikant. | |||

'''Ergebnis''': Der optimal getestete Wert für Pressure Advance wurde auf 0,07 festgelegt, um stabile und gleichmäßige Extrusionen zu gewährleisten. | |||

|[[Datei:20241126 Maximilian Beck Wood PA.jpg|222x222px]] | |||

|- | |- | ||

| | |'''Retraction''' | ||

|'''Testreihe''': Die Rückzugseinstellungen wurden im Bereich von 0–2 mm getestet, um Stringing (Fädenziehen) zu minimieren. Holzfilament tendiert dazu, mehr "Strings" zu ziehen als PLA, wodurch präzise Einstellungen notwendig wurden. | |||

'''Ergebnis''': Eine Rückzugslänge von 0,3 mm wurde als optimal identifiziert. Kürzere Rückzugslängen reduzierten überschüssiges Material und minimierten Fädenbildung, ohne die Druckgeschwindigkeit oder Präzision negativ zu beeinflussen. | |||

'''Finale Einstellung''': Die Rückzugslänge wurde auf 0,3 mm festgelegt. | |||

|[[Datei:20241126 Maximilian Beck Wood Retraction.jpg|222x222px]] | |||

|- | |- | ||

| | |'''Max. Volumetric-Speed (MVS)''' | ||

|'''Schritte zur Optimierung''': Die Tests wurden im Bereich von 10–20 <math>\frac{mm^3}{s}</math> in 0,5-Schritten durchgeführt. | |||

'''Ergebnis''': Bei 20 <math>\frac{mm^3}{s}</math> wurde die beste Kombination aus Materialfluss, Geschwindigkeit und Druckqualität erzielt, ohne Verstopfungen oder unregelmäßige Oberflächen. | |||

'''Finale Einstellung''': Die maximale volumetrische Geschwindigkeit wurde auf 20 <math>\frac{mm^3}{s}</math> festgelegt. | |||

|[[Datei:20241126 Maximilian Beck Wood MVS.jpg|222x222px]] | |||

|- | |- | ||

| | | | ||

| | |||

| | |||

|} | |} | ||

Aktuelle Version vom 27. November 2024, 16:45 Uhr

Eingangsinformationen

- Aufgabenstellung

- Aufgabenanalyse

Ausgangsinformationen

- Vorgehensweise zur Optimierung von Druckparametern

- Optimierte Druckparameter für unterschiedliche Filamente

- Verwendete Filamentarten

Im Rahmen dieses Arbeitspaketes findet eine Optimierung der filamentspezifischen Druckparameter für vier unterschiedliche Filamentarten statt. Zunächst wird eine Auswahl der zu untersuchenden Filamente getroffen. Diese Auswahl hat auf dem Nutzen des Filaments für das Projekt zu basieren. Anschließend wird eine geeignete Vorgehensweise für folgende Testdrucke festgelegt, anhand welcher die Oberflächenqualität der Drucke sowie die Maßhaltigkeit dieser analysiert werden kann.

Nacheinander wird von den zu optimierenden Filamenten folgender Ablauf durchlaufen:

Der erste Testdruck eines jeden Filaments wird mit den durch den Hersteller angegebenen Druckparametern durchgeführt. Das daraus resultierende Druckergebnis wird analysiert, wobei vor allem die Oberflächenbeschaffenheit hinsichtlich der Extrusion bewertet werden sollen. Anschließend werden die Druckparameter auf Basis einer Reihe an Kalibrierungsdrucken schrittweise angepasst und optimiert. Jede Anpassung wird dokumentiert und der Einfluss der Anpassung analysiert. Sobald alle Kalibrierungsdrucke durchgeführt wurden und die resultierenden Anpassungen der Druckparameter vorgenommen wurden, wird erneut das Testdruckmodell gefertigt. Dieses mal mit den Kalibrierten Druckparametern. Dieser Druck wird nun erneut hinsichtlich seiner Oberflächenqualität sowie Maßhaltigkeit untersucht und die Ergebnisse mit denen des ersten Drucks mit den Druckeinstellungen des Herstellers verglichen. Dabei ist zu untersuchen, ob das Druckergebnis sich durch die Optimierung wie erwartet verbessert hat. Sollte dies nicht der Fall sein, muss der Fehler gesucht, oder die Kalibrierung von neuem begonnen werden.

Der gesamte Ablauf sowie die Ergebnisse werden dokumentiert und zur Verwendung bereitgestellt.

Wahl zu optimierender Filamentarten (VG|MB)

Im Rahmen dieses Projektes werden für vier Filamentarten die filamentbezogenen Druckparameter optimiert. Die Wahl der Filamente ist hier auf den weiteren Nutzen in diesem Projekt zurückzuführen.

PETG: Polyethylenterephthalatglykol zeichnet sich durch eine Kombination aus thermischer Stabilität, hoher Schlagzähigkeit, chemischer Beständigkeit und guter Verarbeitbarkeit aus und zählt daher zu den im 3D-Druck am weitesten verbreiteten Werkstoffen. Im weiteren Verlauf dieses Projektes wird das Gehäuse der Glasboilermaschine in Zusammenarbeit mit der Detailentwicklung unter Verwendung dieses Materials gefertigt. Die für diese Anwendung geforderten Materialeigenschaften werden durch PETG erfüllt. Daher wird PETG hinsichtlich seiner filamentspezifischen Druckparameter optimiert.

GreenTEC PRO: GreenTEC PRO ist ein Filament des österreichischen Herstellers Extrudr, das auf einer PLA-Basis entwickelt wurde. Im Gegensatz zu herkömmlichem PLA-Filament ist GreenTEC PRO lebensmittelecht und zeichnet sich durch eine hohe Erweichungstemperatur aus, was ihm eine bemerkenswerte thermische Stabilität verleiht. Im Rahmen dieses Projektes werden in Zusammenarbeit mit der Entwicklungsgruppe Detailentwicklung Bauteile für die Glasboilermaschine gefertigt, die in direkten Kontakt mit Lebensmitteln kommen. Für eine spätere Zulassung der Maschine ist es erforderlich, dass alle verbauten Teile nachweislich lebensmittelecht sind. GreenTEC PRO besitzt hierfür die notwendige Zertifizierung und ist daher für Anwendungen im lebensmittelnahen Bereich geeignet. Da für die weitere Arbeit optimale Druckparameter für dieses Material benötigt werden, wird GreenTEC PRO hinsichtlich seiner filamentspezifischen Druckparameter untersucht und optimiert.

PLA: Polylactid ist ein gängiges 3D-Druckmaterial, das aus nachwachsenden Rohstoffen wie Maisstärke hergestellt wird und sich durch einfache Verarbeitbarkeit sowie geringe Verformung beim Druck auszeichnet. Da PLA jedoch Feuchtigkeit aufnimmt und in feuchter Umgebung an Stabilität verlieren kann, ist es für den Einsatz in der Glasboilermaschine ungeeignet. Trotzdem wird PLA als Vergleichsmaterial untersucht und optimiert. Die Untersuchung von PLA ermöglicht es, allgemeine Erkenntnisse über Druckparameter und Materialeigenschaften zu gewinnen, die dann auf andere, für die Glasboilermaschine besser geeignete Materialien übertragen werden können. Damit dient PLA als Referenzwert, um das Verhalten von robusteren Materialien besser einordnen zu können.

PLA Wood: PLA Wood ist ein spezielles Filament, das mit Holzfasern versetzt ist und daher ein natürliches Erscheinungsbild bietet. Aufgrund seines Holzanteils lässt sich PLA Wood in der Optik und Haptik von Holz nur schwer von echtem Holz unterscheiden, während es dennoch die gleichen unkomplizierten Druckeigenschaften wie normales PLA besitzt. Im Rahmen dieser Arbeit wird PLA Wood verwendet, um sichtbare Bauteile der Maschine herzustellen, die eine ansprechende, organische Optik besitzen sollen. Die Kombination aus guter Druckbarkeit und dem attraktiven, natürlichen Aussehen machen PLA Wood für dekorative Elemente besonders geeignet. Da die Holzfasern die Druckparameter jedoch beeinflussen, wird auch dieses Filament speziell auf seine Anforderungen hin untersucht und optimiert.

Vorgehensweise zur Optimierung filamentspezifischer Druckparameter (VG)

Die Optimierung sowie alle Testdrucke, welche hierzu nötig waren, wurden mit Hilfe des Orca-Slicers durchgeführt. Dieser bietet für eine Vielzahl an FDM-Druckertypen bereits Profile und eine hilfreiche Handreichung zur Kalibrierung der Filamente.

Zu Beginn der Optimierung ist es sinnvoll, eine Kopie des Filamentenprofils im Slicer anzulegen, in welchem die Druckparameter, welche durch den Hersteller gegeben sind, abgespeichert sind. So kann ein Profil mit den alten Parametern verbleiben und ein neues enthält die Optimierungen. Somit können Vergleichsdrucke mit den alten sowie den neuen Parametern durchgeführt werden. Häufig bieten Hersteller selbst Filamentprofile zu ihren Produkten an. Sollte dies jedoch nicht der Fall sein, muss ein Profil, basierend auf den beispielsweise im Datenblatt befindlichen Angaben eines Herstellers, erstellt werden. Die einfachste Möglichkeit, um dies zu tun, ist es, eine Kopie eines dem Filament ähnlichen Profils zu erstellen und dieses abzuändern. In diesem Fall wurde das Profil von Creality Generic PETG verwendet und daraus das Extrudr PETG (Emerald) Profil erstellt. Informationen hinsichtlich der Dichte, der Erweichungstemperatur, der vorgeschlagenen Düsentemperatur sowie der Druckbetttemperatur und der Flussrate des Materials konnten dem Datenblatt auf der Herstellerwebsite entnommen werden.

Es wird beispielhaft das Vorgehen zur Optimierung der filamentspezifischen Druckparameter anhand des Extrudr PETGs durchgeführt. Optimiert werden die Flussrate, die Drucktemperatur, die "Pressure-Advance" Einstellungen sowie die "Retraction" Einstellungen und der "maximale Volumetric-Speed". Für die Optimierungsdrucke sind die vom Hersteller gegebenen Druckparameter notwendig. Diese sind für PETG von Extrudr in dieser Tabelle zu finden.

| Parameter | Startwert |

|---|---|

| Flussrate | 0.95 |

| Drucktemperatur | 220 °C |

| Pressure-Advance | - |

| Retraction | - |

| Max. Volumetric-

Speed (MVS) |

Flussrate

Die Flussrate ist ein Wert, der beschreibt, wie viel Material extrudiert werden soll. Eine Flussrate von 1,00 bedeutet somit, dass 100 % der errechneten Filamentmenge extrudiert wird. Durch eine Erhöhung oder Verringerung der Flussrate kann die Menge des zu extrudierenden Materials feinjustiert werden:

- Erhöhung der Flussrate: Eine Erhöhung der Flussrate führt dazu, dass mehr Filament extrudiert wird. Es kann sinnvoll sein, die Extrusionsmenge zu erhöhen, wenn die Schichten nicht vollständig gefüllt sind. Eine erhöhte Flussrate kann die Haftung zwischen den Schichten verbessern, erhöht aber auch das Risiko von Überextrusion (überschüssigem Material), was zu unsauberen Druckflächen führen kann.

- Verringerung der Flussrate: Dies verringert die Menge des extrudierten Materials und kann nützlich sein, wenn das Druckergebnis Überextrusion zeigt. Überextrusion ist daran zu erkennen, dass sich Material an den Kanten aufbaut oder die Oberflächen uneben erscheinen. Zu geringe Flussraten können jedoch zu Unterextrusion führen, was Lücken und reduzierte Festigkeit nach sich zieht.

Um einen Flussrate-Testdruck zu starten, wird im Orca-Slicer in der Kopfzeile, der Reiter „Calibration“, dann „Flow-rate“ und zuletzt „Pass 2“ gewählt. Es erscheinen 10 Plättchen beschriftet von 0 bis -9. Jedes dieser Plättchen wird mit einer immer weiter verringerten Flussrate gedruckt. So kann nach dem Druck das beste Ergebnis gewählt werden. Zu beachten ist, dass für den Flowrate-Test noch die Flussrate in der Filamenteinstellung verändert werden muss. Das Plättchen 0 soll mit einem 10 Messpunkte höheren Wert als dem Startwert von 0,95 gedruckt werden. Die in den Filamenteinstellungen zu verwendende Flussrate errechnet sich somit zu:

Die resultierende, für den Testdruck einzustellende, Flussrate liegt bei 1,045 und damit bei über 100 %. Sobald diese im Filamentprofil hinterlegt ist, kann die Druckplatte gesliced und der Druck gestartet werden. Nachdem der Druck durchgeführt wurde, kann das Druckergebnis begutachtet und analysiert werden. Bei der Begutachtung der Plättchen soll die Oberfläche der Drucke hinsichtlich ihrer Druckqualität bewertet werden. Bei welchen Plättchen liegt Überextrusion, bei welchen Unterextrusion vor? Sollten sämtliche Testplätchen überextrudiert sein, so muss die Testflussrate um 5 Messpunkte früher anfangen. Im Fall von Extrudr PETG hat das Plättchen mit dem Parameter -8 das beste Druckergebnis. Die endgültige Flussrate für dieses Filament ergibt sich zu:

Mögliche Fehlerbilder

| Unterextrusion (links) | Überextrusion | Referenz (gut) |

|---|---|---|

|

|

|

Drucktemperatur

Die Wahl der richtigen Drucktemperatur beeinflusst das Verhalten des Filaments beim Extrudieren, die Schichthaftung, die Oberflächenqualität sowie die Festigkeit des Bauteils. Die optimale Drucktemperatur hängt stark vom verwendeten Material ab, sollte aber stets so gewählt werden, dass das Filament extrudiert werden kann, ohne zu überhitzen oder zu unterextrudieren. Zur Feststellung der für das Filament optimalen Drucktemperatur kann ein Temperaturturm gefertigt werden. Um diesen Druck vorzubereiten, ist wie zuvor in der Kopfzeile des Orca-Slicers auf „Calibration“ und weiter auf „Temperature“ zu navigieren. Es öffnet sich ein Fenster, in welchem die Start- und Endtemperatur des Testdrucks angegeben werden soll. Es empfiehlt sich, Werte nahe an dem vom Hersteller angegebenen Temperaturbereich zu wählen. Der Temperaturbereich von Extrudr, empfohlen für deren PETG, reicht von 210-230 °C. Für den Temperaturturm soll die bereits optimierte Flussrate zum Druck genutzt werden. Sobald diese im Filamentprofil angepasst wurde, kann die Druckplatte gesliced und der Druck gefertigt werden.

Der Temperaturturm besteht aus einzelnen Segmenten, welche aufeinander gedruckt werden. Jedes Segment wird mit einer anderen Temperatur gefertigt. Der Unterschied bzw. Schritt zwischen jedem Segment liegt bei 5 °C. Die für das Filament optimale Temperatur lässt sich aus dem Druck ablesen. Diese ist diejenige Temperatur, bei welcher die höchste Druckqualität mit den geringsten Problemen wie Stringing, Schichthaftungsproblemen, Verziehen im Überhang oder Bridgingproblemen erzielt wird. Für das PETG von Extrudr ergibt sich eine optimale Drucktemperatur von 225 °C. Diese liegt im Rahmen des vom Hersteller angegebenen Temperaturbereichs und etwas über dem Startwert.

Pressure-Advance

Pressure-Advance optimiert die Flussrate des Filaments bei Beschleunigungs- und Verzögerungsvorgängen im Druck und sorgt für eine gleichmäßige Druckqualität, insbesondere bei Ecken und Linienenden, wo starke Geschwindigkeitsänderungen stattfinden. Es handelt sich um einen hilfreichen Parameter für saubere, scharfe Kan-ten und minimiert den Materialüberschuss, besonders bei Bowden-Extrudern. Das richtige Einstellen von Pressure-Advance kann die Druckqualität erheblich verbessern, insbesondere bei komplexen und detaillierten Druckaufträgen.

Zum Erstellen eines Testdrucks für Pressure-Advance, ist in der Kopfzeile des Orca-Slicers die Schaltfläche „Calibration“ und weiter „Pressure-Advance“ anzuwählen. Hier erscheint ein Auswahlmenü, in welchem der Extrudertyp des Druckers sowie der durchzuführende Test gewählt werden sollen. Orca-Slicer bietet drei unter-schiedliche Testvarianten an, wobei die Linienmethode am universellsten ist und daher hier behandelt wird.

Zu beachten ist, dass die Linienmethode ein möglichst ebenes Druckbett voraussetzt. Zudem ist es sinnvoll, den Drucker das Druckbett „meshen“ zu lassen, sodass ihm mögliche Unebenheiten bekannt sind und er für diese kompensieren kann. Weiter ist eine gute Haftung des ersten Layers notwendig. Insofern diese insuffizient ist kann mit einem dünnen Film Sprühkleber oder Haarspray auf der Druckplatte nachgeholfen werden. Vor dem Start des Druckes sollte noch die zuvor erhobene Drucktemperatur dem Filamentprofil hinzugefügt werden.

Beim fertigen des Testdrucks werden mehrere Linien mit unterschiedlichen Pressure-Advance-Werten erzeugt. Während des Drucks dieser Linien beschleunigt der Druckkopf und verzögert daraufhin wieder. An diesen Stellen muss begutachtet werden, bei welchem PA-Wert die Linie sich am geringfügigsten verändert, also kaum eine Einschnürung oder Verbreiterung der Linie vorhanden ist.

Für das PETG-Filament von Extrudr ergibt sich ein optimaler PA-Wert von 0,076. Um diesen im Filament einzutragen, muss unter dem Punkt „Flow-ratio and Pressure Advance“ bei „Enable pressure Advance“ ein Haken gesetzt und der Wert darunter eingetragen werden.

Retraction

Retraction (dt. Rückzug) ist eine wesentliche Parametergruppe im FDM-3D-Druck, die bestimmt, wie weit und wie schnell das Filament in die Düse zurückgezogen werden soll, wenn der Druckkopf von einer Position zur nächsten bewegt wird. Retraction hilft dabei, Probleme wie Stringing und überschüssiges Material zu vermeiden, die auftreten können, wenn das geschmolzene Filament weiterhin aus der Düse austritt, obwohl es nicht benötigt wird. Durch eine sorgfältige Kalibrierung kann die Druckqualität optimiert und Probleme wie Verstopfungen und übermäßiger Filamentverbrauch vermieden werden.

Zum Vorbereiten eines Retraction-Testdrucks, ist im Orca-Slicer in der Kopfzeile der Reiter „Calibration“ und dann „Retraction test“ zu wählen. Es öffnet sich ein Auswahlmenü, in welchem die Start- sowie Endlänge des Rückzugs festzulegen ist. Zu beachten ist hierbei der Unterschied zwischen Direct-Drive-Extrudern und Bowden-Extrudern. Für DDE (Dircet-Drive-Extruder) sind die Parameter, wie im Menü zu sehen, von 0-2 mm und einer Schrittweite von 0,1 mm optimal. Bowden-Extruder benötigen jedoch als Folge ihrer Bauart eine weit höhere Rückzugslänge. Hier sollte der Test bestenfalls mit einer Länge von 1-6 mm sowie einer Schrittweite von 0,2 mm durchgeführt werden. Je höher die Rückzugslänge ist, umso länger dauert es, den Drucke zu fertigen. Vor allem bei Bowden-Extrudern muss daher abgeschätzt werden, ob die resultierende Zeiteinbuße lohneneswert ist. Zudem ist es wichtig, dass für diesen Test das Filament so trocken ist, da das Ergebnis sich sonst schnell verfälscht. Der Luftfeuchtigkeitswert soll etwa bei 15 % liegen.

Als Testdruck wird ein Retraction-Tower gedruckt. Jeder Ring ist ein Schritt im vorgegebenen Intervall und kann später auch so abgelesen werden. Die optimale Rückzugslänge ist die kürzeste, bei welcher kein oder kaum noch Stringing auftritt. Im Falle des Extrudr-PETG liegt diese bei 0,4 mm.

Um die Funktion "Retraction" zu aktivieren, ist das Materialprofil des Filaments zu öffnen und im Reiter „Settings Overrides“ einen Haken bei „Length“ zu setzen. Dahinter kann die Länge von 0,4 mm eingetragen werden.

Empfohlen ist standardmäßig die Option „Z-hop when retracting“, zu aktivieren und auch hier 0,4 mm einzutragen. Z-hop Typ ist „Normal“. Die Retraction- und Detractiongeschwindigkeit kann durch den Hersteller angegeben sein, andernfalls empfiehlt es sich, sich bei ähnlichen Produkten anderer Hersteller inspirieren zu lassen. Eine Übersicht des Reiters "Settings Overrides" für Extrudr-PETG ist rechts zu finden.

Max. Volumetric-Speed

Die maximale volumetrische Geschwindigkeit ist ein wichtiger Druckparameter, der die Extrusionsmenge pro Zeiteinheit kontrolliert und dafür sorgt, dass der Drucker nicht versucht, mehr Material zu extrudieren, als das Hotend des Druckers verarbeiten kann. Die optimale, maximale volumetrische Geschwindigkeit variiert stark je nach Filamenttyp und Drucker. Materialien wie PLA können oft bei höheren MVS (Max. Volumetric-Speed) gedruckt werden, da diese schneller aufschmelzen. Durch die Begrenzung auf einen bestimmten MVS wird eine gleichmäßige Extrusion sichergestellt, was die Druckqualität erhöht und mechanische Belastungen sowie Fehler wie Unterextrusion minimiert. Zum Erstellen eines Testdruck für MVS, ist in der Kopfzeile des Orca-Slicers über „Calibration“, auf „More“ und weiter auf „Max Flowrate“ zu navigieren. In dem Eingabemenü, welches sich öffnet, ist sowohl das Start-MVS als auch das End-MVS festzulegen. Es ist zu empfehlen, als Start-MVS den Wert, welcher durch den Hersteller gegeben ist, anzugeben. In diesem Fall liegt dieser bei . Abhängig von der Filamentart ist das End-MVS zu wählen. Für das Extrudr PETG wurde ein End-MVS von 30 verwendet. Nachdem der Druck gefertigt und von der Druckplatte entfernt wurde, wird dieser hinsichtlich möglicher Druckfehler begutachtet. Diese können in Form von Unterextrusion und daraus resultierenden Löchern auftreten oder sich auch als Veränderung der Oberflächenfarbe niederschlagen. Der Fehler, welcher den geringsten Abstand zur Druckplatte aufweist, wird markiert. Weiterhin ist der Abstand vom Druckbett zu Fehlerbeginn zu vermessen. Im Falle des Extrudr-PETG liegt dieser Abstand bei 21 mm. Mit einem Sicherheitsfaktor von 15 % berechnet sich das Neue MVS zu:

Optimierte Druckparameter der Filamentarten

Extrudr PETG (VG)

| Parameter | Startwert | Optimierter

Wert |

|---|---|---|

| Flussrate | 0,95 | 0,9614 |

| Drucktemperatur | 220 °C | 225 °C |

| Pressure-Advance | - | 0,076 |

| Retraction | - | 0,4 mm |

| Max. Volumetric-

Speed (MVS) |

Die Optimierung der Parameter für den Werkstoff PETG vom Hersteller Extrudr wurde bereits im Abschnitt „Vorgehensweise zur Optimierung filamentspezifischer Druckparameter “ thematisiert. Dort sind alle Ergebnisse mit den zugehörigen Erklärungen zu finden.

Extrudr GreenTEC-PRO (VG)

| Parameter | Startwert | Optimierter

Wert |

|---|---|---|

| Flussrate | 0,98 | 1,003 |

| Drucktemperatur | 220 °C | 220 °C |

| Pressure-Advance | - | 0,032 |

| Retraction | - | 0,4 mm |

| Max. Volumetric-

Speed (MVS) |

GreenTEC-Pro birgt einige Herausforderungen in Bezug auf die Qualität, welche beim Druck entsteht. Das Filament zeigt sich als sehr hydrophil. Während der Optimierungsdrucke konnte eine drastische Veränderung der Druckeigenschaften von Green-TEC-Pro beobachtet werden. Je länger das Filament an der Umgebungsluft verweilt, desto brüchiger stellt sich sowohl das Filament selbst als auch das aus diesem gefertigte Druckergebnis dar. Damit ein Druck mit hoher qualitativer Güte gefertigt werden kann, hat der Feuchtigkeitsgehalt so gering wie möglich gehalten zu werden. Empfohlen wird in Verbindung mit GreenTEC-Pro die Nutzung eines Filamenttrockners, aus welchem das Filament direkt in den Drucker geführt wird. So ist das Filament auch bei langen Druckzeiten nicht der Luftfeuchtigkeit ausgesetzt. Die filamentspezifischen Druckparameter sind zudem abhängig von dem Feuchtegehalt des Materials. Damit ein möglichst widerholbares Druckergebnis erzielt wird, empfiehlt sich die Nutzung eines Filamenttrockners.

Sunlu PLA (MB)

| Parameter | Startwert | Optimierter

Wert |

|---|---|---|

| Flussrate | 0,98 | 0,9981 |

| Drucktemperatur | 220 °C | 210 °C |

| Pressure-Advance | 0,02 | 0,06 |

| Retraction | 0,6 mm | 0,6 mm |

| Max. Volumetric-

Speed (MVS) |

In den folgenden Abschnitten werden die Optimierungsschritte und die finalen Einstellungen für das Sunlu PLA-Filament dokumentiert. Der Prozess folgte den im Leitfaden beschriebenen Schritten zur Anpassung von Flussrate, Temperatur, Rückzug, Pressure-Advance und volumetrischer Geschwindigkeit. Ziel war es, durch gezielte Kalibrierung die bestmögliche Oberflächenbeschaffenheit und Druckqualität zu erzielen. Die obigen Einstellungen bieten die besten Oberflächeneigenschaften für Sunlu PLA bei Nutzung des Orca-Slicers. Diese Werte können als Ausgangspunkt für ähnliche PLA-Typen verwendet werden, jedoch sind Anpassungen je nach individueller Druckumgebung möglicherweise erforderlich.

Creality Wood (MB)

| Parameter | Startwert | Optimierter

Wert |

|---|---|---|

| Flussrate | 0,98 | 0,9217 |

| Drucktemperatur | 205 °C | 200 °C |

| Pressure-Advance | 0,02 | 0,07 |

| Retraction | 0,6 mm | 0,3 mm |

| Max. Volumetric-

Speed (MVS) |

In den folgenden Abschnitten wird die detaillierte Optimierung der Druckparameter für das Creality Wood (CR-Wood)-Filament beschrieben. Ziel dieser Tests war es, durch präzise Anpassungen an den Parametern Flussrate, Temperatur, Rückzug, Pressure Advance und der volumetrischen Geschwindigkeit die bestmögliche Druckqualität und Oberflächenbeschaffenheit zu erzielen. Der Prozess orientierte sich an bewährten Verfahren, die bereits bei PLA erfolgreich angewandt wurden, angepasst an die spezifischen Anforderungen des Holzfilaments.

Diese optimierten Parameter liefern die besten Oberflächeneigenschaften und Druckqualität für das Creality Wood-Filament. Die Ergebnisse wurden ausgiebig getestet und bieten eine solide Grundlage für die meisten Druckumgebungen. Anpassungen können jedoch je nach spezifischen Druckeranforderungen und Umgebung notwendig sein.