Style-Global:Brühgruppenabdeckung: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

|||

| (10 dazwischenliegende Versionen von 5 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

<htmltag tagname="img" src="http://vg07.met.vgwort.de/na/a44ebf28075041b6a91e130bc02796b3" width="1" height="1" alt=""></htmltag> | |||

= Tobias Schumann, 13.02.2025 = | |||

'''Schnappverschluss:''' | |||

Im Rahmen der Entwicklung einer Kaffeemaschine wurden verschiedene Möglichkeiten zur Befestigung der Platine für den Microcontroller untersucht. Ziel war es, eine Lösung zu finden, die sowohl stabil als auch benutzerfreundlich ist, insbesondere im Hinblick auf mögliche Wartungsarbeiten, wie den Austausch der Platine. Bei der Analyse der Befestigungsoptionen wurden neben den offensichtlichen Möglichkeiten, wie dem Einsatz von Schrauben und Gewindeeinsätzen im 3D-Druck, auch alternative Methoden in Betracht gezogen. Eine dieser Methoden war der Schnappverschluss, der aufgrund seiner einfachen Handhabung und der Möglichkeit, ohne zusätzliches Werkzeug zu arbeiten, vielversprechend erschien. Im Zuge der Recherche wurde eine Quelle ([https://medium.com/@williamtech/3d-printing-snap-fit-mounting-plugs-for-pcbs-a2668a159a8c] online gesehen 13.02.2025) gefunden, die sich intensiv mit dem Thema der Befestigung im 3D-Druck auseinandersetzt. Diese Quelle lieferte wertvolle Erkenntnisse und Beispiele, die als Grundlage für die Konstruktion eines Prototyps dienten. Anhand der dort durchgeführten Untersuchungen wurde ein Testaufbau erstellt, um die Eignung des Schnappverschlusses für die spezifischen Anforderungen der Kaffeemaschine zu prüfen. Der Test umfasste die Montage und Demontage der Platine unter Verwendung des Schnappverschlusses. Dabei wurde besonders darauf geachtet, wie einfach oder schwierig es ist, die Platine zu entfernen, ohne dabei die Struktur des Schnappverschlusses zu beschädigen. Die Testergebnisse zeigten, dass der Schnappverschluss für die Bedürfnisse der Kaffeemaschine nicht geeignet ist. Insbesondere stellte sich heraus, dass es bei der Demontage der Platine zu erheblichen Schwierigkeiten kam. In vielen Fällen war es nahezu unmöglich, die Platine abzubauen, ohne die Füße des Schnappverschlusses abzubrechen. Dies stellte ein erhebliches Risiko dar, insbesondere wenn ein Austausch der Platine erforderlich ist. | |||

Fazit: | |||

Die Untersuchung der Befestigungsmöglichkeiten für die Platine des Microcontrollers hat gezeigt, dass der Schnappverschluss zwar eine interessante Option darstellt, jedoch in der Praxis nicht den Anforderungen der Kaffeemaschine gerecht wird. | |||

= Martin Bader, 11.02.2025 = | |||

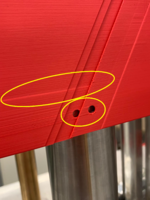

[[Datei:Schichtungenauigkeiten.png|mini|200x200px|Unsaubere Schichten auf Höhe der Durchgangsbohrung zur Verschraubung mit der Brühgruppe.]] | |||

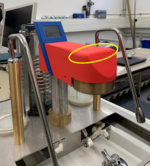

Die Trennebene wurde nochmals angepasst und verläuft jetzt in einem 60° Winkel (gleich wie die Neigung der Displayhalterung). Die Positionierung ist noch immer so, dass die Trennung auf der Oberseite durch die Aussparung für die Displayplatine verläuft und durch die Displayhalterung verdeckt wird. Die Trennfugen an den Seiten der Abdeckung werden durch die neu konstruierten „Beinchen“ der Displayhalterung verdeckt, welche als Designelement bewusst etwas erhaben auf der Abdeckung aufliegen. | |||

Die neue Konstruktion ist bereits gefertigt und passt maßlich wieder sehr gut auf die Brühgruppe. Auch die Schnittstelle zwischen der Displayhalterung und der Brühgruppenabdeckung wurde bereits getestet und verschraubt. Auch hier passt die Maßhaltigkeit trotz der Maßungenauigkeiten, des 3D-Druck gut zueinander. | |||

[[Datei:Unsaubere Schichten an Rundung.png|mini|166x166px|Oberflächen an den Rundungen werden unsauber. Kleiner Absatz von Oberfläche]] | |||

Beim Druck selbst ist aufgefallen, dass die Bohrungen für die Verschraubung an den Blechen (an der Überlappung von Brühgruppenabdeckung (64) und Endkappe Brühgruppenabdeckung (63)) der Brühgruppe etwas unsauber gedruckt werden. Es entstehen auf Höhe dieser Bohrungen unsaubere Schichtlinien an der gesamten Abdeckung, welche die Gleichmäßigkeit der Oberfläche beeinträchtigen. Dies liegt an der senkrechten Ausrichtung der Aussparungen zur Druckrichtung. Eine Lösungsidee hierfür wäre, dass diese Bohrungen nur minimal ausgeprägt werden, um die richtige Positionierung zu gewährleisten und dann durch eine spanende Nachbearbeitung aufgebohrt werden. Ebenfalls entstehen beim bei den Rundungen Unsauberkeiten, da die Rundungen direkt an der Oberkante beginnen. Diese können durch den 3D-Druck nicht ideal umgesetzt werden. Hier muss konstruktiv etwas nachgebessert werden. Eine Lösungsidee wäre, eine Art Plateau auf die Oberfläche zu konstruieren, so dass die erste, etwas dickere Schicht des 3D-Drucks nicht so einen ausgeprägten Absatz erzeugt. Ebenfalls wäre es eine Möglichkeit die Rundungen so zu gestalten, dass die Rundung über zwei unterschiedlich große Radien erzeugt wird und damit beim Druck weniger Überhang besteht. | |||

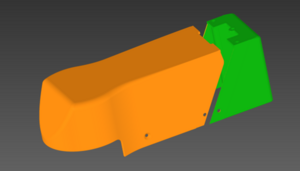

[[Datei:CAD Brühgruppenabdeckung.png|zentriert|mini|300x300px|Trennebene der Brühgruppenabdeckung. CAD-Modell]] | |||

= Martin Bader, 04.02.2025 = | |||

[[Datei:Brühgruppenabdeckung getrennt.png|mini|Brühgruppenabdeckung in normaler Richtung zur Trennebene auseinander gezogen.]] | |||

Die Brühgruppenabdeckung wurde komplett neu entworfen und im Laufe der Entwicklung mehrfach überarbeitet, um eine funktionale, montagefreundliche und optisch ansprechende Lösung zu erreichen. | |||

Zunächst wurde eine zweiteilige Abdeckung konstruiert, die keine sichtbaren Verschraubungen aufweisen sollte. Dies führte jedoch zu Herausforderungen bei der Montage, da die Abdeckung nicht einfach aufgesteckt werden konnte. Um dem entgegenzuwirken, wurde eine elastischere Konstruktion mit reduzierten Wandstärken an bestimmten Biegeachsen entwickelt. Zudem war eine separate Rückwand erforderlich, und im vorderen Bereich wurde aus Designgründen eine Schräge vorgesehen, deren Umsetzbarkeit von den Platzverhältnissen abhing. Da die Abdeckung regelmäßig entfernt werden muss, wurde schließlich eine Lösung mit sichtbaren seitlichen Verschraubungen gewählt, um Stabilität und einfache Handhabung zu gewährleisten. | |||

In weiteren Überarbeitungen wurde die Abdeckung in drei Bauteile aufgeteilt: eine Hauptabdeckung, eine Rückwand und einen Riegel zur Fixierung der Rückwand. Die Rückwand wurde mit einer Nutführung versehen, um Abdeckung und Rückwand formschlüssig miteinander zu verbinden Zudem wurden Schnappverschlüsse für eine einfache Montage der Displayplatine konstruiert. Es stellte sich heraus, dass die Clips leicht brechen, weshalb eine Schraubverbindung als stabilere Alternative in Betracht gezogen wurde. | |||

Später wurde die Konstruktion erneut optimiert, sodass die Rückwand direkt in die Abdeckung integriert wurde. Dabei entstand die Herausforderung, die Platinenhalterung sinnvoll zu realisieren, weshalb sie als separates Teil konstruiert wurde und anschließend verklebt in der Rückwand der Abdeckung verklebt werden soll. Um die Gesamtabmessungen zu optimieren, wurde die Abdeckung kompakter gestaltet und die Geometrie im Bereich der Siebträgeraufnahme angepasst, um mehr Platz für die Sensorik zu schaffen. | |||

Schließlich ergab sich aufgrund der Druckgröße des 3D-Druckers die Notwendigkeit, die Abdeckung in mehrere Teile zu unterteilen. Verschiedene Trennvarianten wurden entwickelt, um die Druckbarkeit zu optimieren und eine möglichst saubere Optik zu erzielen. | |||

Die Trennebene liegt jetzt im hinteren Bereich des Bauteils auf Höhe der Aussparung unter der Displayhalterung. Das Bauteil wurde gefertigt und es passt maßlich gut auf die Brühgruppe. Durch die Trennebene entsteht wiederum eine sichtbare Kante. Diesem Problem soll durch ein Verdecken dieser Kante durch die Displayhalterung erfolgen. An diese werden „Beinchen konstruiert, welche die Trennebene verblenden soll. | |||

= Vivien Denise Hoffmann, 15.07.2024 = | |||

Beim Meeting wurde festgestellt, dass das Design nach wie vor nicht optimal für die Espressomaschine ist. Die vorhandenen Rundungen sollen entfernt werden. Dies erleichtert auch den Druck. Das Konzept wird nun erneut auf den Aspekt Design überarbeitet. Es muss außerdem nach wie vor eine passende Führung zur Befestigung des Displays im Inneren erstellt werden. | |||

Der Dichtungsring wurde minimalisiert. Dies erleichtert das Drucken und Positionieren des Dichtungsrings in der Konstruktion erheblich. Mehr Material als bei dem minimalisierten Ring ist nicht notwenidg, da die Abdichtung erst durch den Anpressdruck (der hauptsächlich durch die Führung entsteht) gegeben wird. | |||

Für den Druck ist die Nahtposition des Slicers statt “zufällig” auf ‘nächste” einzustellen. Dies soll verhindern, dass eine klare Nahtlinie in den gedruckten Bauteilen erkennbar ist. Die Verwendung eines anderen PLAs (z.B. Ebenholz) kann die Oberfläche optisch ansprechender wirken lassen. Für die Probedrücke werden aber weiterhin die bereits vorhandenen Materialien verwendet. Beim anstehenden Probedruck werden mehrere Bauteile auf der Druckplatte positioniert. Dadurch kann man viel Zeit sparen, da nicht nach jedem Einzelteil der Drucker gereinigt werden muss. | |||

= Vivien Denise Hoffmann, 01.07.2024 = | |||

Es wurde im Meeting ein ausgearbeitetes Konzept für die Brühgruppenabdeckung vorgestellt. Dieses beinhaltet allerdings einige Kritikpunkte. Das Konzept muss an mehreren Punkten überarbeitet werden. Diese Punkte beinhalten, dass bei diesem Konzept nicht berücksichtigt wurde, dass durch die Rundung im vorderen Teil der Abdeckung keine Positionierung durch Aufschieben möglich ist. Stattdessen soll das Bauteil in mehrere Einzelteile unterteilt werden, die sich dann durch Stecken miteinander verbinden lassen. Es ist geplant zwei Seitenplatten und einen “Deckel” zu konstruieren. Die Seitenplatten haben an der Unterseite einen kleinen Überhang, der die Abdeckung optimaler in Position halten soll. Da die Abdeckung von oben aufgesetzt wird, muss nach einem Probedruck festgestellt werden, ob eine Verformung ausreichend möglich ist, um die Konstruktion über die bereits vorhandenen Seitenplatten zu stülpen. Die anfängliche Idee, die Abdeckung durch Federn zu befestigen könnte somit vernachlässigt werden.<br> | |||

Die Kappe, die das Display enthält, soll ebenfalls überarbeitet werden. Optisch passt sie aktuell nicht zum allgemeinen Design der Maschine. Um das Display sicher vor Flüssigkeiten zu schützen, muss außerdem alles dicht sein. Um dies zu schaffen, muss Druck aufgebracht werden. Diese Druckpunkte fehlen bis dato in der Konstruktion. Deshalb werden Führungen im Inneren integriert, die das Display samt seiner Halterungsplatte in genau dem Abstand halten, dass alles leicht unter Spannung steht. Falls der Druck in der Konstruktion nicht ausreicht, wäre dann am einfachsten, den Dichtungsring in seiner Dicke anzupassen. Das minimiert den Aufwand und die Druckkosten der Probedrücke erheblich. Zu diesem Zeitpunkt wird geplant, die Kappe (für das Display) um Zapfen auf der Unterseite zu erweitern, um eine Positionierung auf der Abdeckung zu vereinfachen. In der Abdeckung befinden sich dann die Negative dieser Zapfen, sodass die Displaykappe sehr leicht und schnell korrekt positioniert wird. | |||

= Vivien Denise Hoffmann, 15.06.2024 = | |||

Es wurde beschlossen, dass bei der Erstellung der Konstruktion nicht notwendig ist auf das Vielfache des Düsendurchmessers zu achten. Da die Maßabweichungen des Druckers nicht verlässlich vorhergesagt werden können, werden zuerst Probedrücke gefertigt. Dann kann die Konstruktion erneut angepasst werden. Bevor die Konstruktion der Konzeptideen weiter voranschreitet, wurde beschlossen eine detaillierte Dokumentation der erarbeiteten Ergebnisse erstellt wird. Sofern es keine Einwände gibt, können ab jetzt Bauteile gedruckt werden.<br> | |||

= Vivien Denise Hoffmann, 13.05.2024 = | |||

Es wurden zwei Skizzen über mögliche Optionen angefertigt und vorgestellt. Eine der beiden Skizzen, bei der der Dichtungsring das Gehäuse umschließt wurde dabei als sinnvoller bewertet. In den gefertigten Skizzen ist der Dichtungsring komplett rund. Allerdings hat das Display an seinem unteren Ende einen kleinen Überhang. Dieser muss berücksichtigt werden, da der runde Dichtungsring so nicht passend aufgezogen werden kann. Entweder würde er sich zu sehr verformen und seine Dichtwirkung verlieren, oder aber, wenn das Material zu steif ist, erst gar nicht über den Ring passen.<br> | |||

= Vivien Denise Hoffmann, 06.05.2024 = | |||

Zu diesem Zeitpunkt wird der Vertikalhebel konstruiert. Jetzt ein Konzept für die Brühgruppenabdeckung zu erstellen wäre nicht sinnvoll. Um keine Zeit zu verlieren, wurde deshalb mit Ideen zur Integrierung des Displays begonnen. Die an der Rückseite des Displays befindlichen Schrauben sind höchst wahrscheinlich nicht zum Befestigen geeignet. Deshalb wird das Display auf eine Platte geklebt werden und ein Plan erstellt, wie die Platte optimal befestigt werden kann, um das Display fest in seiner Position zu halten und die Abdichtung gegenüber Flüssigkeiten zu gewährleisten.<br> | |||

= Armin Rohnen, 27.04.2024 = | |||

Bezüglich des Displays wurde die Entscheidung getroffen, dass dieses über einen separaten Mikrocontroller angesteuert wird. Diese MCU übernimmt dann auch die drahtlose Kommunikation der Maschine. | |||

= Vivien Denise Hoffmann, 15.04.2024 = | |||

Der Vertikalhebel zum Bedienen der Maschine für eine optimale Brühzeit, muss ebenfalls in die Abdeckung integriert werden. Außerdem muss berücksichtigt werden, dass auch das Display seinen Platz auf der Abdeckung finden soll. Dabei wird der Hebel im vorderen Bereich der Abdeckung mit eingeplant und das Display im hinteren Drittel. Die Positionierung beider Teile liegt dem zugrunde, dass nur so eine komfortable Benutzung gewährleistet wird. | |||

Abgesehen von Teilen, die auf der Oberfläche der Abdeckung zu beachten sind, muss ein Microcontroller für das Display im Inneren seinen Platz finden können. | |||

Da der Microcontroller flach ist, wird mit einer nur minimalen Erhöhung um seine Breite gerechnet. Die Espressomaschine wurde im Labor vermessen und somit alle notwendigen Maße für die weitere Entwicklung in Erfahrung gebracht. | |||

= Vivien Denise Hoffmann, 15.04.2024 = | |||

Die Brühgruppe soll durch eine 3D-gedruckte Abdeckung vor äußeren Einflüssen geschützt werden. Dazu wird ein Konzept angefertigt, das die Vor- und Nachteile des 3D-Drucks berücksichtigt. Sie soll außerdem aus möglichst wenig einzelnen Bauteilen bestehen, wird aber unterteilt werden, da ein Druck mit Muster nur auf der Bodenplatte möglich ist und die Teile gezielt so gedruckt werden sollen, dass die Oberfläche optimal aussieht.<br> | |||

Der Vertikalhebel wird in einem eigenständigen ToDo dokumentiert. | |||

= Armin Rohnen, 15.03.2024 = | = Armin Rohnen, 15.03.2024 = | ||

Der Prototypenbau der Glasboilermaschine ist soweit fortgeschritten, dass die Grundlagen für die Brühgruppenabdeckungen geschaffen ist. | Der Prototypenbau der Glasboilermaschine ist soweit fortgeschritten, dass die Grundlagen für die Brühgruppenabdeckungen geschaffen ist. | ||

Aktuelle Version vom 29. März 2025, 14:57 Uhr

Tobias Schumann, 13.02.2025

Schnappverschluss:

Im Rahmen der Entwicklung einer Kaffeemaschine wurden verschiedene Möglichkeiten zur Befestigung der Platine für den Microcontroller untersucht. Ziel war es, eine Lösung zu finden, die sowohl stabil als auch benutzerfreundlich ist, insbesondere im Hinblick auf mögliche Wartungsarbeiten, wie den Austausch der Platine. Bei der Analyse der Befestigungsoptionen wurden neben den offensichtlichen Möglichkeiten, wie dem Einsatz von Schrauben und Gewindeeinsätzen im 3D-Druck, auch alternative Methoden in Betracht gezogen. Eine dieser Methoden war der Schnappverschluss, der aufgrund seiner einfachen Handhabung und der Möglichkeit, ohne zusätzliches Werkzeug zu arbeiten, vielversprechend erschien. Im Zuge der Recherche wurde eine Quelle ([1] online gesehen 13.02.2025) gefunden, die sich intensiv mit dem Thema der Befestigung im 3D-Druck auseinandersetzt. Diese Quelle lieferte wertvolle Erkenntnisse und Beispiele, die als Grundlage für die Konstruktion eines Prototyps dienten. Anhand der dort durchgeführten Untersuchungen wurde ein Testaufbau erstellt, um die Eignung des Schnappverschlusses für die spezifischen Anforderungen der Kaffeemaschine zu prüfen. Der Test umfasste die Montage und Demontage der Platine unter Verwendung des Schnappverschlusses. Dabei wurde besonders darauf geachtet, wie einfach oder schwierig es ist, die Platine zu entfernen, ohne dabei die Struktur des Schnappverschlusses zu beschädigen. Die Testergebnisse zeigten, dass der Schnappverschluss für die Bedürfnisse der Kaffeemaschine nicht geeignet ist. Insbesondere stellte sich heraus, dass es bei der Demontage der Platine zu erheblichen Schwierigkeiten kam. In vielen Fällen war es nahezu unmöglich, die Platine abzubauen, ohne die Füße des Schnappverschlusses abzubrechen. Dies stellte ein erhebliches Risiko dar, insbesondere wenn ein Austausch der Platine erforderlich ist.

Fazit:

Die Untersuchung der Befestigungsmöglichkeiten für die Platine des Microcontrollers hat gezeigt, dass der Schnappverschluss zwar eine interessante Option darstellt, jedoch in der Praxis nicht den Anforderungen der Kaffeemaschine gerecht wird.

Martin Bader, 11.02.2025

Die Trennebene wurde nochmals angepasst und verläuft jetzt in einem 60° Winkel (gleich wie die Neigung der Displayhalterung). Die Positionierung ist noch immer so, dass die Trennung auf der Oberseite durch die Aussparung für die Displayplatine verläuft und durch die Displayhalterung verdeckt wird. Die Trennfugen an den Seiten der Abdeckung werden durch die neu konstruierten „Beinchen“ der Displayhalterung verdeckt, welche als Designelement bewusst etwas erhaben auf der Abdeckung aufliegen.

Die neue Konstruktion ist bereits gefertigt und passt maßlich wieder sehr gut auf die Brühgruppe. Auch die Schnittstelle zwischen der Displayhalterung und der Brühgruppenabdeckung wurde bereits getestet und verschraubt. Auch hier passt die Maßhaltigkeit trotz der Maßungenauigkeiten, des 3D-Druck gut zueinander.

Beim Druck selbst ist aufgefallen, dass die Bohrungen für die Verschraubung an den Blechen (an der Überlappung von Brühgruppenabdeckung (64) und Endkappe Brühgruppenabdeckung (63)) der Brühgruppe etwas unsauber gedruckt werden. Es entstehen auf Höhe dieser Bohrungen unsaubere Schichtlinien an der gesamten Abdeckung, welche die Gleichmäßigkeit der Oberfläche beeinträchtigen. Dies liegt an der senkrechten Ausrichtung der Aussparungen zur Druckrichtung. Eine Lösungsidee hierfür wäre, dass diese Bohrungen nur minimal ausgeprägt werden, um die richtige Positionierung zu gewährleisten und dann durch eine spanende Nachbearbeitung aufgebohrt werden. Ebenfalls entstehen beim bei den Rundungen Unsauberkeiten, da die Rundungen direkt an der Oberkante beginnen. Diese können durch den 3D-Druck nicht ideal umgesetzt werden. Hier muss konstruktiv etwas nachgebessert werden. Eine Lösungsidee wäre, eine Art Plateau auf die Oberfläche zu konstruieren, so dass die erste, etwas dickere Schicht des 3D-Drucks nicht so einen ausgeprägten Absatz erzeugt. Ebenfalls wäre es eine Möglichkeit die Rundungen so zu gestalten, dass die Rundung über zwei unterschiedlich große Radien erzeugt wird und damit beim Druck weniger Überhang besteht.

Martin Bader, 04.02.2025

Die Brühgruppenabdeckung wurde komplett neu entworfen und im Laufe der Entwicklung mehrfach überarbeitet, um eine funktionale, montagefreundliche und optisch ansprechende Lösung zu erreichen.

Zunächst wurde eine zweiteilige Abdeckung konstruiert, die keine sichtbaren Verschraubungen aufweisen sollte. Dies führte jedoch zu Herausforderungen bei der Montage, da die Abdeckung nicht einfach aufgesteckt werden konnte. Um dem entgegenzuwirken, wurde eine elastischere Konstruktion mit reduzierten Wandstärken an bestimmten Biegeachsen entwickelt. Zudem war eine separate Rückwand erforderlich, und im vorderen Bereich wurde aus Designgründen eine Schräge vorgesehen, deren Umsetzbarkeit von den Platzverhältnissen abhing. Da die Abdeckung regelmäßig entfernt werden muss, wurde schließlich eine Lösung mit sichtbaren seitlichen Verschraubungen gewählt, um Stabilität und einfache Handhabung zu gewährleisten.

In weiteren Überarbeitungen wurde die Abdeckung in drei Bauteile aufgeteilt: eine Hauptabdeckung, eine Rückwand und einen Riegel zur Fixierung der Rückwand. Die Rückwand wurde mit einer Nutführung versehen, um Abdeckung und Rückwand formschlüssig miteinander zu verbinden Zudem wurden Schnappverschlüsse für eine einfache Montage der Displayplatine konstruiert. Es stellte sich heraus, dass die Clips leicht brechen, weshalb eine Schraubverbindung als stabilere Alternative in Betracht gezogen wurde.

Später wurde die Konstruktion erneut optimiert, sodass die Rückwand direkt in die Abdeckung integriert wurde. Dabei entstand die Herausforderung, die Platinenhalterung sinnvoll zu realisieren, weshalb sie als separates Teil konstruiert wurde und anschließend verklebt in der Rückwand der Abdeckung verklebt werden soll. Um die Gesamtabmessungen zu optimieren, wurde die Abdeckung kompakter gestaltet und die Geometrie im Bereich der Siebträgeraufnahme angepasst, um mehr Platz für die Sensorik zu schaffen.

Schließlich ergab sich aufgrund der Druckgröße des 3D-Druckers die Notwendigkeit, die Abdeckung in mehrere Teile zu unterteilen. Verschiedene Trennvarianten wurden entwickelt, um die Druckbarkeit zu optimieren und eine möglichst saubere Optik zu erzielen.

Die Trennebene liegt jetzt im hinteren Bereich des Bauteils auf Höhe der Aussparung unter der Displayhalterung. Das Bauteil wurde gefertigt und es passt maßlich gut auf die Brühgruppe. Durch die Trennebene entsteht wiederum eine sichtbare Kante. Diesem Problem soll durch ein Verdecken dieser Kante durch die Displayhalterung erfolgen. An diese werden „Beinchen konstruiert, welche die Trennebene verblenden soll.

Vivien Denise Hoffmann, 15.07.2024

Beim Meeting wurde festgestellt, dass das Design nach wie vor nicht optimal für die Espressomaschine ist. Die vorhandenen Rundungen sollen entfernt werden. Dies erleichtert auch den Druck. Das Konzept wird nun erneut auf den Aspekt Design überarbeitet. Es muss außerdem nach wie vor eine passende Führung zur Befestigung des Displays im Inneren erstellt werden.

Der Dichtungsring wurde minimalisiert. Dies erleichtert das Drucken und Positionieren des Dichtungsrings in der Konstruktion erheblich. Mehr Material als bei dem minimalisierten Ring ist nicht notwenidg, da die Abdichtung erst durch den Anpressdruck (der hauptsächlich durch die Führung entsteht) gegeben wird.

Für den Druck ist die Nahtposition des Slicers statt “zufällig” auf ‘nächste” einzustellen. Dies soll verhindern, dass eine klare Nahtlinie in den gedruckten Bauteilen erkennbar ist. Die Verwendung eines anderen PLAs (z.B. Ebenholz) kann die Oberfläche optisch ansprechender wirken lassen. Für die Probedrücke werden aber weiterhin die bereits vorhandenen Materialien verwendet. Beim anstehenden Probedruck werden mehrere Bauteile auf der Druckplatte positioniert. Dadurch kann man viel Zeit sparen, da nicht nach jedem Einzelteil der Drucker gereinigt werden muss.

Vivien Denise Hoffmann, 01.07.2024

Es wurde im Meeting ein ausgearbeitetes Konzept für die Brühgruppenabdeckung vorgestellt. Dieses beinhaltet allerdings einige Kritikpunkte. Das Konzept muss an mehreren Punkten überarbeitet werden. Diese Punkte beinhalten, dass bei diesem Konzept nicht berücksichtigt wurde, dass durch die Rundung im vorderen Teil der Abdeckung keine Positionierung durch Aufschieben möglich ist. Stattdessen soll das Bauteil in mehrere Einzelteile unterteilt werden, die sich dann durch Stecken miteinander verbinden lassen. Es ist geplant zwei Seitenplatten und einen “Deckel” zu konstruieren. Die Seitenplatten haben an der Unterseite einen kleinen Überhang, der die Abdeckung optimaler in Position halten soll. Da die Abdeckung von oben aufgesetzt wird, muss nach einem Probedruck festgestellt werden, ob eine Verformung ausreichend möglich ist, um die Konstruktion über die bereits vorhandenen Seitenplatten zu stülpen. Die anfängliche Idee, die Abdeckung durch Federn zu befestigen könnte somit vernachlässigt werden.

Die Kappe, die das Display enthält, soll ebenfalls überarbeitet werden. Optisch passt sie aktuell nicht zum allgemeinen Design der Maschine. Um das Display sicher vor Flüssigkeiten zu schützen, muss außerdem alles dicht sein. Um dies zu schaffen, muss Druck aufgebracht werden. Diese Druckpunkte fehlen bis dato in der Konstruktion. Deshalb werden Führungen im Inneren integriert, die das Display samt seiner Halterungsplatte in genau dem Abstand halten, dass alles leicht unter Spannung steht. Falls der Druck in der Konstruktion nicht ausreicht, wäre dann am einfachsten, den Dichtungsring in seiner Dicke anzupassen. Das minimiert den Aufwand und die Druckkosten der Probedrücke erheblich. Zu diesem Zeitpunkt wird geplant, die Kappe (für das Display) um Zapfen auf der Unterseite zu erweitern, um eine Positionierung auf der Abdeckung zu vereinfachen. In der Abdeckung befinden sich dann die Negative dieser Zapfen, sodass die Displaykappe sehr leicht und schnell korrekt positioniert wird.

Vivien Denise Hoffmann, 15.06.2024

Es wurde beschlossen, dass bei der Erstellung der Konstruktion nicht notwendig ist auf das Vielfache des Düsendurchmessers zu achten. Da die Maßabweichungen des Druckers nicht verlässlich vorhergesagt werden können, werden zuerst Probedrücke gefertigt. Dann kann die Konstruktion erneut angepasst werden. Bevor die Konstruktion der Konzeptideen weiter voranschreitet, wurde beschlossen eine detaillierte Dokumentation der erarbeiteten Ergebnisse erstellt wird. Sofern es keine Einwände gibt, können ab jetzt Bauteile gedruckt werden.

Vivien Denise Hoffmann, 13.05.2024

Es wurden zwei Skizzen über mögliche Optionen angefertigt und vorgestellt. Eine der beiden Skizzen, bei der der Dichtungsring das Gehäuse umschließt wurde dabei als sinnvoller bewertet. In den gefertigten Skizzen ist der Dichtungsring komplett rund. Allerdings hat das Display an seinem unteren Ende einen kleinen Überhang. Dieser muss berücksichtigt werden, da der runde Dichtungsring so nicht passend aufgezogen werden kann. Entweder würde er sich zu sehr verformen und seine Dichtwirkung verlieren, oder aber, wenn das Material zu steif ist, erst gar nicht über den Ring passen.

Vivien Denise Hoffmann, 06.05.2024

Zu diesem Zeitpunkt wird der Vertikalhebel konstruiert. Jetzt ein Konzept für die Brühgruppenabdeckung zu erstellen wäre nicht sinnvoll. Um keine Zeit zu verlieren, wurde deshalb mit Ideen zur Integrierung des Displays begonnen. Die an der Rückseite des Displays befindlichen Schrauben sind höchst wahrscheinlich nicht zum Befestigen geeignet. Deshalb wird das Display auf eine Platte geklebt werden und ein Plan erstellt, wie die Platte optimal befestigt werden kann, um das Display fest in seiner Position zu halten und die Abdichtung gegenüber Flüssigkeiten zu gewährleisten.

Armin Rohnen, 27.04.2024

Bezüglich des Displays wurde die Entscheidung getroffen, dass dieses über einen separaten Mikrocontroller angesteuert wird. Diese MCU übernimmt dann auch die drahtlose Kommunikation der Maschine.

Vivien Denise Hoffmann, 15.04.2024

Der Vertikalhebel zum Bedienen der Maschine für eine optimale Brühzeit, muss ebenfalls in die Abdeckung integriert werden. Außerdem muss berücksichtigt werden, dass auch das Display seinen Platz auf der Abdeckung finden soll. Dabei wird der Hebel im vorderen Bereich der Abdeckung mit eingeplant und das Display im hinteren Drittel. Die Positionierung beider Teile liegt dem zugrunde, dass nur so eine komfortable Benutzung gewährleistet wird. Abgesehen von Teilen, die auf der Oberfläche der Abdeckung zu beachten sind, muss ein Microcontroller für das Display im Inneren seinen Platz finden können. Da der Microcontroller flach ist, wird mit einer nur minimalen Erhöhung um seine Breite gerechnet. Die Espressomaschine wurde im Labor vermessen und somit alle notwendigen Maße für die weitere Entwicklung in Erfahrung gebracht.

Vivien Denise Hoffmann, 15.04.2024

Die Brühgruppe soll durch eine 3D-gedruckte Abdeckung vor äußeren Einflüssen geschützt werden. Dazu wird ein Konzept angefertigt, das die Vor- und Nachteile des 3D-Drucks berücksichtigt. Sie soll außerdem aus möglichst wenig einzelnen Bauteilen bestehen, wird aber unterteilt werden, da ein Druck mit Muster nur auf der Bodenplatte möglich ist und die Teile gezielt so gedruckt werden sollen, dass die Oberfläche optimal aussieht.

Der Vertikalhebel wird in einem eigenständigen ToDo dokumentiert.

Armin Rohnen, 15.03.2024

Der Prototypenbau der Glasboilermaschine ist soweit fortgeschritten, dass die Grundlagen für die Brühgruppenabdeckungen geschaffen ist.

Rahmenbedingungen / Anforderungen für die Brühgruppenabdeckungen

Als Fertigungsverfahren ist primär 3D-Druck MJFS oder FLM vorgesehen. Dadurch ist eine Strukturierung der gedruckten Oberflächen erforderlich. Denkbar wären auch sogenannte Einleger, die dann die Sichtflächen darstellen.

Die Brühgruppenabdeckung muss ein Display aufnehmen. Das Display soll Touch-Funktion aufweisen, so dass auf Tasten verzichtet werden kann. Als Musterteile liegen ein 1,28 Inch Waveshare LCD Touch und ein 1,28 Inch mit RP2040 Mikrocontroller vor. Bevorzugt ist eine Version mit integrierten Mikrocontroller wie z. B. Waveshare 1,28 Inch Display. Aber auch separates Display mit kleinem RP2040 Mikrocontroller wären denkbar.

Neben dem Display soll ein Vertikalhebel in die Abdeckung integriert werden. Dieser soll einen oberen und unteren Anschlag besitzen, welcher sich ein kleines Stück für Schaltfunktionen überbrücken lässt (Pseudoschalter). An dem Vertikalhebel angeschlossen ist ein Drehpotentiometer, was zur Signalgewinnung dient. Über den Vertikalhebel mit seinen beiden Endlagenstellungen sollen mehrere Funktionalitäten u.a. eine Handhebelsimulation realisiert werden. Dazu soll der Hebel mit einer Feder o. ä. an den oberen Anschlag gedrückt werden.

Bezüglich 3D-Druck ist zu beachten, dass bei MJFS Druck das Volumen der umschließenden Box für die Produktionskosten Preisbestimmend ist. Das würde eine mehrteilige Konstruktion ggf. erforderlich werden.

Luca Kurbjuweit, 20.07.2022 - Ausarbeitung erstes Konzept

Die Brühgruppenabdeckung wurde als erstes Konzept umgesetzt. Das Aussehen orientiert sich an einem Designkonzept von Felix Kistler. Hierbei sollen vier Bedienelemente an der Maschinenfront und eines auf der Oberseite der Abdeckung angebracht werden. Das Display findet sich in der schrägen Frontseite der oberen Abdeckung und ist so dem Bediener zugewandt. Als Basis für die Integration des Folientasten wird ein bestehendes Tastendesign von Ludwig Ackermann verwendet, welches hier in die Abdeckungsfront eingebaut wird. Dabei soll an der Vorderseite eine gebogene dreifach-Taste verwendet werden, flankiert von zwei Einzeltasten.

Die Abdeckung ist zu Reduktion des Druckvolumens (bisher) in zwei Teilen konstruiert. Das Oberteil wird am Hauptkörper mittels Gewindeeinsaätzen angeschraubt. Dies bietet außerdem eine einfachen Zugang zu den Anschlüssen des Displays und der Tasten.

Die Anschraubung an der Brühgruppe wurde in den rechts dargestellten Abbildungen noch nicht umgesetzt.

Luca Kurbjuweit, 01.06.2022 - Kostenvergleich einzel-/mehrteilige Abdeckung

Zur Orientierung für die Umsetzung der Brühgruppenabdeckung wurde für eine erste Version eine Kostenermittlung bei Xometry durchgeführt. Dabei ging es darum, ob sich (und falls ja wie stark) die Fertigungskosten unterscheiden, wenn die Abdeckung als ein ganzes Teil gedruckt wird, oder in mehreren Einzelteilen. Die Kosten des Einzelteils sind leicht höher mit ca. 175 €, gegenüber den Kosten der mehrteiligen Version mit ca. 155 € (Diese Werte dienen nur als Vergleich!).

Eine Aufteilung in drei Einzelsektionen würde einen Steckmechanismus, sowie warscheinlich eine größere Zahl an Anschraubpunkten benötigen, welche das Design verkomplizieren. Außerdem ist das optische Erscheinungsbild unsauberer. Es bleibt zu klären, ob die gesparrten Kosten dies rechtfertigen.

Luca Kurbjuweit, 17.05.2022 - Bauraum und Mindestmaße

Die minimale Größe der Abdeckung ergibt sich aus der Geometrie der freitragenden Brühgruppe. In den folgenden Abbildungen werden diese Abmaße nach aktuellem Stand visualisiert. Es wurde exemplarisch eine Wandstärke von 5mm angenommen. Daraus ergibt sich eine Größe von 110 x 275 x 70,5 mm.

Luca Kurbjuweit, 17.05.2022 - Konstruktionsrichtlinien und Fertigungsverfahren

Die Brühgruppenabdeckung soll als Einzelteil aus PA12 im HP Multijet Fusion Verfahren 3D-gedruckt werden. Für dieses Verfahren wurden einige Konstruktionsrichtlinien bei Xometry recherchiert.

- Bauraum: Bis zu 380 x 284 x 380 mm - empfohlen max. 356 x 280 x 356 mm

- Mindesgröße Details: 0,5 mm - empfohlen 0,7 mm

- Toleranz: +/- 0,2 mm

- Mindestwandstärke: 0,7 mm

- Rillenabstände: mind. 0,5 mm

Materialeigenschaften PA12

- Zugfestigkeit: 48 MPa

- E-Modul: 1,7 GPa

- Dichte: 0,93 g/cm3

Luca Kurbjuweit, 10.04.2022 - Anforderungen

Die freitragende Brühgruppe muss von einer Abdeckung umschlossen werden. Diese dient zur visuellen Abschirmung der funktionellen Komponenten. Es ist darauf zu achten, dass sie sich nahtlos in den Stil des Gesamtdesigns der Maschine einfügt. Das grundlegende Design wird von Felix Kistler entworfen. In der Abdeckung müssen Löcher für den Einbau von Tasten und eines Displays berücksichtigt werden [siehe Rohnen 15.03.2022]. Die Verrohrung der Brühgruppe muss platztechnisch einkalkuliert werden. Auch muss genug Abstand über der Brühgruppe vorhanden sein, um ein in Brühgruppennähe zu montierendes Magnetventil unterzubringen (siehe Abbildung - nicht maßstabsgetreu).

Armin Rohnen, 15.03.2022

Die freitragende Brühgruppe benötigt eine Abdeckung. Darin sind 6 Stck. Einzeltasten (FTWS-01, Wöhr GmbH) mit zusätzlichen druckknöpfen und ein rundes OLED-Display (EA W128128-XRLG, Display Visions) zu integrieren.