Sensorkonstruktion: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

|||

| (43 dazwischenliegende Versionen von 2 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

<htmltag tagname="img" src="http://vg09.met.vgwort.de/na/d4aa3899d8974b378ca0eb75464dc084" width="1" height="1" alt=""></htmltag> | |||

= Armin Rohnen, 16.02.2025 = | |||

Aufgrund der Verfügbarkeit alternativer Lösungen, welche als Bauteile zugekauft werden können, wird die EIgenentwicklung von Sensoren nicht weiter verfolgt. | |||

= Temperatursensor = | = Temperatursensor = | ||

| Zeile 274: | Zeile 279: | ||

{|align="right" | {|align="right" | ||

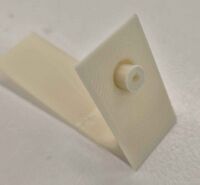

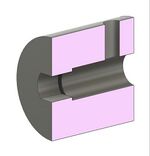

|[[Datei:TemperatursensorKonzept3FH.jpg|100px|mini|rechts|Fertigungshilfe | |[[Datei:TemperatursensorKonzept3FH.jpg|100px|mini|rechts|Fertigungshilfe - Konzept 3]] | ||

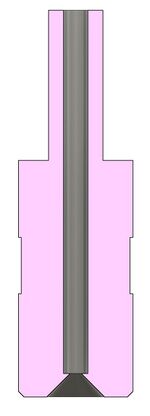

|[[Datei:TemperatursensorKonzept3FHSchnitt.jpg| | |[[Datei:TemperatursensorKonzept3FHSchnitt.jpg|200px|mini|rechts|Schnittansicht - Fertigungshilfe - Konzept 3]] | ||

|} | |} | ||

| Zeile 284: | Zeile 289: | ||

Die Prototypen werden in den 3 verschiedenen Außendurchmessern jeweils 3 mal gefertigt um die Schwankungen und Unsicherheiten des Druckprozesses abbilden zu können. Um die Prototypen voneinander unterscheiden zu können wurden Markierungen am Gehäuse angebracht. | Die Prototypen werden in den 3 verschiedenen Außendurchmessern jeweils 3 mal gefertigt um die Schwankungen und Unsicherheiten des Druckprozesses abbilden zu können. Um die Prototypen voneinander unterscheiden zu können wurden Markierungen am Gehäuse angebracht. | ||

{|align="right" | |||

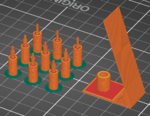

|[[Datei:TemperatursensorKonzept3Druckkonfiguration.png|150px|mini|rechts|Druckkonfiguration - Konzept 3 - Temperatursensor]] | |||

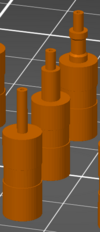

|[[Datei:TemperatursensorKabelführungGeometrien.png|100px|mini|rechts|Verschiedene Geometrien der Kabelführung - Temperatursensor]] | |||

|} | |||

{| class="wikitable" style="margin-left: 0px;" | |||

! Markierung !! Maximaler Außendurchmesser | |||

|- | |||

| + || 6,1 mm | |||

|- | |||

| ohne Markierung || 6,0 mm | |||

|- | |||

| - || 5,9 mm | |||

|} | |||

Des Weiteren werden verschiedene Gemoetrien für die Kabelführung untersucht, da eine einfache Anbindung an einen Schrumpfschlauch in einer Stufe sehr dünn erscheint. Neben der einfachen Kabelführung werden Kabelführungen in 2 Stufen untersucht. Eine Zwei-Stufige Variante bildet lediglich die für die Schrumpfschläuche nötigen Durchmesser ab. Die andere Variante hat zusätzlich eine Nut, die einen festeren Halt des geschrumpften und verfestigten Schrumpfschlauchs erreichen soll. Darüber hinaus kann dadurch die Handhabung beim ein- und abstecken erleichtert werden. | Des Weiteren werden verschiedene Gemoetrien für die Kabelführung untersucht, da eine einfache Anbindung an einen Schrumpfschlauch in einer Stufe sehr dünn erscheint. Neben der einfachen Kabelführung werden Kabelführungen in 2 Stufen untersucht. Eine Zwei-Stufige Variante bildet lediglich die für die Schrumpfschläuche nötigen Durchmesser ab. Die andere Variante hat zusätzlich eine Nut, die einen festeren Halt des geschrumpften und verfestigten Schrumpfschlauchs erreichen soll. Darüber hinaus kann dadurch die Handhabung beim ein- und abstecken erleichtert werden. | ||

| Zeile 291: | Zeile 309: | ||

Für die Sensorgehäuse werden Druckteller (grün) verwendet um die Druckstabilität der kleinen Teile zu garantieren. Der G-Code für den Druckprozess wurde mit der PrusaSlicer Software erstellt. | Für die Sensorgehäuse werden Druckteller (grün) verwendet um die Druckstabilität der kleinen Teile zu garantieren. Der G-Code für den Druckprozess wurde mit der PrusaSlicer Software erstellt. | ||

== Amir Braun, 09.07.24 - Temperatursensor - Prototyp 1 == | |||

=== Ergebnisse === | |||

[[Datei:TemperatursensorPrototyp1FH.jpg|200px|mini|rechts|Provisorische Fertigungshilfe des ersten Temperatursensor Prototypen]] | |||

Die ersten gefertigten Prototypen wurden bereits während der laufenden Ausarbeitung des dritten Konzepts gedruckt. Entsprechend wiesen mehrere Probleme auf. Eine komplette Fertigung von Prototypen war dadurch ausgeschlossen. Zunächst erwies sich die Kabelführung in allen 3 verschiedenen Geometrien als ungünstig, da sie beim dünnsten Durchmesser von etwa 1,6 mm sehr leicht zerbrechlich war. Ebenfalls war die zu druckende Durchgangsbohrung von 0,6 mm zu eng gewählt und ist beim Drucken verschmolzen. Die verschiedenen Außendurchmesser ergaben nach dem Druck stets einen maximalen Außendurchmesser der 6,0 mm nicht übertritt. Außerdem entstand durch den beim Druck notwendigen Druckteller nach dem Abtrennen eine Wulst an der Auflagefläche, die das ein- und abstecken im AVS Römer T-Stück erschwerte. Auch die provisorische Fertigungshilfe erwies sich als äußerst fragil und wurde bereits gebrochen im Labor aufgefunden. Die funktionellen Maße der Halterungen waren hier jedoch passend gewählt. | |||

=== Veränderungen === | |||

[[Datei:TemperatursensorPrototyp1NEU.jpg|150px|mini|rechts|Neuer Entwurf nach Erkenntnissen des ersten Temperatursensor Prototypen]] | |||

In der technischen Rücksprache vom 09.07.24 wurden bereits Lösungen und Verbesserungsvorschläge diskutiert. Die Kabelführung soll in einer einzigen, stabileren Stufe mit einem Durchmesser von 2,9 mm ausgeführt werden. Um einen Schrumpfschlauch mit passendem Schrumpfverhältnis ordnungsgemäß anbringen zu können, wird soll der NTC Thermistor mit einem weiteren Schrumpfschlauch versehen werden, der den Außendruchmesser erhöht. Dieser Schrumpfschlauch soll ins Innere des Temperatursensors geführt werden. Um eine korrekte Positionierung zu garantieren soll die Durchgangsbohrung aus 2 Stufen bestehen. Ein größerer Innendurchmesser von 1,3 mm, der ein Einführung des Schrumpfschlauchs im Ausgangszustand ermöglicht, und ein kleinerer Innendurchmesser von 0,6 mm. Dieser soll weiterhin auf 1 mm aufgebohrt werden, um ein Einführen auf Anschlag des NTC Thermistors zu ermöglichen. Um die Wulst beim Abtrennen vom Druckteller zu Minimieren soll außerdem eine Fase an der Auflagefläche angebracht werden. Zuletzt wurde noch beschlossen, die Nahtposition in den Druckeinstellungen auf „nächste“ zu setzten. Der maximale Außendurchmesser wurde auf 6,1 mm festgelegt um eine möglichst dichte Verbindung zu erreichen. | |||

== Amir Braun, 15.07.24 - Temperatursensor - Prototyp 2 == | |||

=== Ergebnisse === | |||

Auch die zweiten Prototypen wiesen noch Schwierigkeiten bei der Fertigung auf, weshalb kein komplett vollständiger Prototypen gefertigt werden konnte. Allerdings konnte ein funktioneller Prototyp für weitere Messtechnische Untersuchungen angefertigt werden. Eine weitere Fertigungshilfe wurde noch nicht erprobt. | |||

[[Datei:TemperatursensorPrototyp2NACH.jpg|200px|mini|rechts|Nachbearbeitung des zweiten Temperatursensor Prototypen]] | |||

Auch bei diesem Prototypen war die Kabelführung noch fragil und ist bei der Handhabung und Weiterverarbeitung mehrmals abgebrochen. Die Bemaßung für den äußeren Schrumpfschlauch war passend ausgeführt. Das Aufbohren auf 1 mm für das Einführen des NTC Thermistors wurde per Hand mit einem 1 mm Bohrer durchgeführt und erwies sich als erfolgreich. Demnach wird der kleinere Bohrungsradius von 0,6 mm für weitere Prototypen beibehalten. Der größere Bohrungsradius von 1,3 mm war zu eng um den Schrumpfschlauch im Ausgangszustand einzuführen. Besonders auffällig bei der Untersuchung der zweiten Prototypen war das schwere Einführen des Temperatursensors in das AVS Römer T-Stück. Der Verdacht lag zunächst auf einem zu großen Außendruchmesser. Letztendlich konnte man den Temperatursensor erst nach dem Abschleifen der Wulst auf der Auflagefläche mühselig ins AVS Römer T-Stück einführen. Die hier liegende Fase an der Auflagefläche war nach dem Druck nicht zu erkennen. Auch das Herausnehmen aus dem AVS Römer T-Stück erwies sich als schwierig und war nur durch ein Herausstoßen von der anderen Öffnungsseite des AVS Römer T-Stücks möglich. Dabei ist auch aufgefallen, dass der Temperatursensor in der eingesteckten Lage zu kurz ist, um ihn handlich wieder aus dem AVS Römer T-Stück heraus zu nehmen. | |||

[[Datei:TemperatursensorPrototyp2.jpg|300px|mini|rechts|Temperatursensor - Prototyp 2]] | |||

Für die Fertigungs des funktionellen Prototypen wurde das gedruckte Temperatursensor Gehäuse zunächst mit LOCTITE® SF 770 bestrichen. Anschließend wurde die Spitze des NTC Thermistors in LOCTITE® EA 9480 eingetaucht und dann auf Anschlag der Spitze in das Temperatursensor Gehäuse gezogen. Nach einer Aushärtungsdauer von 1 Tag wurden die beiden Schrumpfschläuche angebracht und verschrumpft. Der innere Schrumpfschlauch konnte dabei nicht ins innere des Temperatursensor Gehäuses eingeführt werden. Außerdem fällt auf, dass die Harz Beschichtung mit LOCTITE® EA 9480 beim Aushärten in einer horizontalen Lage verlaufen ist und daher weitere Schleifbearbeitung nötig war, um den Temperatursensor in ein AVS Römer T-Stück einzuführen. | |||

=== Veränderungen === | |||

[[Datei:TemperatursensorPrototyp2NEU.jpg|100px|mini|rechts|Neuer Entwurf nach Erkenntnissen des zweiten Temperatursensor Prototypen]] | |||

Um ein Einführen des Schrumpfschlauchs ins Innere des Temperatursensors zu ermöglichen soll der Innendurchmesser der größeren Bohrung auf 2,3 mm erhöht werden. Entsprechend soll der Außendurchmesser der Kabelführung auf 4,0 mm erhöht werden. Dabei erhöht sich auch die Wandstärke der Kabelführung von 0,8 mm auf 0,85 mm. Passende Schrumpfschläuche müssen im Labor erprobt werden. Um das Einführen in das AVS Römer T-Stück zu vereinfachen wird der maximale Außendurchmesser wieder auf 6,0 mm gesetzt. Des Weiteren wird die Fase an der Auflagefläche prägnanter ausgeführt. Die Gesamtlänge des Temperatursensor Gehäuses wird von 20,6 mm auf 28,0 mm erhöht, um die Handhabung beim Ein- und Ausstecken zu erleichtern. Die Tasche, in der die Spitze des NTC Thermistors soll ebenfalls größer dimensioniert werden, um mehr Klebstoff auffangen zu können, damit dieser weniger nach außen verlaufen kann. | |||

[[Datei:TemperatursensorFertigungshilfe1.jpg|400px|mini|rechts|Erster Entwurf der finalen Fertigungshilfe]] | |||

Um das kontrolliertes Verlaufen der Harzbeschichtung zu garantieren ist ein neuer Ansatz der Fertigungshilfe gefragt, welche die Temperatursensoren beim Aushärten in vertikaler Lage halten. Dementsprechend sollten die Spitzen des NTC Thermistors nach oben gerichtet gelagert werden. Beim Auftragen des Klebstoffs sind nach unten ausgerichtete Spitzen allerdings günstiger, da die NTC Thermistoren somit mühelos in den Klebstoff eingetaucht werden können und anschließend am herausragenden Kabel auf Anschlag in das Temperatursensor Gehäuse gezogen werden können. Um beiden Anforderungen gerecht zu werden besteht die Fertigungshilfe aus einer Klemme, die sowohl nach oben, als auch nach unten gerichtet in einem passenden Sitz gelagert werden kann. | |||

Die Klemme besteht aus zwei Spannbacken, die über zwei Schrauben gespannt werden kann, um bis zu 10 Temperatursensoren zu fixieren. Die Konstruktion kann hier entsprechend angepasst werden um höhere Chargen zu ermöglichen. Die Bohrungen sind trichterförmig ausgeführt und lassen einen Spalt zwischen den beiden Spannbacken (Zusammengeführt würden die Bohrungen die Form eines spitzen Ovals bilden). Durch diese beiden Besonderheiten ist sichergestellt, dass stets eine enge Passung zwischen Temperatursensoren und der Fertigungshilfe herrscht. Der obere Bohrungsdurchmesser beträgt 6,25 mm und läuft nach unten zu einem Durchmesser von 5,75 mm zusammen. Um die korrekte Orientierung der trichterförmigen Bohrungen zu garantieren sind Orientierungsmarkierungen auf der Oberfläche der Spannbacken angebracht. Der Sitz hält die Klemme in einer Höhe von 32 mm, sodass der NTC Thermistor am herausragenden Kabel möglichst weit heruntergelassen werden kann. Bei der Fertigung der Temperatursensoren kann so der Behälter mit LOCTITE® EA 9480 unter der Klemme platziert werden. Die Temperatursensoren können dann nacheinander mühelos in den Behälter heruntergelassen und eingetaucht werden. | |||

== Amir Braun, 25.07.24 - Temperatursensor - Prototyp 3 == | |||

=== Ergebnisse === | |||

{|align=right | |||

|[[Datei:TemperatursensorPrototyp3 1.jpg|100px|mini|rechts|Temperatursensor - Prototyp 3.1]] | |||

|[[Datei:TemperatursensorPrototyp3 2.jpg|100px|mini|rechts|Temperatursensor - Prototyp 3.2]] | |||

|[[Datei:TemperatursensorPrototyp3 3.jpg|100px|mini|rechts|Temperatursensor - Prototyp 3.3]] | |||

|} | |||

Die dritten Prototypen ermöglichten eine Fertigung kompletter TemperatursensorEn. Entsprechend wurden drei komplette Prototypen gefertigt. Trotzdem zeigten sie zusätzlich weitere kleine Verbesserungsmöglichkeiten auf, um eine leichtere Fertigung zu garantieren. Die zuvor beschriebene Fertigungshilfe wurde noch nicht gedruckt. | |||

Das schwere Einführen des Temperatursensor in das AVS Römer T-Stück konnte mit den Veränderungen behoben werden. Schließlich lässt sich der Temperatursensor, nach Abziehen des Drucktellers per Hand, ohne weitere Nachbearbeitung komplett einführen. Ein Herausnehmen ist mit Hilfe einer Zange möglich. Auch das Einführen des inneren Schrumpfschlauchs war nun möglich, wenn auch mit hohem Reibungswiderstand. Auffallend war bei diesen Prototypen, dass die NTC THermistoren nicht mehr von alleine im Sensorgehäuse gehalten wurde. Entsprechend musste stets darauf geachtet werden, dass die NTC Thermistoren nicht aus dem Sensorgehäuse herausfallen und sich an der richtigen Position befinden. Am besten konnte dies verwirklicht werden, indem der Prototyp am Kabelende des NTC Thermistors nach unten hängend festgehalten wurde. | |||

=== Fertigung der Prototypen === | |||

# Abtrennen der Druckteller per Hand | |||

# Aufbohren der NTC Thermistor Bohrung an der Spitze auf 1 mm mit einer Bohrspitze, die per Hand gedreht wurde | |||

# Zuschneiden des inneren Schrumpfschlauchs auf 47 mm Länge | |||

# Zuschneiden des äußeren Schrumpfschlauchs auf 20 mm Länge | |||

# Einführen des inneren Schrumpfschlauchs bis zum Anschlag | |||

# Auftragen von LOCTITE® SF 770 Primer auf der gesamten Oberfläche | |||

# Anrühren von LOCTITE® EA 9480 | |||

# Einführen des NTC Thermistors in das Sensorgehäuse und Festhalten des Kabelendes | |||

# Eintauchen der NTC THermistor Spitze in LOCTITE® EA 9480 und Hereinziehen des NTC Thermistors am Kabelende bis auf Anschlag. Überschüssiger Klebstoff wurde vorsichtig abgestriffen. | |||

# Aufschieben des äußeren Schrumpfschlauchs bis zum Anschlag | |||

# Aufschrumpfen der Schrumpfschläuche. Dabei sollte die Hitze möglichst nur auf die Schrumpfschläuche einwirken und nicht den Klebstoff erhitzen, da dieser sonst verläuft | |||

# Aufhängen der Prototypen zum Austrocken. Um die optimale Orientierung beim Aushärten zu ermitteln wurden die Prototypen sowohl mit der NTC Thermistor Spitze nach oben, als auch nach unten gelagert. | |||

=== Veränderungen === | |||

[[Datei:TemperatursensorPrototyp3FHNEU.jpg|250px|mini|rechts|Neuer Entwurf der Fertigungshilfe nach Erkenntnissen des dritten Temperatursensor Prototypen]] | |||

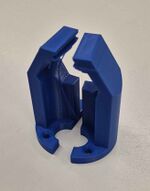

Um die Reibung beim Einführen des inneren Schrumpfschlauchs zu verringern wurde der entsprechende Durchmesser von 2,3 mm auf 2,4 mm erhöht. In der Rücksprache vom 24.07.24 wurde empfohlen die Fertigugnshilfe für den Temperatursensor ohne notwendige Verspannung mit Schrauben zu entwerfen. Das Konzept der Fertigungshilfe wurde entsprechend überarbeitet um die Sensorgehäuse lediglich über eine Presspassung beim Einstecken in die Klemme zu halten. Die Bohrungen sind weiterhin trichterförmig ausgeführt, nun mit einem Durchmesserverlauf von 6,0 mm bis 6,5 mm um ein tieferes und festeres Einführen zu ermöglichen. | |||

== Amir Braun, 30.07.24 - Temperatursensor - Prototyp 4 == | |||

=== Ergebnis === | |||

[[Datei:TemperatursensorPrototyp4.jpg|150px|mini|rechts|Finale Prototypen - Temperatursensor]] | |||

Die vierten Prototypen repräsentieren den finalen Stand der Temperatursensoren. Auch die Fertigungshilfe wurde nun gedruckt und getestet. Bei der Fertigung der Temperatursensoren und Verwendung der Fertigungshilfe sind keine Probleme aufgetaucht. Vor allem konnten noch letzte Fertigungsmethoden für eine genaue Definierung des Fertigungsprozesses, vor allem unter Verwendung der Fertigungshilfe erschlossen werden. | |||

Besonders wichtig zu bemerken ist, dass bei der Fertigung vorangehender Sensoren vergessen wurde, die Teile (vor allem die Klebestellen) zuvor mit Isopropanol zu reinigen und zu entfetten. Aufgrund dieses Fehlers sind ältere Sensoren nicht für den Betrieb geeignet, durch die unsichere Klebeverbindung. Sowohl das Druckbauteil innen und außen, als auch der NTC Thermistor muss vor der Verklebung entfettet werden. | |||

{|align=right | |||

|[[Datei:TemperatursensorPrototyp4FHHorizontal.jpg|150px|mini|rechts|Horizontale Orientierung - Temperatursensor - Fertigungshilfe]] | |||

|[[Datei:TemperatursensorPrototyp4FHVertikal.jpg|150px|mini|rechts|Vertikale Orientierung - Temperatursensor - Fertigungshilfe]] | |||

|} | |||

Bei der Verwendung der Fertigungshilfe, vor allem im Bezug auf die Orientierung der Temperatursensoren für entsprechende Arbeitsschritte hat sich herausgestellt, dass eine horizontale Orientierung am bequemsten ist für die aktiven Arbeitsschritte des Fertigungsprozesses. Während dem Aushärten ist es am günstigsten die Temperatursensoren mit der Spitze des NTC Thermistors nach unten zu orientieren, da so garantiert ist, dass die Harz Beschichtung nicht durch die Schwerkraft von der Spitze des NTC Thermistors herunter läuft. Darüber hinaus hat es sich als hilfreich erwiesen, eine Markierung an der Klemme anzubringen, von welcher Seite die Temperatursensoren eingeführt werden sollten. Diese Markierung ist am jetzigen Prototypen mit einem schwarzen Marker vorgenommen, ist am aktuellen 3D Modell jedoch durch eine Nutz ausgeführt. | |||

[[Datei:TemperatursensorPrototyp4Klebung.jpg|150px|mini|rechts|Verklebung - Temperatursensor - Prototyp 4]] | |||

Außerdem konnte eine sicher reproduzierbare Technik zum Auftragen und Verkleben der NTC Thermistoren entwickelt werden. Nach dem Eintauchen der Spitze und dem Hereinziehen des NTC Thermistors auf Anschlag sollte der NTC THermistor 2-3 mal heraus und wieder herein geschoben werden während er gleichzeitig am herausstehenden Kabels gedreht wird. Dadurch wird überschüssiger Klebstoff ins Innere des Sensorgehäuses transportiert und verhindert, dass er beim Aushärten zu viel fließt. Entsprechend ist somit auch die Dichtheit der Klebeverbindung gewährleistet. | |||

=== Fertigung der Prototypen === | |||

# Abtrennen der Druckteller per Hand | |||

# Aufbohren der NTC Thermistor Bohrung an der Spitze auf 1 mm mit einer Bohrspitze, die per Hand gedreht wurde | |||

# Zuschneiden des inneren Schrumpfschlauchs auf 47 mm Länge | |||

# Zuschneiden des äußeren Schrumpfschlauchs auf 20 mm Länge | |||

# Einführen des inneren Schrumpfschlauchs bis zum Anschlag | |||

# Reinigen der gesamten Oberfläche des Sensorgehäuses inklusive des eingeschobenen Schrumpfschlauchs durch Tauchbadreinigung in Isopropanol. Das Teil kann am äußeren Ende des herausstehenden Schrumpfschlauchs gehalten werden. | |||

# Warten bis die Teile auf einem Papiertuch komplett getrocknet sind. Ebenfalls sollte die Spitze der NTC Thermistoren im Isopropanol gereinigt werden. Nach diesem Schritt ist zu beachten, dass die Teile nicht mehr mit bloßen Fingern, gehandhabt werden dürfen. | |||

# Auftragen von LOCTITE® SF 770 Primer auf der gesamten Oberfläche mittels Tauchbad. Anschließend die Teile zum trocknen auf Teflon Tape legen. | |||

# Warten bis die Teile komplett getrocknet sind. | |||

# Einklemmen der Teile in der Fertigungshilfe mit Hilfe einer Zange. Anschließend horizontal Orientieren. | |||

# Einführen der NTC Thermistoren in das Sensorgehäuse. | |||

# Anrühren von LOCTITE® EA 9480 | |||

# Eintauchen der NTC THermistor Spitze in LOCTITE® EA 9480 und Hereinziehen des NTC Thermistors am Kabelende bis auf Anschlag. Anschließend 2-3 mal heraus und wieder hereinschieben bei gleichzeitiger Drehung des NTC Thermistors am Kabelende. Am Ende muss der NTC Thermistor bis zum Anschlag herein gezogen sein. | |||

# Aufschieben des äußeren Schrumpfschlauchs bis zum Anschlag | |||

# Aufschrumpfen der Schrumpfschläuche. Dabei sollte die Hitze möglichst nur auf die Schrumpfschläuche einwirken und nicht den Klebstoff erhitzen, da dieser sonst verläuft. Zur einfachen Handhabung kann die Klemme aus dem Sitz der Fertigungshilfe gehoben werden. | |||

# Aufhängen der Prototypen zum Austrocken. Orientierung der Klemme im Sitz der Feritungshilfe so, dass die Spitzen der NTC Thermistoren nach unten zeigen. | |||

# Aushärten für mindestens 12 Stunden | |||

=== Test im Pumpenprüfstand === | |||

[[Datei:TemperatursensorPrototyp4Dichtheit.jpg|150px|mini|rechts|Problem der Dichtheit eines Prototypen - Temperatursensor]] | |||

Der aktuellste Prototyp des Temperatursensors wurde im Kalibrierprozess am Pumpenprüfstand getestet. Der erste dabei verwendete Prototyp wies ein Problem mit der Dichtheit auf, so wurden 2 Wassertropfen ausgeschieden aus dem äußeren Schrumpfschlauch heraus. Nach dem der fehlerhafte Prototyp demontiert und untersucht wurde, sind keine erkennbaren Beschädigungen sichtbar gewesen. Darauf hin wurde ein zweiter Prototyp im Kalibrierprozess getestet. Dieser Prototyp war komplett dicht und schied kein Wasser aus. Der Verdacht ist daher eine mangelhafte Verklebung mit zuvor unsauberen Reinigung und zu wenig Klebstoff, die womöglich die Dichtheit des Temperatursensors beeinträchtigt haben. Entsprechend soll in der Fertigungsanleitung auf die passende Qualität der Klebeverbindung hingewiesen werden. | |||

= Dosierventil = | = Dosierventil = | ||

| Zeile 308: | Zeile 448: | ||

=== Wellenkupplung === | === Wellenkupplung === | ||

Die Wellenkupplung kann entweder als Zukaufteil [ | Die Wellenkupplung kann entweder als Zukaufteil [143] oder eigene Konstruktion ausgeführt werden. Maßgeblich ändert sich dabei lediglich die Länge der Kupplung. Sie muss in jeder Ausführung frei rotierbar gelagert sein um ein Übertragen des Momentes von Schrittmotor auf Kugelhahn zu ermöglichen. | ||

== Amir Braun, 31.05.2024 - Dosierventil - Entwicklung des Gehäuses == | == Amir Braun, 31.05.2024 - Dosierventil - Entwicklung des Gehäuses == | ||

| Zeile 396: | Zeile 536: | ||

Der bereits vorhandene Adapter für die Wellenkupplung wurde freihand ohne genaue Konstruktion in der Fakultätswerkstatt gefertigt. Da sich die Entwicklung einer neuen Wellenkupplung nicht lohnt soll dieser Adapter nun genau definiert werden mit einer Konstruktion. Dafür wurden die Maße des vorhandenen Adapters entnommen und in eine klare Konstruktion übertragen. Der Außendurchmesser, der gleichzeitig dem Innendurchmesser der Wellenkupplung entspricht beträgt 8 mm. In diese Welle ist eine Nut von 5 mm Dicke und 5 mm Tiefe eingebracht, die einen Anschluss an den Kugelhahn ermöglicht. Auf der anderen Seite des Adapters befindet sich eine M3 Bohrung, die eine feste Verbindung zwischen Adapter und Kugelhahn garantiert. Die Länge der Wellenkupplung als Einzelteil beträgt 11 mm. Die Schraube zur Verbindung von Wellenkupplung und Kugelhahn sind mit 2 Unterlegscheiben bestückt. Die Gesamtlänge mit Schraube und Unterlegscheiben beträgt 14 mm. | Der bereits vorhandene Adapter für die Wellenkupplung wurde freihand ohne genaue Konstruktion in der Fakultätswerkstatt gefertigt. Da sich die Entwicklung einer neuen Wellenkupplung nicht lohnt soll dieser Adapter nun genau definiert werden mit einer Konstruktion. Dafür wurden die Maße des vorhandenen Adapters entnommen und in eine klare Konstruktion übertragen. Der Außendurchmesser, der gleichzeitig dem Innendurchmesser der Wellenkupplung entspricht beträgt 8 mm. In diese Welle ist eine Nut von 5 mm Dicke und 5 mm Tiefe eingebracht, die einen Anschluss an den Kugelhahn ermöglicht. Auf der anderen Seite des Adapters befindet sich eine M3 Bohrung, die eine feste Verbindung zwischen Adapter und Kugelhahn garantiert. Die Länge der Wellenkupplung als Einzelteil beträgt 11 mm. Die Schraube zur Verbindung von Wellenkupplung und Kugelhahn sind mit 2 Unterlegscheiben bestückt. Die Gesamtlänge mit Schraube und Unterlegscheiben beträgt 14 mm. | ||

== Amir Braun, 21.07.24 - Dosierventil - Prototyp 2 == | |||

=== Ergebnis === | |||

{|align=right | |||

|[[Datei:DosierventilPrototyp2Druck.jpg|100px|mini|rechts|3D Druck der Spannbacken - Dosierventil - Prototyp 2]] | |||

|[[Datei:DosierventilPrototyp2Bohrer.jpg|150px|mini|rechts|Gewindebohrer - Dosierventil - Prototyp 2]] | |||

|[[Datei:DosierventilPrototyp2Montage.jpg|100px|mini|rechts|Komplikationen bei der Montage - Dosierventil - Prototyp 2]] | |||

|} | |||

Mit den selben Druckeinstellungen wurde ein zweiter Prototyp angefertigt unter Berücksichtigung der zuvor festgestellten Mängel. Zunächst auffallend ist, dass die schräge Geometrie auch unter einem Winkel von 45° unsauber gedruckt wurde. Ebenso ist der kleine Überhang der neu konstruierten Bohrung unsauber gedruckt worden. Um ein Gewinde in die Bohrung einzubringen wurde ein Gewinde-Handbohrer verwendet. Das zuvor falsche Maß wurde angepasst und ermöglicht nun eine Integration am Schrittmotor. Bei genauerer Untersuchung fiel auf, dass noch ein kleiner Spalt um den Kugelhahn vorhanden ist. Da die Wellenkupplung einige Millimeter über zwei der vier Befestigungsschrauben ragt ist das einfache Einführen dieser beiden Schrauben nicht möglich. Um die Integration zu ermöglichen ist es nötig diese beiden Schrauben vor dem Aufsetzten auf den Schrittmotor einzusetzen. Daher muss die Wellenkupplung so ausgerichtet sein, dass man an den Spannschrauben drehen kann, auch nachdem die beiden Spannbacken des Gehäuses angebracht wurden. Nach dem Einführen der beiden Schrauben und dem Aufsetzten auf den Schrittmotor kann die Wellenkupplung an die Welle des Schrittmotors gespannt werden. Des Weiteren ist auf Grund der dezentrierten Lage der Welle des Schrittmotors eine korrekte Ausrichtung des Gehäuses inklusive Kugelhahn notwendig. Da sich die Welle des Schrittmotors nur elektronisch ausrichten lässt war es noch nicht möglich das Gehäuse komplett anzuschrauben. Nach dem korrekten Ausrichten sollte es allerdings möglich sein, das Gehäuse komplett abzusenken und zu verschrauben. Die vier Befestigungsschrauben zwischen Spannbacken und Schrittmotor sind vorrätige M3 x 20 mm Senkkopfschrauben mit Schlitz und einem 0,5 mm Gewinde, die in der Fakultätswerkstatt auf eine Länge von 8 mm gekürzt wurden. | |||

=== Veränderungen === | |||

[[Datei:DosierventilPrototyp2NEU.jpg|150px|mini|rechts|Neuer Entwurf nach Erkenntnissen des zweiten Dosierventil Prototypen]] | |||

Um den vorhandenen Spalt zu schließen und somit eine engere Passung und eine bessere Momentenübertragung zu ermöglichen soll das Seitenmaß des Sechsecks um etwa 0,3 mm gesenkt werden. Um den unsauberen Druck zu verbessern gilt es, die Geometrie entsprechend anzupassen. Überhänge sollen komplett beseitigt werden und ein maximaler Überhangswinkel von 45° [144] soll eingehalten werden. Entsprechend der neuen Geometrie muss eine neue Schraube zwischen den beiden Spannbacken eingesetzt werden. Die gemeinsame Bohrungstiefe beträgt 40 mm. Um am anderen Ende eine Mutter anbringen zu können sollte entsprechend eine M3 x 45 Schraube, wie beispielsweise eine DIN 933 Sechskantschraube A4 M 3x45 für 2,20 € als Einzelstück [Link 2], verwendet werden. Auch die vier Befestigungsschrauben sollen nun genau definiert und ausgewählt werden. Da der Schraubenkopf teilweise beschränkt von oben zugänglich ist, bieten sich hier ebenfalls Sechskantschrauben an, die auch seitlich von außen angezogen werden können. Passende Schrauben sind daher die DIN 933 Sechskantschraube A4 M 3x8 für 1,83 € für vier Stück [Link 4]. Der Lieferant der benötigten Schrauben ist der herkömmliche Schraubenlieferant Frantos. | |||

== Amir Braun, 25.07.24 - Dosierventil - Prototyp 3 == | |||

=== Ergebnis === | |||

Ebenfalls mit den selben Druckeinstellungen wie zuvor wurde ein dritter Prototyp gefertigt. Allgemein hat die angepasste Geometrie nun ein sehr sauberes Druckergebnis erbracht. Der zuvor aufgetretene Spalt konnte geschlossen werden. Das Gehäuse umschließt die inneren Teile nun viel enger womit eine effektivere Momentenübertragung erzielt werden kann. Allerdings ist bei diesem Prototypen das Maß um die Wellenkupplung zu eng geraten, was bei vorigen Prototypen nicht aufgetreten ist. Ein weiteres Problem, welches neu aufgetreten ist, ist dass die Bohrungen zum Verbinden von Gehäuse und Schrittmotor weniger kreisrund ausgefallen sind, und daher das Einführen der entsprechenden Schrauben mit einem gewissen Kraftaufwand verbunden war. Durch Nachbohren der Bohrungen mit einem M3 Handbohrer können die Befestigungsbohrungen wieder ihre kreisrunde Form annehmen. Ebenfalls wurde ein Maß bei den Überarbeitung fälschlicherweise verändert, weshalb die obere Bohrung zum Verspannen der beiden Spannbacken einen zu kleinen Durchmesser aufwies. Zuletzt ließ sich noch beobachten, dass die Montage auch weniger kompliziert durchgeführt werden kann wie zuvor angenommen. Auch die Schrauben, die teilweise bedeckt sind vom darüber liegenden Wellenkupplungs Adapter, lassen sich problemlos einführen, da genug Platz vorhanden ist, um die Schrauben in der Bohrung der Spannungsbacke anzuheben, um die beiden Spannbacken seitlich einzusetzen. Dadurch kann doch, anders als zuvor angenommen, der Kugelhahn und der Wellenkupplungsadapter komplett montiert und gespannt werden, bevor das Dosierventil Gehäuse montiert wird. Auffallend ist weiterhin jedoch, dass das Verschrauben der beiden leicht bedeckten Schrauben aufwändiger, und nur mit Schlitzschrauben durchgeführt werden kann, da das Schlitzprofil auch bei der beschränkten Zugänglichkeit geschraubt werden kann. Der dritte Prototyp konnte grundsätzlich montiert (ohne obere Verspannungsschraube), ist allerdings auf Grund der zu engen Passung am Wellenkupplungs Adapter nicht für den Betrieb geeignet. Ein nächster Prototyp ist daher gefragt. | |||

=== Veränderungen === | |||

Um eine reibungsfreie Drehung des Wellenkupplungs Adapters zu garantieren wurde das umliegende Maß von einem Durchmesser von 20,5 mm auf 21,5 mm gesetzt. Ebenfalls wurde das falsche Maß der oberen Bohrung wieder auf 3 mm korrigiert. Um ein unproblematisches Einführen der Befestigungsschrauben zu garantieren, wurde der Bohrungsdurchmesser von 3,3 mm auf 3,5 mm erhöht. In der Rücksprache vom 24.07.24 wurde außerdem besprochen, dass die Befestigungsschrauben jedenfalls als Senkkopfschrauben ausgeführt werden müssen, um eine formschlüssige Verbindung von Dosierventil Gehäuse und Schrittmotor herzustellen. Bei anderen schrauben müsste eine bestimmte Klemmkraft erreicht werden, die sich bei dem undefinierten Materialverhälten zwischen Kunststoff und Stahl nicht ermitteln lässt. Der Kunststoff würde darüber hinaus auch Gefahr laufen, unter der Schraube zu fließen. Da auch ein Schraubenschlitz gefragt ist für die Montage, ist es notwendig neue Schrauben zu wählen. Nun sollen Senkkopfschrauben mit Schlitz aus Edelstahl A2, einem Nenndurchmesser von 3 mm und einer Länge von 8 mm verwendet werden [Link 1]. | |||

== Amir Braun, 30.07.24 - Dosierventil - Prototyp 4 == | |||

=== Ergebnis === | |||

[[Datei:DosierventilPrototyp4.jpg|100px|mini|rechts|Dosierventil - Prototyp 4]] | |||

Der vierte Prototyp repräsentiert den finalen Stand des Dosierventil Gehäuses. Bei der Montage sind zunächst keine Probleme aufgetreten. Zu beachten ist, dass keine passende Schraube zum Verspannen der beiden Spannbacken an der oberen Bohrung vorhanden war. Daher wurde bei der Montage eine passende M3 Gewindestange verwendet, die mit Hilfe einer Zange eingeschraubt wurde. Zuvor wurde mit einem M3 Gewindebohrer ein passendes Gewinde die Bohrung geschnitten. | |||

=== Außerplanmäßige Änderungen === | |||

[[Datei:DosierventilPrototyp4Schaden.jpg|100px|mini|rechts|Leichte Beschädigung - Dosierventil - Prototyp 4]] | |||

Beim schneiden des Gewindes war auffällig, dass das zuvor als falsch angenommene Maß mit bedacht gewählt war, um ein sauberes Gewinde in die Bohrung zu schneiden. Entsprechend war das Maß zuvor auf einen Durchmesser von 2,5 mm gesetzt um anschließend mit einem M3 Gewindebohrer geschnitten zu werden. Die Korrektur auf eine Nennmaßbohrung von 3 mm war also nicht notwendig und sollte wieder rückgängig gemacht werden. Um die Funktion des finalen Prototypen nicht zu beeinträchtigen wurde die Bohrung mit einem 3 mm Nennmaß mit einem M4 Gewindebohrer geschnitten. Anschließend wurden die beiden Spannbacken mit einer vorrätigen M4 Schraube der Länge 30 mm verspannt. Leider kam es dabei zu einer leichten Beschädigung des aktuellsten Prototypen. Es ist daher empfohlen einen neuen zu montieren, sobald die angedachten Schrauben bestellt wurden. Andernfalls ist auch ein älterer funktionierender Prototyp vorhanden, der montiert werden kann. | |||

= Drucksensor = | = Drucksensor = | ||

| Zeile 428: | Zeile 610: | ||

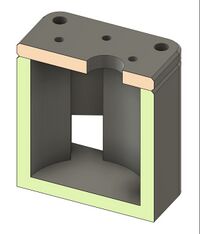

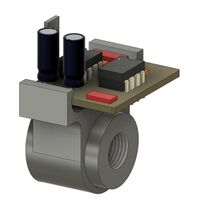

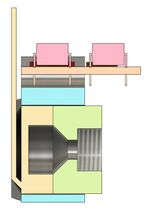

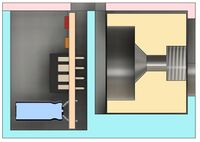

Der Kern bietet einen Sitz für den B&B Drucksensor sowie einen Anschluss an eine Einschraub-Verschraubung (Typ 951P3-6FF-1/8) der Firma AVS Römer [142]. Der Käfig hält den Kern und die DMS Verstärkerplatine, die jeweils von oben in ihren entsprechenden Sitz eingeschoben werden können, und ermöglicht ein sicheres Versagen im Inneren. Eine Nutz am vorderen Ende bietet stets genug Platz für die hier anzubringende Einschraub-Verschraubung der Firma AVS Römer. Der Deckel verschließt den das Gehäuse und schützt somit alle inneren Elemente von außen. Eine Öffnung ermöglicht den sicheren Ein- und Ausgang der nötigen Verkabelung. Ebenso ist ein kleiner Flansch angebracht, der die korrekte Positionierung bei der Fertigung vereinfacht. | Der Kern bietet einen Sitz für den B&B Drucksensor sowie einen Anschluss an eine Einschraub-Verschraubung (Typ 951P3-6FF-1/8) der Firma AVS Römer [142]. Der Käfig hält den Kern und die DMS Verstärkerplatine, die jeweils von oben in ihren entsprechenden Sitz eingeschoben werden können, und ermöglicht ein sicheres Versagen im Inneren. Eine Nutz am vorderen Ende bietet stets genug Platz für die hier anzubringende Einschraub-Verschraubung der Firma AVS Römer. Der Deckel verschließt den das Gehäuse und schützt somit alle inneren Elemente von außen. Eine Öffnung ermöglicht den sicheren Ein- und Ausgang der nötigen Verkabelung. Ebenso ist ein kleiner Flansch angebracht, der die korrekte Positionierung bei der Fertigung vereinfacht. | ||

== Amir Braun, 15.07.24 - Drucksensor - Prototyp 1 == | |||

=== Ergebnis === | |||

{|align="right" | |||

|[[Datei:DrucksensorPrototyp1.jpg|150px|mini|rechts|Prototyp 1 - Drucksensor]] | |||

|[[Datei:DrucksensorPrototyp1Kern.jpg|100px|mini|rechts|Prototyp 1 - Drucksensor - Kern]] | |||

|[[Datei:DrucksensorPrototyp1Deckel.jpg|150px|mini|rechts|Prototyp 1 - Drucksensor - Deckel]] | |||

|} | |||

Der Druck des ersten Prototypen des Drucksensors wies lediglich kleine Probleme auf, bat allerdings auch Möglichkeiten zur Verbesserung. Grundsätzlich waren alle Maße passend gewählt. Die Einzelnen Bauteile ließen sich mühelos fügen und trennen. Die hier verwendete DMS Verstärkerplatine war mit einem Steckanschluss versehen, weshalb sie etwas zu weit aus dem Käfig heraus ragte. Der Deckel konnte demnach nicht aufgesetzt werden. Im finalen Aufbau ist dieser Stecker allerdings nicht vorhanden und stellt demnach kein Problem dar. Auch das gedruckte Gewinde erlaubte das Einschrauben einer AVS Römer Einschraub-Verschraubung. Aufgrund des hohen nötigen Kraftaufwands wurde hierbei ein Hexschlüssel verwendet. Der B&B Sensors Drucksensor ließ sich leicht in den Kern einsetzen und ließ dabei wie vorgesehen einen Spaltz für Klebstoff frei. Die Kabel des Drucksensors konnten ebenfalls ohne Hinderung nach außen geführt werden. Lediglich das Fenster im Deckel war zu klein ausgelegt und bietet nicht ausreichend Platz für die Kabelführung. Darüber hinaus ist zu kritisieren, dass der Klebstoff für das Aufkleben des Deckels beim Verkleben nach außen treten und ein unsauberes Ergebnis erzeugen würde. | |||

=== Veränderungen === | |||

{|align="right" | |||

|[[Datei:DrucksensorPrototyp1Neu.jpg|150px|mini|rechts|Neuer Entwurf nach Prototyp 1 - Drucksensor]] | |||

|[[Datei:DrucksensorPrototyp1NeuKern.jpg|150px|mini|rechts|Neuer Entwurf nach Prototyp 1 - Drucksensor - Kern]] | |||

|} | |||

Um den Deckel besser zu führen, und ein unsauberes Klebeergebnis zu verhindern soll dieser nun eine komplett umlaufende Klebelasche haben. Das Fenster wurde entsprechend vergrößert um die Kabelführung zu ermöglichen. Zuletzt soll der Kern rotationssymmetrisch ausgeführt werden. Somit kann der Drucksensor in einem beliebigen Winkel eingeklebt werden, bevor der Kern in den Käfig eingesetzt wird. | |||

== Amir Braun, 25.07.24 - Drucksensor - Prototyp 2 == | |||

=== Ergebnis === | |||

[[Datei:DrucksensorPrototyp2Kern.jpg|150px|mini|rechts|Kern des zweiten Drucksensor Prototypen]] | |||

Der zweite Prototyp wies keine Probleme auf. Auch die geänderten Maße waren passend gewählt und ermöglichten das Verbinden der Teile. Anhand dieses Prototypen soll ein kompletter Sensor integriert werden. | |||

=== Fertigungsprozess === | |||

Zunächst muss der Drucksensor in den Kern eingeklebt werden. Verwendet wurde hierfür LOCTITE® EA 9480. Der Klebstoff wurde um den kompletten Umfang des Drucksensors aufgetragen und anschließend in den Kern eingeführt. Anschließend wurde der Drucksensor am Kabel um 360° gedreht um sicherzustellen, dass der Klebstoff überall und gleichmäßig verteilt ist. Der Kleber soll nun über Nacht aushärten. Als nächster Fertigungsschritt, muss der Drucksensor mit der DMS Verstärkerplatine verlötet und der Nullpunktausgleich durchgeführt werden. Dieser Schritt wird von LbA Rohnen durchgeführt werden. | |||

=== Außerplanmäßige Änderungen - 29.07.24 === | |||

[[Datei:DrucksensorKernPrototyp1.jpg|150px|mini|rechts|Boxförmiger Kern - Drucksensor]] | |||

Bei der Fertigung des zweiten Prototypen wurde vergessen die Klebeoberfläche vor dem Verkleben mit Isopropanol zu reinigen. Dieser Arbeitsschritt ist essenziell für eine verlässliche Klebeverbindung, weshalb dieses gefertigte Teil nicht für den Betrieb geeignet ist. | |||

Da kein weiterer rotationssymmetrischer Kern vorliegt und ein fertiger Prototyp bis zum 31.07.24 vorliegen muss, wird bei der Fertigung dieses Prototypen der Kern durch den boxförmigen Kern des ersten Prototypen ersetzt. Dieser wurde gleichermaßen wie zuvor beschrieben gefertigt mit dem zusätzlichen Arbeitsschritt der Reinigung der Klebefläche mit Isopropanol vor dem Auftragen von LOCTITE® SF 770. Besonders zu beachten war, dass die Kabel bei der Verklebung richtig ausgerichtet sind. | |||

= Armin Rohnen, 06.05.2024 = | = Armin Rohnen, 06.05.2024 = | ||

Da einige Sensoren und Aktoren, die bisher von AVS-Römer bezogen wurden, nicht mehr lieferbar sind wurde entschieden, dass für den Temperatursensor, den (die) Drucksensoren und das Dosierventil eine eigene Entwicklung gestartet bzw. vorhandenen Entwicklungen fortgeführt werden. | Da einige Sensoren und Aktoren, die bisher von AVS-Römer bezogen wurden, nicht mehr lieferbar sind wurde entschieden, dass für den Temperatursensor, den (die) Drucksensoren und das Dosierventil eine eigene Entwicklung gestartet bzw. vorhandenen Entwicklungen fortgeführt werden. | ||

Aktuelle Version vom 29. März 2025, 15:24 Uhr

Armin Rohnen, 16.02.2025

Aufgrund der Verfügbarkeit alternativer Lösungen, welche als Bauteile zugekauft werden können, wird die EIgenentwicklung von Sensoren nicht weiter verfolgt.

Temperatursensor

Amir Braun, 31.05.2024 - Temperatursensor - Konzept 1

Definition

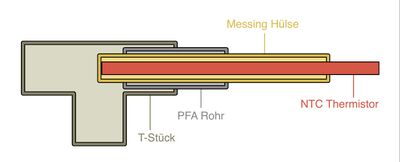

Das vorhandene Konzept des neuen Temperatursensors basiert auf eines NTC Thermistors der Firma VISHAY (NTCLE317E4103SBA) [118] der über ein PFA Rohr und eine bereits entworfene Messinghülse in ein T-Stück der Firma AVS Römer eingeklebt werden soll. Die folgende Abbildung stellt schematisch den grundlegenden Aufbau des Sensor-Konzepts dar.

Realisierbarkeit

Das vorhandene Temperatursensor-Konzept muss auf Realisierbarkeit vor allem in Bezug auf die Reaktionszeit des Konzepts, sowie die Integration der Einzeilteile zu untersuchen und zu testen. Dem entsprechend wirft das vorhandene Temperatursensor-Konzept primär drei relevante Problemstellungen auf.

Kleben von PFA Schläuchen

PFA Schläuche bestehen aus aus dem fluoriertem Kunststoff Perfluoralkoxy und weisen daher ungünstige Klebeeigenschaften auf. Daher erfordert die Verklebung eine Benetzung mit einem Aktivator (Primer).

Integration der Einzelteile

Um ein verlässliches standardisiertes Integrieren der Einzelteile zu garantieren ist ein eindeutig definierter und dokumentierter Fertigungsprozess erforderlich. Dazu werden Fertigungshilfen benötigt, welche ebenfalls zu entwickeln und zu erproben sind. Hierbei ist besonders die Endstellung (vor allem des NTC‘s) und ein korrektes Einführen und Kleben der Einzelteile zu beachten.

Reaktionszeit des Konzepts

Die Reaktionszeit des gesamten Temperatursensor gilt es durch Prototypen zu ermitteln und sollte möglichst wenig von der Reaktionszeit des NTC Thermistors abweichen.

Erweiterungsmöglichkeiten des Temperatursensor-Konzepts

Die Reaktionszeit des NTC Thermistors beträgt 0,3 Sekunden [118] und soll im Temperatursensor möglichst erhalten bleiben. Allerdings ist der NTC nicht geeignet für kontinuierlichen Kontakt mit Flüssigkeiten und benötigt daher den Schutz der umschließenden Messinghülse. Die Wärmeübertragung und folglich auch Reaktionszeit ist dadurch verzögert. Eine Möglichkeit eine schnellere Wärmeübertragung zu ermöglichen ist das Einbetten des NTC‘s in geeignetem Epoxydharz. Der NTC könnte so ohne Messinghülse in direkterem Kontakt mit dem Wasser stehen.

Finales Konzept 1

Das finale Konzept des neuen Temperatursensors sieht wie folgt aus.

Die Messinghülse (orange) ragt möglichst tief in die Mitte des AVS Römer T-Stücks (türkis) hinein. Das PFA Rohr (grün) lässt sich 10 mm tief in das AVS Römer T-Stück einstecken und endet auf der anderen Seite auf Selber Höhe wie die Messinghülse. Dadurch ist eine eindeutig richtige Positionierung zueinander leicht zu erreichen. Der NTC Thermistor (blau) ist bis zum Anschlag in der Messinghülse eingeführt. Ein Ast des AVS Römer T-Stücks ist jeweils 20mm lang. Die Messinghülse von 30mm Länge muss demnach 10mm nach außen abstehen um die korrekte Position im AVS Römer T-Stück zu erreichen. Um eine dichte Steckverbindung zwischen dem PFA Rohr und dem AVS Römer T-Stück zu garantieren muss dieser 10mm eingesteckt werden. Da die Messinghülse 10mm aus dem AVS Römer T-Stück herausragt bietet es sich an, dass das PFA Rohr ebenfalls um die selbe Länge herausragt. Dadurch lässt sich zum einen eine korrekte Positionierung von Messinhgülse zum PFA Rohr leicht verifizieren und zum anderen ist eine 20mm Länge gegeben um eine ausreichend stabile Verbindung zwischen den Bauteilen herzustellen. Ebenfalls ist dadurch die Möglichkeit zu einem an- und abstecken per Hand gegeben.

Fertigungsversuche im Labor

Fügung der Einzelteile

Das Fügen der Einzelteile des Temperatursensors (NTC Thermistor, Messinghülse, PFA Rohr und AVS Römer T-Stück) wurde in Tests per Hand untersucht und lieferte Ergebnisse. Der NTC Thermisor lässt sich bedenkenlos in die Messinghülse einführen. Das PFA Rohr (mit 6 mm Außen- und 4 mm Innendurchmesser) lässt sich ebenfalls wie gewohnt in das AVS Römer T-Stück einstecken. Lediglich das Einführen der Messinghülse in das PFA Rohr erscheint schwer durch die enge Passung der beiden Durchmesser. Daher gilt es, im Bezug auf einen serienfähigen Fertigungsprozess, ein Verfahren zu entwickeln, welches ein Fügen dieser Bauteile verlässlich ermöglicht.

Einführen und Kleben des NTC Thermistors in der Messinghülse

Der NTC Thermistor muss bis zum Anschlag in die Messinghülse eingeführt und sicher verklebt werden können. Im Versuch einen NTC Thermistor mit X60 Schnellklebstoff in eine Messinhgülse einzukleben stellte sich heraus, dass die Kabel des NTC Thermistors steif genug sind um ein Einführen per Hand zu ermöglichen und das X60 Schnellklebstoff zum Einkleben geeignet ist.

Fügen von PFA Rohr und Messinghülse durch Aufschrumpfen

Ein Fügen der Messinghülse in das PFA Rohr ist aufgrund des Übermaßes beider Teile händisch nicht möglich und erfordert ein Aufweiten des Innendurchmessers durch äußere Hitzeeinwirkung.

∆L = α·L0·∆T = 1,3·10-4 1/K · 4 mm · (290 °C - 20 °C) ≈ 0,14 mm [136]

Bei einem Wärmeausdehnungskoeffizienten von 1,3 * 10-4 1/K [137] und einer Erwärmung von 20 °C auf 290 °C beläuft sich die lineare Ausdehnung des 4 mm Innendurchmessers auf 0,14 mm und ermöglicht ein leichteres Einführen der Messinghülse in das PFA Rohr.

In einem Versuch mit einer Heizpistole bei 2000 W / 600 °C wurde die eben beschriebene Fertigungsmethode provisorisch getestet. Zunächst wurde das PFA Rohr für etwa 3-4 Minuten rundum auf eine schätzungsweise ausreichende Temperatur erhitzt. Dabei wurde der Innendruchmessers des PFA Rohrs mit der Spitze einer Zange ein wenig geweitet um unsaubere Rückstände vom Zuschneiden zu beseitigen. Anschließend wurde die Messinghülse per Hand eingeführt. Zu beobachten war, dass die Messinghülse im aufgehitzten Bereich gleitend eingeführt werden konnte und ruckartig zum Halt kam im ungewärmten Bereich. Ebenso ließ sich die Messinghülse nicht mehr per Hand aus dem PFA Rohr ziehen. Vereint ließen sich Messinghülse und PFA Rohr auch in das AVS Römer T-Stück einstecken und wieder heraus nehmen. Das Aufheizen für eine leichte Fügung von Messinghülse und PFA Rohr ist somit geeignet und bedarf womöglich keiner weiteren Verklebung. Weiterhin ist die Dichtheit durch einen beobachteten Durchfluss am Prüfstand, sowie die Verlässlichkeit der Passverbindung durch ein Ein- und Abstecken im AVS Römer T-Stück zu ermitteln.

Prototyp

Per Hand wurde ein Prototyp des Temperatursensors gebaut, der im Labor auf seine Reaktionszeit sowie Dichtheit untersucht werden soll. Zunächst wurde ein PFA Rohr auf 20 mm zugeschnitten und mit einer Heizpistole wie zuvor bei 2000 W / 600 °C rundum auf eine schätzungsweise ausreichende Temperatur erhitzt. Anschließend wurde der Innendurchmesser an einem Ende mit einer Zange geweitet und die Messinghülse mit einer Zange, gegen Anschlag der Arbeitsoberfläche entsprechend eingeführt. Zuletzt wurden die Komponenten in ein AVS Römer T-Stück eingesteckt. Weiterhin muss der NTC Thermistor eingeklebt werden.

Aus der Fertigung dieses Prototypen sind folgende Ergebnisse abzuleiten:

- Die Fertigung und generelle Handhabung der Bauteile erfordert Zangen.

- Das erhitzte PFA Rohr kühlt sehr schnell wieder ab und erfordert ein zügiges Arbeiten oder mehrfaches Erhitzen.

- Das Erhitzen zum Fügen von PFA Rohr und Messinghülse ist aufgrund der nötigen individuellen Sorgfalt für einen Temperatursensor nicht für die Serienfertigung geeignet.

- Das Einkleben des NTC Thermistors sollte zuletzt geschehen um die Handhabung zu erleichtern und eine Gefährdung des NTC Thermistors auszuschließen.

- Das Einstecken in das AVS Römer T-Stück erfordert Präzision. Ein Eindrücken der Lösevorrichtung erleichtert diesen Prozess.

- Das Abstecken aus dem AVS Römer T-Stück erfordert eine Zange.

- Der Außendurchmesser des PFA Rohrs weitet sich beim Einführen der Messinghülse.

- Fertigungshilfen sollten eine Fügungs der Bauteile auf kürzestem Weg ermöglichen.

- Der Temperatursensor ragt zu weit aus dem AVS Römer T-Stück hinaus um dem begrenzten Bauraum in der Kaffeemaschine gerecht zu werden.

Folgende Änderungen stehen an um dieses Temperatursensorkonzept zu verbessern:

- Anpassen der Messinghülsen: Fügen ohne Hitzeeinwirkung und Minimierung des notwendigen Bauraums

- Untersuchen einer Klebeverbindung zwischen PFA Rohr und Messinghülse statt einer Passverbindung

Tauglichkeit

Als Maß zur Verifizierung der Tauglichkeit des Konzepts dient die Reaktionszeit des Sensors. Dazu wurden Reaktionszeitmessungen durchgeführt und ausgewertet. Die entsprechende Messschaltung wurde auf einem Steckbrett aufgebaut, die Spannungen wurden über die Messkarte des Pumpenprüfstands erfasst und mit Hilfe von MATLAB® ausgewertet. Zunächst wurde der Sensorprototyp in kaltes Wasser eingetaucht. Dann wurde die Messung in MATLAB® gestartet und der Sensorprototyp einer schlagartigen Temperaturänderung ausgesetzt indem er in heißes Wasser eingetaucht wurde. Die Messzeit betrug 45 Sekunden. Anschließend wurde der Versuch in die entgegengesetzte, also von heißem zu kaltem Wasser, durchgeführt. Bei der Versuchsauswertung in MATLAB® wurden die Messdaten geplottet und geglättet. Aus der Messkurve wurde nun die Zeitkonstante der Sprungantwort abgelesen. Diese t65-Zeit entspricht dem Zeitwert, bei dem der Sensor 65 % des Endwertes erreicht hat.

Die Auswertung des Versuches lieferten eine durchschnittliche Zeitkonstante von 2,38 s bei Wechsel von heißem zu kalten Wasser und 4,26 s beim Wechsel von kaltem zu heißem Wasser. Vorausgehende Temperatursensoren besitzen Reaktionszeiten von 1,47 s (Patricia Viebke) und 0,46 s [122]. Demnach ist die Reaktionszeit dieses Konzepts für den Temperatursensor zu langsam und erfordert zunächst keine weitere Untersuchung. Darüber hinaus ist in einem Fertigungsprozess das Aufheizen mit einer Heizpistole nicht prozesssicher darstellbar und aus Gründen der Sicherheit nicht durchführbar.

Amir Braun, 31.05.2024 - Temperatursensor - Konzept 2

Grundlage

Um den NTC Thermistor vor direktem Kontakt mit Wasser zu schützen wird ein geeignetes Epoxidharz zum Beschichten verwendet. Durch die sehr dünne Beschichtung und hohe Wärmeleitfähigkeit solcher Harze kann die schnelle Reaktionszeit des NTC Thermistors möglichst erhalten werden. Ein im Labor vorrätiges und lebensmittelverifiziertes Epoxidharz ist LOCTITE® EA 9480. Wie in Konzept 1 soll der NTC Thermistor ebenfalls in einem AVS Römer T-Stück verankert werden.

Mit einem Wärmeleitfähigkeitskoeffizienten von 0,5 W/(m•K) [138] beläuft sich die t65-Zeit des Temperaturausgleichs bei einem Wechsel von 20 °C auf 100 °C überschlagen auf etwa 1,653 Sekunden. Die Reaktionszeit ist demnach deutlich kürzer als die des ersten Temperatursensorkonzepts. Der Wert der Reaktionszeit ist in Versuchen an einem Sensorprototypen zu ermitteln.

Realisierbarkeit

Überbrückung der Durchmesserdifferenz

Die Fügung der Einzelteile in das AVS Römer T-Stück weist im Vergleich zu Konzept 1 mehr Schwierigkeiten auf, da eine dichte Verbindung zwischen der dünnen Verkabelung des NTC Thermistors und dem deutlich weiteren Anschluss des AVS Römer T-Stücks hergestellt werden muss. Die Grundlage für einen dichten Verschluss des AVS Römer T-Stücks stellt ein PFA Rohr dar. Der NTC Thermistor muss demnach in einem PFA Rohr verankert werden und dabei einen Durchmesserunterschied von 4 mm zu 0,4 mm [118] überbrücken. Eine mögliche Methoden ist beispielsweise die Kombination mit mehreren dünneren PFA Rohren, Schrumpfschläuchen, Messingrohren und ähnlichem Material. Diese Materialien sind in Fertigungsversuchen zu untersuchen.

Reaktionszeit des Sensors

Maßgebend für die Tauglichkeit des Konzepts ist wieder die Reaktinoszeit des Sensors, die möglichst die Reaktionszeit des NTC THermistors von 0,3 Sekunden [118] erhalten soll.

Fertigungsversuche im Labor

Folgende Aspekte in Bezug auf Konzept und Fertigung wurden im Labor untersucht.

Epoxidharz Beschichtung des NTC Thermistors

Die Grundlage des Konzepts beruht auf „potting“ [139], einer Epoxidharz Beschichtung des NTC Thermistors zum Schutz vor direktem Kontakt mit Wasser. Bei diesem Versuch wurde der 2K-Epoxidklebstoff LOCTITE® EA 9480 als Harz verwendet. Zunächst wurden Harz (0,94 g) und Härter (0,47 g) in einem Verhältnis von 2:1 vermischt und bis zu einer homogenen gleichfarbigen Mischung angerührt. Anschließend wurden die NTC Thermistoren in das Gemisch bis über die Kabel eigetaucht und zum Aushärten beiseite gelegt. Die Epoxidharz Beschichtung nimmt dabei eine tropfenartige Form an.

Es wurden 2 verschiedene Prüflinge angefertigt. Prüfling 1 besteht lediglich aus dem NTC Thermistor und der Epoxidharz Beschichtung. Auf Prüfling 2 wurde bereits ein Schrumpfschlauch angebracht bevor die Epoxidharz Beschichtung aufgetragen wurde. Dabei soll ein besseres Dichtverhalten untersucht werden.

Beide Prüflinge sollen mindestens 12 Stunden über Nacht aushärten. Nach 44 Stunden Aushärten wurden Reaktionszeitmessungen mit Prüfling 2 nach dem selben Aufbau und Ablauf wie bei Konzept 1 durchgeführt. Das Ergebnis lieferte Reaktionszeiten von 1,58 Sekunden beim Abkühlen und 1,20 Sekunden beim Erhitzen. Die Reaktionsgeschwindigkeit des zweiten Konzepts ist somit deutlich höher als die des ersten Konzepts.

Kombinieren idealer Materialien

Um die Durchmesserdifferenz zwischen NTC Thermistor und AVS Römer T-Stück zu Überbrücken sollen weitere Kompoenten zur Fixierung des NTC Thermistors eingebracht werden. Zunächst wurden verschiedene im Labor vorrätige Materialien vereint um eine ideale Kombination der Einzelteile zu ermitteln. Dabei sollen die verschiedenen Komponenten möglichst leicht ineinander fügbar sein und schichtweise die Durchmesserdifferenz befüllen.

Vorrätige Materialien belaufen sich auf:

- PFA Rohr (6 mm zu 4 mm)

- PTFE Rohr (4 mm zu 2 mm)

- Messinghülsen (verschiedene Durchmesser)

- Schrumpfschläuche (verschiedene Durchmesser)

Basis für eine dichte Steckverbindung und somit letzte Schicht stellt wieder das PFA Rohr dar. Zunächst wurde untersucht ob sich das PTFE Rohr mit dem PFA Rohr kombinieren lässt. Dabei stellte sich heraus, dass sich das PTFE Rohr problemlos per Hand in das PFA Rohr schieben lässt und sich somit als vorletzte Schicht anbietet.

Als nächstes wurden die vorhandene Schrumpfschläche untersucht.

Der blaue Schrumpfschlauch (1 mm zu 0 mm) eignet sich an als erste Schicht auf den NTC Thermistor anzubringen, da er die engste Verbindung bietet. Der schwarze Schrumpfschlauch (1,6 mm zu 0,5 mm) (oben links) eignet sich als zweite Schicht auf dem NTC Thermistor und dem ersten (blauen) Schrumpfschlauch.

Untersucht wurde auch ob sich der schwarze Schrumpfschlauch (1,6 mm zu 0,5 mm) als erste Schicht auf dem NTC Thermistor eignet. Allerdings reicht der entstehende Durchmesser nicht aus bis zur Überbrückung zur nächst höheren Schicht (dem PTFE Rohr). In jedem Fall sind also 2 Schichten Schrumpfschlauch benötigt. Die vorherige Variante ist demnach besser geeignet.

Die ideale Kombination der vorhandene Materialien sieht wie folgt aus:

- Schicht 0: NTC Thermistor

- Schicht 1: blauer Schrumpfschlauch (1 mm zu 0 mm)

- Schicht 2: schwarzer Schrumpfschlauch (1,6 zu 0,5 mm)

- Schicht 3: PTFE Rohr (4 mm zu 2 mm)

- Schicht 4: PFA Rohr (6 mm zu 4 mm)

- Schicht 5: AVS Römer T-Stück

Kleben von PFA / PTFE

Das Kleben von PFA bzw. PTFE stellt wie zuvor beschrieben eine Schwierigkeit dar und muss durch Vorbehandlung mit einem entsprechendem Primer ermöglicht werden. Um die Qualität der Klebeverbindung zwischen PFA und PTFE zu untersuchen wurde ein Stück PTFE Rohr in ein Stück PFA Rohr eingeklebt. Zur Vorbehandlung wurde der Polyolefin Primer LOCTITE® SF 770 verwendet. Dieser wurde mit dem enthaltenen Pinsel auf die Oberfläche des PFA Rohrs (innen) und die Oberfläche des PTFE Rohrs (außen) aufgetragen und anschließend für 1 Stunde abgelüftet. Anschließend wurde der 2K-Epoxidklebstoff LOCTITE® EA 9480 an die Einschubstelle des PFA Rohrs aufgetragen, sodass der Klebstoff beim Einführen des PTFE Rohrs mitgeschleppt wird. Zu bemerken ist, dass der verwendete Klebstoff bereits 2 Stunden zuvor für einen anderen Versuch angerührt wurde und daher für einige Sekunden erhitzt wurde um ein leichteres auftragen zu ermöglichen.

Es wurden zwei verschiedene Prüflinge angefertigt. Prüfling 1 (unten) wurde mit frisch angerührtem Klebstoff direkt nach dem auftragen des Primers geklebt. Prüfling 2 (oben) wurde nach Vorbehandlung mit Primer und 1 Stunde Ablüftzeit mit dem erneut erhitzten Klebstoff geklebt. Beide Prüflinge sollen mindestens 12 Stunden über Nacht aushärten. Bei der Untersuchung der Klebeverbindung nach 44 Stunden stellten sich beide als ausreichend fest heraus.

Minimale Länge für Schrumpfschlauch

Um ein möglichst geringes Herausragen des Temperatursensors aus dem AVS Römer T-Stücks zu erreichen soll ermittelt werden wie Länge das herausragende Stück mindestens sein muss um einen Schrumpfschlauch als Kabelsicherung anzubringen. Um stets einen Umgang per Hand zu ermöglichen wird die minimale Länge auf 3 mm gesetzt. Die im Versuch verwendeten Komponenten sind ein Stück PFA Rohr und ein passender Schrumpfschlauch (schwarz) mit Innenkleber.

Im ersten Versuch wurde der Schrumpfschlauch 3 mm aufgeschoben und bis zum Schrumpfen erhitzt. Nach längerem Erhitzen stellte sich fest, dass sich der Schlauch etwas vom PFA Rohr abzieht und eine überstehende Klebespur hinterlässt. Der Verdacht ist, dass 3 mm zu kurz sind oder, dass zu stark bzw. zu lange erhitzt wurde.

Im zweiten Versuch wurde der Schlauch 4 mm aufgeschoben und bis zum Schrumpfen erhitzt. Im Vergleich zum ersten Versuch wurde nach dem Schrumpfen nicht weiter Erhitzt. Es ließ sich keine überstehende Klebespur oder ein Abziehen vom PFA Rohr feststellen.

Im dritten Versuch wurde der Schrumpfschlauch erneut 3 mm aufgeschoben und bis zum Schrumpfen erhitzt. Diesmal wurde darauf geachtet, dass nicht zu viel bzw. zu lange erhitzt wird. Er ließ sich keine überstehende Klebespur oder ein Abziehen vom PFA Rohr feststellen.

Folglich ist die überstehende Klebespur und das Abziehen vom PFA Rohr eine Resultat aus zu starker bzw. zu langer Hitzeeinwirkung. Dieser Fehler ließ sich auch reproduzieren durch weiteres Erhitzen des 4 mm aufgeschobenen Schrumpfschlauchs. Jeweils nach etwa 1 Minute abkühlen wurden die angebrachten Schrumpfschläuche per Hand abgezogen. Dabei ließ sich feststellen, dass die dafür benötigte Kraft beim 3 mm aufgeschobenen Schlauch deutlich höher war, als die benötigte Kraft für das Abziehen des 3 mm bzw. 4 mm aufgeschobenen Schlauchs mit überstehender Klebespur.

Eine Länge von 3 mm ist somit grundsätzlich ausreichend für das Anbringen von Schrumpfschläuchen. Allerdings lässt sich feststellen, dass sich auch für das Anbringen von Schrumpfschläuchen eine Vorbehandlung mit dem Polyolefin Primer LOCTITE® SF 770 anbietet um eine bessere Wirkung des Innenklebers zu erzielen.

Optimale Bemaßung der Komponenten

Nach dem Festlegen der minimal benötigten Länge für das Anbringen von Schrumpfschläuchen als Kabelsicherung, lassen sich die die optimalen Maße bzw. Längen der Einzelteile untersuchen bzw. berechnen.

Zunächst wurde untersucht wie weit sich das PFA Rohr in das AVS Römer T-Stück einstecken lässt. Dabei wurde eine Distanz von 15 mm festgestellt und nicht wie zuvor angenommen eine Länge von 10 mm. Nach außen muss das PFA Rohr 3 mm abstehen. Somit berechnet sich die Gesamtlänge des PFA Rohrs auf 18 mm.

Zur Ermittlung der optimalen Länge des PTFE Rohrs wurden die Komponenten provisorisch im AVS Römer T-Stück integriert und entsprechend verschoben bis der NTC-Thermistor bei einem Blick ins AVS Römer T-Stück in der Mitte zu sehen war. Nach außen hin sollte das PTFE Rohr 3 mm aus dem PFA Rohr herausragen. Von dieser Stelle aus wurde eine optimale Länge von 24 mm gemessen.

Die Maße der Schrumpfschläuche orientieren sich an der Gesamtlänge des NTC Thermistors von 75 mm [118]. Die schwarzen Schrumpfschlauchstücke sind bereits in 60 mm Länge vorhanden und sind somit bereits passend dimensioniert. Der blaue Schrumpfschlauch soll daher ebenfalls eine Länge von 60 mm aufweisen.

Finales Konzept 2

Auf Grundlage der zuvor beschriebenen Untersuchungen sieht das ausgearbeitete Konzept 2 wie folgt aus.

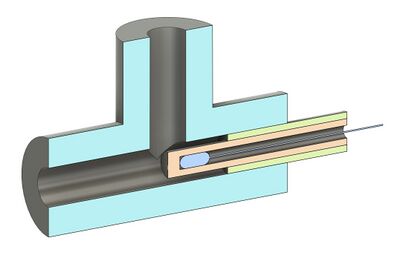

(Die Epoxidharz Beschichtung ist in diesem Modell nicht abgebildet) Der NTC Thermistor (rot) ist von 2 Schrumpfschläuchen umschlungen (dunkelblau und grün). Die Kombination von PFA Rohr (pink) und PTFE Rohr (türkis) verankern den NTC Thermistor im inneren des AVS Römer T-Stücks an der gewollten Stelle. Ein äußeres Aufbringen von Kabelsicherungen könnte die inneren Verklebungen wieder aufschmelzen und ist daher ungünstig. Die Versteifung der Verkabelung des NTC THermistors von innen durch die Kombination von zwei aufgebrachten Schrumpfschläuchen umgeht diese Problematik und überbrückt gleichzeitig die Durchmesserdifferenz zum PTFE Rohr. Der Gesamte Sensor ist jederzeit aus dem AVS Römer T-Stück lösbar und kann an beliebigen Stellen mit entsprechendem ELSA Anschluss angesteckt werden.

Fertigungsprozess

Materialliste

| Pos | Name | Menge |

|---|---|---|

| 1 | AVS Römer T-Stück | 1 |

| 2 | PFA Rohr | 18 mm |

| 3 | PTFE Rohr | 24 mm |

| 4 | Schrumpfschlauch (schwarz) (1,6mm zu 0,5 mm) | 60 mm |

| 5 | Schrumpfschlauch (blau) (1 mm zu 0 mm) | 60 mm |

| 6 | NTC Thermistor | 1 |

| 7 | LOCTITE® EA 9480 | - |

| 8 | LOCTITE® SF 770 | - |

| 9 | Isopropanol | - |

| 10 | Fertigungshilfe | - |

Fertigungshilfe

Das Grundkonzept der Fertigungshilfe zur Integration des Temperatursensors sieht wie folgt aus.

Die Bohrungen verschiedener Durchmesser sind entsprechend tief um eine korrekte Positionierung des PFA Rohrs und des PTFE Rohrs zu erreichen. Durch die Durchgangsbohrung ragt stets die Verkabelung des NTC Thermistors heraus und kann so durch das PTFE Rohr durchgezogen werden um die optimale Poision zu erreichen. Durch die horizontale Positionierung kann die Fertigungshilfe sowohl den Positionierungsprozess bequem ermöglichen, als auch einen Halt zum Aushärten der Klebstoffe garantieren.

Prozess

Für die Fertigung eines einzelnen Temperatursensors - alle Materialien liegen wie in der Materialliste beschrieben vor.

- Reinigen der Materialien PFA Rohr, PTFE Rohr mit Isopropanol

- Aufschrumpfen des blauen Schrumpfschlauchs auf NTC Thermistor (kleine Überschneidung von etwa 1 mm über Spitze des NTC Thermistors)

- Auftragen von LOCTITE® SF 770 mit enthaltenem Pinsel auf:

- Oberfläche des blauen Schrumpfschlauchs

- Oberfläche des schwarzen Schrumpfschlauchs

- Innenfläche des PFA Rohrs

- Außen- und Innenfläche des PTFE Rohrs

- Ablüften für 1 Stunde

- Aufschrumpfen des schwarzen Schrumpfschlauchs auf den blauen Schrumpfschlauch

- Abkühlen auf Raumtemperatur

- Einstecken des PTFE Rohrs in Fertigungshilfe und teilweise Einschieben des schwarzen Schrumpfschlauchs

- Auftragen von LOCTITE® EA 9480 auf Oberfläche des schwarzen Schrumpfschlauchs auf einer Länge von 24 mm auf Sensorseite

- Durchziehen des schwarzen Schrumpfschlauchs durch das PTFE Rohr bis die Spitze des NTC Thermistors 1-2 mm ins PTFE Rohr ragt.

- Herausnehmen des PTFE Rohrs aus der Fertigungshilfe und Einstecken des PFA Rohrs

- Auftragen von LOCTITE® EA 9480 auf Oberfläche des PTFE Rohrs und Eintauchen der Spitze des NTC Thermistors

- Einführen des PTFE Rohrs und Durchziehen durch das PFA Rohr bis Anschlag in der Fertigungshilfe

- Aushärten für mindestens 12 Stunden

Amir Braun, 07.07.2024 - Temperatursensor - Konzept 3

Grundlage

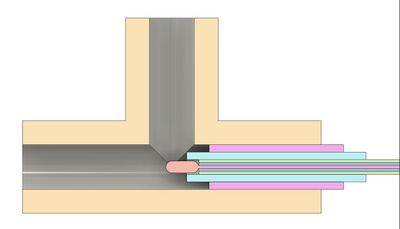

Das dritte und voraussichtlich Konzept des neuen Temperatursensors basiert auf den Erkenntnissen der beiden zuvorigen Konzepte. Im inneren soll die gefragte Reaktionszeit mit Hilfe der zuvor untersuchten Harzbeschichtung garantiert werden. Um eine vereinfachte Fixierung im AVS Römer T-Stück zu erreichen sollen die vielen einzelnen Komponenten nun als ein einziges 3D-gedrucktes Bauteil ausgeführt werden. Um eine Dichtheit des Sensors zu garantieren soll die äußere Form einem Verschluss-Stecker der Firma AVS Römer [142] ähneln.

Optimale Bemaßung

Die äußere Bemaßung des Temperatursensors ist an den Verschluss-Stecker (Typ 971P3-6) der Firma AVS Römer angelehnt. Außerdem wird aus vorherigen Untersuchungen die nach außen stehende Lenge des Temperatursensors zunächst auf mindestens 3 mm geschätzt. Nach einer technischen Rücksprache wurde jedoch geraten, eine längere Strecke für die Handhabung und das Anbringen eines Schrumpfschlauchens zu bieten. Die nach außen Stehende Länge wird demnach auf 5 mm festgelegt wobei die gesamte Verbindungslänge für den Schrumpfschlauch 7 mm beträgt. Der Schrumpfschläuch ragt somit ebenfalls 2 mm in das AVS Römer T-Stück hinein ohne die Dichtheit zu beeinflussen, da die dichtende Stelle etwa 7 mm tief im AVS Römer T-Stück liegt. Die Gesamtlänge des Temperatursensors beträgt insgesamt 15,6 mm + 5 mm = 20,6 mm. Der innere Teil des Temperatursensors ragt entsprechend in die Mitte des AVS Römer T-Stücks um eine korrekte Positionierung des NTC Thermistors zu ermöglichen. Der Sitz für den NTC Thermistor ist 1 mm tief. Die Spitze des NTC Thermistors ragt demnach 6 mm - 1 mm = 5 mm aus dem Sensorgehäuse heraus und liegt somit stets in der Strömung.

Die innere Durchgangsbohrung soll den beiden Kabeln des NTC Thermistors mit einem Durchmesser von je 0,4 mm [118] gerecht werden. Um die Maßgenauigkeit der kleinen Durchgangsbohrung zu garantieren soll das Teil zunächst mit einem möglichst kleinen Bohrungsdurchmesser gedruckt werden, der anschließend auf 1 mm Durchmesser aufgebohrt wird. Da die Drucktoleranz bei eta ±0,3 mm liegt, wird der Bohrungsdurchmesser zunächst auf 0,6 mm gesetzt um gleichzeitig ein verschmelzen innerhalb der Bohrung zu verhindern. Um die Kabel gegen Knicken zu schützen muss ein Schrumpfschlauch gewählt werden, der nach dem Schrumpfen einen Durchmesser kleiner als 0,8 mm beträgt. Daher eignet sich der Schrumpfschlauch mit einem Schrumpfverhältnis von 1,6 mm zu 0,5 mm.

Da es sich bei dem Temperatursensor um ein sehr kleines Bauteil handelt sind die Einflüsse der Druckungenauigkeiten besonders relevant. Um ein möglichst verlässliches Druckergebnis bei jeder Wiederholung zu garantieren wird soll das Bauteil in verschiedenen Größen wiederholt gedruckt und auf Dichtheit untersucht werden. Das Maßgebende Maß ist der maximale äußere Durchmesser mit einem Nennmaß von 6 mm. Dementsprechend soll das Bauteil zunächst mit einem Durchmesser von 5,9 mm, 6,0 mm und 6,1 mm gedruckt werden um die optimale Bemaßung für eine Serienfertigung zu ermitteln.

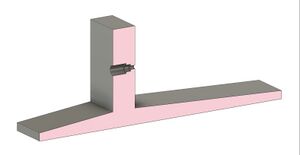

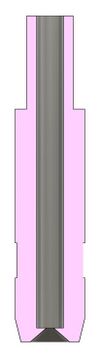

Provisorische Fertigungshilfe

Die provisorische Fertigungshilfe hat eine L-förmige Gestalt und bietet eine Halterung für die Bearbeitung des Temperatursensors. Dafür muss sie auf die lange Fläche der L-Form gestellt werden. In den Sitz kann der Temperatursensor eingelegt werden. Die zu bearbeitenden Flächen (für Schrumpfschlauch und Kleben des NTC Thermistors) sind dabei stets zugänglich. Nach der Fertigung von Prototypen lässt sich erschließen wie die provisorische Fertigungshilfe, falls nötig, für eine Serienfertigung aufgewertet werden kann.

Fertigung von Prototypen

Die Prototypen werden in den 3 verschiedenen Außendurchmessern jeweils 3 mal gefertigt um die Schwankungen und Unsicherheiten des Druckprozesses abbilden zu können. Um die Prototypen voneinander unterscheiden zu können wurden Markierungen am Gehäuse angebracht.

| Markierung | Maximaler Außendurchmesser |

|---|---|

| + | 6,1 mm |

| ohne Markierung | 6,0 mm |

| - | 5,9 mm |

Des Weiteren werden verschiedene Gemoetrien für die Kabelführung untersucht, da eine einfache Anbindung an einen Schrumpfschlauch in einer Stufe sehr dünn erscheint. Neben der einfachen Kabelführung werden Kabelführungen in 2 Stufen untersucht. Eine Zwei-Stufige Variante bildet lediglich die für die Schrumpfschläuche nötigen Durchmesser ab. Die andere Variante hat zusätzlich eine Nut, die einen festeren Halt des geschrumpften und verfestigten Schrumpfschlauchs erreichen soll. Darüber hinaus kann dadurch die Handhabung beim ein- und abstecken erleichtert werden.

Es werden 3 einfache Kabelführungen, 5 Zwei-Stufige Kabelführungen ohne und 1 Kabelführung mit zwei-stufiger Kabelführung mit Nut gedruckt. Die provisorische Fertigungshilfe wird nur einmalig gedruckt.

Für die Sensorgehäuse werden Druckteller (grün) verwendet um die Druckstabilität der kleinen Teile zu garantieren. Der G-Code für den Druckprozess wurde mit der PrusaSlicer Software erstellt.

Amir Braun, 09.07.24 - Temperatursensor - Prototyp 1

Ergebnisse

Die ersten gefertigten Prototypen wurden bereits während der laufenden Ausarbeitung des dritten Konzepts gedruckt. Entsprechend wiesen mehrere Probleme auf. Eine komplette Fertigung von Prototypen war dadurch ausgeschlossen. Zunächst erwies sich die Kabelführung in allen 3 verschiedenen Geometrien als ungünstig, da sie beim dünnsten Durchmesser von etwa 1,6 mm sehr leicht zerbrechlich war. Ebenfalls war die zu druckende Durchgangsbohrung von 0,6 mm zu eng gewählt und ist beim Drucken verschmolzen. Die verschiedenen Außendurchmesser ergaben nach dem Druck stets einen maximalen Außendurchmesser der 6,0 mm nicht übertritt. Außerdem entstand durch den beim Druck notwendigen Druckteller nach dem Abtrennen eine Wulst an der Auflagefläche, die das ein- und abstecken im AVS Römer T-Stück erschwerte. Auch die provisorische Fertigungshilfe erwies sich als äußerst fragil und wurde bereits gebrochen im Labor aufgefunden. Die funktionellen Maße der Halterungen waren hier jedoch passend gewählt.

Veränderungen

In der technischen Rücksprache vom 09.07.24 wurden bereits Lösungen und Verbesserungsvorschläge diskutiert. Die Kabelführung soll in einer einzigen, stabileren Stufe mit einem Durchmesser von 2,9 mm ausgeführt werden. Um einen Schrumpfschlauch mit passendem Schrumpfverhältnis ordnungsgemäß anbringen zu können, wird soll der NTC Thermistor mit einem weiteren Schrumpfschlauch versehen werden, der den Außendruchmesser erhöht. Dieser Schrumpfschlauch soll ins Innere des Temperatursensors geführt werden. Um eine korrekte Positionierung zu garantieren soll die Durchgangsbohrung aus 2 Stufen bestehen. Ein größerer Innendurchmesser von 1,3 mm, der ein Einführung des Schrumpfschlauchs im Ausgangszustand ermöglicht, und ein kleinerer Innendurchmesser von 0,6 mm. Dieser soll weiterhin auf 1 mm aufgebohrt werden, um ein Einführen auf Anschlag des NTC Thermistors zu ermöglichen. Um die Wulst beim Abtrennen vom Druckteller zu Minimieren soll außerdem eine Fase an der Auflagefläche angebracht werden. Zuletzt wurde noch beschlossen, die Nahtposition in den Druckeinstellungen auf „nächste“ zu setzten. Der maximale Außendurchmesser wurde auf 6,1 mm festgelegt um eine möglichst dichte Verbindung zu erreichen.

Amir Braun, 15.07.24 - Temperatursensor - Prototyp 2

Ergebnisse

Auch die zweiten Prototypen wiesen noch Schwierigkeiten bei der Fertigung auf, weshalb kein komplett vollständiger Prototypen gefertigt werden konnte. Allerdings konnte ein funktioneller Prototyp für weitere Messtechnische Untersuchungen angefertigt werden. Eine weitere Fertigungshilfe wurde noch nicht erprobt.

Auch bei diesem Prototypen war die Kabelführung noch fragil und ist bei der Handhabung und Weiterverarbeitung mehrmals abgebrochen. Die Bemaßung für den äußeren Schrumpfschlauch war passend ausgeführt. Das Aufbohren auf 1 mm für das Einführen des NTC Thermistors wurde per Hand mit einem 1 mm Bohrer durchgeführt und erwies sich als erfolgreich. Demnach wird der kleinere Bohrungsradius von 0,6 mm für weitere Prototypen beibehalten. Der größere Bohrungsradius von 1,3 mm war zu eng um den Schrumpfschlauch im Ausgangszustand einzuführen. Besonders auffällig bei der Untersuchung der zweiten Prototypen war das schwere Einführen des Temperatursensors in das AVS Römer T-Stück. Der Verdacht lag zunächst auf einem zu großen Außendruchmesser. Letztendlich konnte man den Temperatursensor erst nach dem Abschleifen der Wulst auf der Auflagefläche mühselig ins AVS Römer T-Stück einführen. Die hier liegende Fase an der Auflagefläche war nach dem Druck nicht zu erkennen. Auch das Herausnehmen aus dem AVS Römer T-Stück erwies sich als schwierig und war nur durch ein Herausstoßen von der anderen Öffnungsseite des AVS Römer T-Stücks möglich. Dabei ist auch aufgefallen, dass der Temperatursensor in der eingesteckten Lage zu kurz ist, um ihn handlich wieder aus dem AVS Römer T-Stück heraus zu nehmen.

Für die Fertigungs des funktionellen Prototypen wurde das gedruckte Temperatursensor Gehäuse zunächst mit LOCTITE® SF 770 bestrichen. Anschließend wurde die Spitze des NTC Thermistors in LOCTITE® EA 9480 eingetaucht und dann auf Anschlag der Spitze in das Temperatursensor Gehäuse gezogen. Nach einer Aushärtungsdauer von 1 Tag wurden die beiden Schrumpfschläuche angebracht und verschrumpft. Der innere Schrumpfschlauch konnte dabei nicht ins innere des Temperatursensor Gehäuses eingeführt werden. Außerdem fällt auf, dass die Harz Beschichtung mit LOCTITE® EA 9480 beim Aushärten in einer horizontalen Lage verlaufen ist und daher weitere Schleifbearbeitung nötig war, um den Temperatursensor in ein AVS Römer T-Stück einzuführen.

Veränderungen

Um ein Einführen des Schrumpfschlauchs ins Innere des Temperatursensors zu ermöglichen soll der Innendurchmesser der größeren Bohrung auf 2,3 mm erhöht werden. Entsprechend soll der Außendurchmesser der Kabelführung auf 4,0 mm erhöht werden. Dabei erhöht sich auch die Wandstärke der Kabelführung von 0,8 mm auf 0,85 mm. Passende Schrumpfschläuche müssen im Labor erprobt werden. Um das Einführen in das AVS Römer T-Stück zu vereinfachen wird der maximale Außendurchmesser wieder auf 6,0 mm gesetzt. Des Weiteren wird die Fase an der Auflagefläche prägnanter ausgeführt. Die Gesamtlänge des Temperatursensor Gehäuses wird von 20,6 mm auf 28,0 mm erhöht, um die Handhabung beim Ein- und Ausstecken zu erleichtern. Die Tasche, in der die Spitze des NTC Thermistors soll ebenfalls größer dimensioniert werden, um mehr Klebstoff auffangen zu können, damit dieser weniger nach außen verlaufen kann.

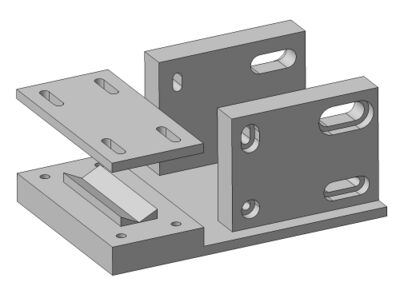

Um das kontrolliertes Verlaufen der Harzbeschichtung zu garantieren ist ein neuer Ansatz der Fertigungshilfe gefragt, welche die Temperatursensoren beim Aushärten in vertikaler Lage halten. Dementsprechend sollten die Spitzen des NTC Thermistors nach oben gerichtet gelagert werden. Beim Auftragen des Klebstoffs sind nach unten ausgerichtete Spitzen allerdings günstiger, da die NTC Thermistoren somit mühelos in den Klebstoff eingetaucht werden können und anschließend am herausragenden Kabel auf Anschlag in das Temperatursensor Gehäuse gezogen werden können. Um beiden Anforderungen gerecht zu werden besteht die Fertigungshilfe aus einer Klemme, die sowohl nach oben, als auch nach unten gerichtet in einem passenden Sitz gelagert werden kann.

Die Klemme besteht aus zwei Spannbacken, die über zwei Schrauben gespannt werden kann, um bis zu 10 Temperatursensoren zu fixieren. Die Konstruktion kann hier entsprechend angepasst werden um höhere Chargen zu ermöglichen. Die Bohrungen sind trichterförmig ausgeführt und lassen einen Spalt zwischen den beiden Spannbacken (Zusammengeführt würden die Bohrungen die Form eines spitzen Ovals bilden). Durch diese beiden Besonderheiten ist sichergestellt, dass stets eine enge Passung zwischen Temperatursensoren und der Fertigungshilfe herrscht. Der obere Bohrungsdurchmesser beträgt 6,25 mm und läuft nach unten zu einem Durchmesser von 5,75 mm zusammen. Um die korrekte Orientierung der trichterförmigen Bohrungen zu garantieren sind Orientierungsmarkierungen auf der Oberfläche der Spannbacken angebracht. Der Sitz hält die Klemme in einer Höhe von 32 mm, sodass der NTC Thermistor am herausragenden Kabel möglichst weit heruntergelassen werden kann. Bei der Fertigung der Temperatursensoren kann so der Behälter mit LOCTITE® EA 9480 unter der Klemme platziert werden. Die Temperatursensoren können dann nacheinander mühelos in den Behälter heruntergelassen und eingetaucht werden.

Amir Braun, 25.07.24 - Temperatursensor - Prototyp 3

Ergebnisse

Die dritten Prototypen ermöglichten eine Fertigung kompletter TemperatursensorEn. Entsprechend wurden drei komplette Prototypen gefertigt. Trotzdem zeigten sie zusätzlich weitere kleine Verbesserungsmöglichkeiten auf, um eine leichtere Fertigung zu garantieren. Die zuvor beschriebene Fertigungshilfe wurde noch nicht gedruckt.

Das schwere Einführen des Temperatursensor in das AVS Römer T-Stück konnte mit den Veränderungen behoben werden. Schließlich lässt sich der Temperatursensor, nach Abziehen des Drucktellers per Hand, ohne weitere Nachbearbeitung komplett einführen. Ein Herausnehmen ist mit Hilfe einer Zange möglich. Auch das Einführen des inneren Schrumpfschlauchs war nun möglich, wenn auch mit hohem Reibungswiderstand. Auffallend war bei diesen Prototypen, dass die NTC THermistoren nicht mehr von alleine im Sensorgehäuse gehalten wurde. Entsprechend musste stets darauf geachtet werden, dass die NTC Thermistoren nicht aus dem Sensorgehäuse herausfallen und sich an der richtigen Position befinden. Am besten konnte dies verwirklicht werden, indem der Prototyp am Kabelende des NTC Thermistors nach unten hängend festgehalten wurde.

Fertigung der Prototypen

- Abtrennen der Druckteller per Hand

- Aufbohren der NTC Thermistor Bohrung an der Spitze auf 1 mm mit einer Bohrspitze, die per Hand gedreht wurde

- Zuschneiden des inneren Schrumpfschlauchs auf 47 mm Länge

- Zuschneiden des äußeren Schrumpfschlauchs auf 20 mm Länge

- Einführen des inneren Schrumpfschlauchs bis zum Anschlag

- Auftragen von LOCTITE® SF 770 Primer auf der gesamten Oberfläche

- Anrühren von LOCTITE® EA 9480

- Einführen des NTC Thermistors in das Sensorgehäuse und Festhalten des Kabelendes

- Eintauchen der NTC THermistor Spitze in LOCTITE® EA 9480 und Hereinziehen des NTC Thermistors am Kabelende bis auf Anschlag. Überschüssiger Klebstoff wurde vorsichtig abgestriffen.

- Aufschieben des äußeren Schrumpfschlauchs bis zum Anschlag

- Aufschrumpfen der Schrumpfschläuche. Dabei sollte die Hitze möglichst nur auf die Schrumpfschläuche einwirken und nicht den Klebstoff erhitzen, da dieser sonst verläuft

- Aufhängen der Prototypen zum Austrocken. Um die optimale Orientierung beim Aushärten zu ermitteln wurden die Prototypen sowohl mit der NTC Thermistor Spitze nach oben, als auch nach unten gelagert.

Veränderungen