Style-1-Zylinder:Glasboiler: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 1: | Zeile 1: | ||

<htmltag tagname="img" src="http://vg07.met.vgwort.de/na/15a05ac7587e41328dae054405006adb" width="1" height="1" alt=""></htmltag> | <htmltag tagname="img" src="http://vg07.met.vgwort.de/na/15a05ac7587e41328dae054405006adb" width="1" height="1" alt=""></htmltag> | ||

= Elias Erl, 18.06.2025 – Finale Nachbearbeitung Boilerboden = | |||

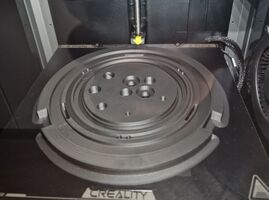

Der Boilerboden wurde final mit den Green Tech Pro Filament gedruckt. Die Maße sind alle | |||

passend. Die Gewinde wurden mit den G1/4, G1/8 und M 10 x 1 Gewindebohr-Sets | |||

nachgeschnitten. Die Gegenstücke konnten daraufhin alle problemlos eingeschraubt werden. | |||

Somit ist der Boilerboden jetzt fertig. | |||

Der Boilerboden wurde abschließend mit dem Green Tech Pro Filament gedruckt. Alle Maße, die | |||

getestet werden können, wurden erfolgreich überprüft und sind passend. Die Gewinde wurden | |||

mit den G1/4-, G1/8- und M10 x 1-Gewindebohr-Sets nachgeschnitten. Anschließend konnten | |||

die entsprechenden Gegenstücke problemlos eingeschraubt werden. Damit ist der Boilerboden | |||

nun vollständig fertiggestellt. | |||

= Elias Erl, 16.06.2025 – Nachbearbeitung und Test Boilerboden = | |||

Die Gewinde des probegedruckten Boilerdeckels wurden nachbearbeitet. Hierfür wurden | |||

verschiedene Werkzeuge verwendet, darunter das G1/4- und G1/8-Gewindebohr-Set und ein | |||

kleines Windeisen aus dem Labor, sowie ein M10 x 1-Gewindebohrer und ein großes Windeisen | |||

aus der Fakultätswerkstatt. Mit diesen Werkzeugen konnten fünf G1/8-Gewinde, ein M10 x 1 | |||

Gewinde und ein G1/4-Gewinde erfolgreich nachgeschnitten werden. | |||

Des Weiteren wurde die Passgenauigkeit der inneren Nut im Boilerboden getestet. Hierzu wurde | |||

der innere Glaszylinder zusammen mit einem 108 x 2 mm O-Ring verwendet. Die O-Ring-Nut | |||

erwies sich als passend, und auch der innere Glaszylinder passte mit dem verwendeten | |||

Druckfilament genau. Dennoch wurden die Maße der Nut in der CAD-Datei angepasst, da die | |||

Maße mit dem Green Tech Pro Filament etwas kleiner ausfallen und der Glaszylinder unrund ist. | |||

Die aktualisierten Maße der inneren Nut sind nun ein Durchmesser D) von 103,8 mm und ein | |||

Außendurchmesser Da von 115,6 mm. | |||

Auch die Maße des Boilerdeckels wurden entsprechend angepasst, da bei einem Test mit dem | |||

herausgenommenen inneren Glaszylinder festgestellt wurde, dass die innere Nut etwas zu klein | |||

war. Die finalen Maße der inneren Nut sind ebenfalls ein Durchmesser Di von 103,8 mm und ein | |||

Außendurchmesser Da von 115,6 mm. | |||

Beide Bauteile werden nun mit dem Green Tech Pro Filament final gedruckt. | |||

= Elias Erl, 09.06.2025 – Boilerboden Konstruktionsüberarbeitung = | = Elias Erl, 09.06.2025 – Boilerboden Konstruktionsüberarbeitung = | ||

Version vom 24. Juni 2025, 17:25 Uhr

Elias Erl, 18.06.2025 – Finale Nachbearbeitung Boilerboden

Der Boilerboden wurde final mit den Green Tech Pro Filament gedruckt. Die Maße sind alle passend. Die Gewinde wurden mit den G1/4, G1/8 und M 10 x 1 Gewindebohr-Sets nachgeschnitten. Die Gegenstücke konnten daraufhin alle problemlos eingeschraubt werden. Somit ist der Boilerboden jetzt fertig.

Der Boilerboden wurde abschließend mit dem Green Tech Pro Filament gedruckt. Alle Maße, die getestet werden können, wurden erfolgreich überprüft und sind passend. Die Gewinde wurden mit den G1/4-, G1/8- und M10 x 1-Gewindebohr-Sets nachgeschnitten. Anschließend konnten die entsprechenden Gegenstücke problemlos eingeschraubt werden. Damit ist der Boilerboden nun vollständig fertiggestellt.

Elias Erl, 16.06.2025 – Nachbearbeitung und Test Boilerboden

Die Gewinde des probegedruckten Boilerdeckels wurden nachbearbeitet. Hierfür wurden verschiedene Werkzeuge verwendet, darunter das G1/4- und G1/8-Gewindebohr-Set und ein kleines Windeisen aus dem Labor, sowie ein M10 x 1-Gewindebohrer und ein großes Windeisen aus der Fakultätswerkstatt. Mit diesen Werkzeugen konnten fünf G1/8-Gewinde, ein M10 x 1 Gewinde und ein G1/4-Gewinde erfolgreich nachgeschnitten werden.

Des Weiteren wurde die Passgenauigkeit der inneren Nut im Boilerboden getestet. Hierzu wurde der innere Glaszylinder zusammen mit einem 108 x 2 mm O-Ring verwendet. Die O-Ring-Nut erwies sich als passend, und auch der innere Glaszylinder passte mit dem verwendeten Druckfilament genau. Dennoch wurden die Maße der Nut in der CAD-Datei angepasst, da die Maße mit dem Green Tech Pro Filament etwas kleiner ausfallen und der Glaszylinder unrund ist. Die aktualisierten Maße der inneren Nut sind nun ein Durchmesser D) von 103,8 mm und ein Außendurchmesser Da von 115,6 mm.

Auch die Maße des Boilerdeckels wurden entsprechend angepasst, da bei einem Test mit dem herausgenommenen inneren Glaszylinder festgestellt wurde, dass die innere Nut etwas zu klein war. Die finalen Maße der inneren Nut sind ebenfalls ein Durchmesser Di von 103,8 mm und ein Außendurchmesser Da von 115,6 mm.

Beide Bauteile werden nun mit dem Green Tech Pro Filament final gedruckt.

Elias Erl, 09.06.2025 – Boilerboden Konstruktionsüberarbeitung

Ein Testbauteil mit G1/4 und G1/8 Gewinden wurde gedruckt. Nach dem manuellen Nachbearbeiten der Gewinde mit einem Gewindebohr-Set passten die Gewinde, und das Gegenstück konnte erfolgreich eingeschraubt werden.

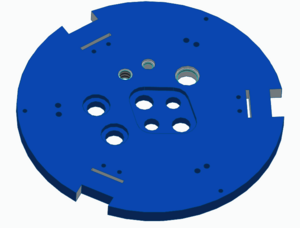

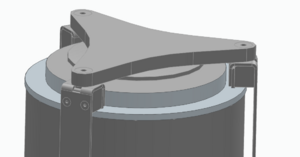

Die passenden Nut Maße des Boilerdeckels wurden auf den Boilerboden übertragen. Der innere Glaszylinder hat nun einen Durchmesser Di von 103,9 mm und einen Außendurchmesser Da von 115,5 mm. Der äußere Glaszylinder besitzt einen Außendurchmesser DA von 160,8 mm und einen Innendurchmesser DI von 149,3 mm.

Der Boilerboden kann nun mit den entsprechenden Gewinden gedruckt werden. Allerdings müssen die fünf G1/4, das G1/8 und das M10 x 1 Gewinde nach dem Druck nochmals per Hand nachgeschnitten werden, um einen passenden Gewindeeingang zu gewährleisten.

Elias Erl, 04.06.2025 – Boilerdeckel Test

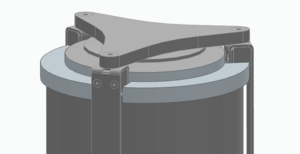

Der überarbeitete Boilerdeckel aus dem Green Tech Pro Filament wurde erfolgreich getestet. Die Maße der Nuten passen nun reibungslos, der Deckel ist dichtend und lässt sich entsprechend montieren. Auch die drei Zylinderstifte an der Oberseite passen jetzt problemlos in die vorgesehenen Bohrungen.

Zusätzlich wurde die äußere Fläche des Deckels, die an der Stelle des Druckfehlers einen 1 mm Radius hat, mit einer rauen Oberfläche versehen, die vom Slicer generiert wurde. Diese Maßnahmen sollten den Druckfehler beheben. Tatsächlich ist der teilweise auftretende Druckfehler durch die raue Oberfläche nun nicht mehr vorhanden. Daher wurde der 1 mm Radius aus der finalen Datei wieder entfernt.

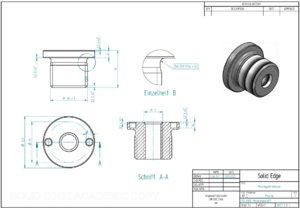

Elias Erl, 04.06.2025 – Nachbearbeitung und Bestellung Messinghülse

Ein Freistich der Form DIN 509-E0,6 x 0,2 wurde zur Fertigung des Außengewindes an der Messinghülse ergänzt. Die Messinghülse wurden anhand der technischen Zeichnung und der STL-Datei bei der Hochschulwerkstatt bestellt. Das Bauteil sollte nach zwei Wochen in der Kalenderwoche 25 zur Abholung bereitstehen.

Elias Erl, 30.05.2025 – CAD Konstruktionsüberarbeitung Boilerboden und Messinghülse

Der Drucksensor mit G1/4-Gewinde wird im Brühgruppeneinsatz direkt in das gedruckte Gewinde eingeschraubt und lediglich mit Gewindedichtmasse versehen. Damit wurdie in [154] Dichtheit bis 12 bar hergestellt.

Da der Temperatursensor ebenfalls ein G1/4-Gewinde besitzt, wird er ohne Messinghülse direkt in den Boden montiert. Dies spart die Konstruktion einer Messinghülse. An der Stelle des Temperatursensors wird daher ein G1/4-Gewinde mit 0,5 x 45° Phase auf der Bodenunterseite konstruiert. Da der Temperatursensor von unten montiert wird.

Die Messinghülse für den Füllstandsensor wird auf den Außengewindedurchmesser M10x1 vergrößert, da sie möglichst groß sein muss, um zusätzlich geklebt werden zu können. Zudem wird der Durchmesser der Auflagefläche auf 13,9 mm vergrößert. Für die Montage wird eine Sicherungsringzange verwendet, die an der Zangenspitze einen Durchmesser von 1,6 mm hat. Dadurch werden in die Hülse zwei Bohrungen mit einem Durchmesser von 1,7 mm an der Außenseite der Auflagefläche angebracht, da innen der Dichtungsring des Füllstandsensors aufliegt.

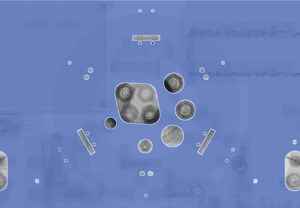

Aus diesem Grund wird das Gewinde im Boilerboden von M8x1 auf M10x1 und die Flachsenkung auf einen Durchmesser von 14 mm vergrößert. Außerdem sollen für die vier G1/4- Verbindungsstücke ebenfalls G1/4-Gewinde direkt in den Boilerboden eingebracht werden. Dabei wurde eine Flachsenkung mit einer Tiefe von 4 mm von unten angebracht, sodass die Gewinde der Verbindungsstücke nach der Montage etwas an der Bodenoberseite herausstehen, um sie mit einer Mutter befestigen zu können.

Die Messinghülse wird zudem als Zeichnungsableitung konstruiert, da dies für die Bestellung bei der Hochschulwerkstatt oder einer externen Firma erforderlich ist.

Elias Erl, 27.05.2025 – Boilerdeckel Test und Konstruktionsüberarbeitung

Der Boilerdeckel wurde mit dem Green Tech Pro Filament gedruckt und getestet. Aufgrund des Druckfehlers beim vorherigen Druck ist an der Stelle nun ein Radius von 0,5 mm angebracht. Beim aktuellen Probedruck ist zu erkennen, dass trotz eines Radius von 0,5 mm teilweise immer noch ein Druckfehler vorhanden sind. Daher wurde der Radius auf 1 mm angepasst. Falls dies nicht ausreicht, kann vor dem 3D-Druck die Oberflächenrauheit dieser Fläche im Slicer entsprechend eingestellt werden, um den Druckfehler zu beheben.

Außerdem ist zu beachten, dass bei diesem Material die Maße etwas anders ausfallen. Daher wurden die beiden Testdrucke der Deckel, die mit unterschiedlichen Materialien gefertigt wurden, nochmals mit einem Messschieber vermessen.

Aufgrund dieser Messungen wurden die drei Bohrungen für die Zylinderstifte oben am Boilerdeckel auf einen Durchmesser von 2,9 mm vergrößert. Zudem wurde die Nut für den inneren Glaszylinder jeweils um 0,1 mm angepasst: Der Innendurchmesser Di beträgt jetzt 103,9 mm und der Außendurchmesser Da 115,4 mm. Da der aktuelle Außendurchmesser deutlich zu klein ist, wurde dieser auf 160,8 mm vergrößert

Elias Erl, 21.05.2025 – CAD Konstruktionsüberarbeitung Boilerboden

Die undichten Bohrungen für den Temperatursensor, den Füllstandsensor und den Ablass sind zu überarbeiten.

Für den Ablass wurde die ursprüngliche Bohrung mit Durchmesser von 6,1 mm auf ein G1/8 Gewinde mit einer Anfangsphase von 1x45° auf der Bodenunterseite geändert. Dies ist notwendig, da der Ablass von unten mit einem Dichtring montiert wird.

Beim Füllstandsensor wurde die 6,1 mm-Bohrung in ein M8x1-Gewinde umgewandelt, da eine Messinghülse mit diesem Gewinde vorgesehen ist. Zusätzlich wurde an der Bodenunterseite eine Flachsenkung mit einem Durchmesser von 10 mm und einer Tiefe von 2 mm angebracht, da der Füllstandsensor ebenfalls von unten eingeschraubt wird.

Für den Temperatursensor wurde die ursprüngliche 11,8 mm-Bohrung in ein M16x1-Gewinde umgewandelt, da eine entsprechende Messinghülse vorgesehen ist. Außerdem wurde eine Flachsenkung mit einem Durchmesser von 18 mm und einer Tiefe von 2 mm an der Bodenunterseite angebracht, da auch der Temperatursensor von unten eingeschraubt wird.

Elias Erl, 15.05.2025 – CAD Konstruktion Messinghülsen

Bei vorherigen Dichtheitsprüfungen wurde festgestellt, dass die Verbindungen des Füllstandsensors, des Temperatursensors sowie des Ablasses undicht sind. Deshalb müssen diese Verbindungen überarbeitet werden.

Für den M5-Füllstandsensor wurde eine Messinghülse mit den Maßen M8x1 / M5 konstruiert. Sie ist 10 mm lang und verfügt über einen 2 mm hohen Absatz mit einem Durchmesser von 10mm.

Der Temperatursensor, der ein G1/4-Gewinde besitzt, wurde ebenfalls mit einer Messinghülse konstruiert, die M16x1 / G1/4 entspricht. Sie ist 10mm lang, hat einen 2 mm hohen Absatz mit einem Durchmesser von 18 mm.

Der Absatz wurde konstruiert, um die Klebefläche zu vergrößern, die über das reine Gewinde hinausgeht. Zudem dient er als Anschlag, um die korrekte Einschraublänge bei der Montage sicherzustellen, und schafft eine Dichtefläche für den Dichtring zwischen Sensor und Messinghülse.

Elias Erl, 14.05.2025 – Funktionstest Boilerdeckel

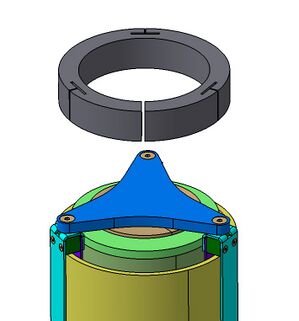

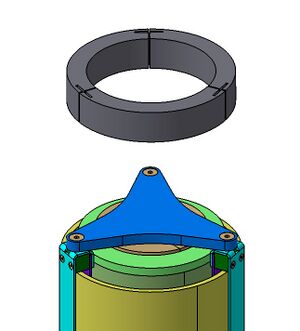

Der überarbeitete Boilerdeckel wurde an den Prototypen getestet. Dabei wurde der neue O-Ring mit den Maßen 108 x 2 eingelegt und der Deckel montiert. Die Maße haben gepasst, der Deckel ist dichtend und liegt passend auf. Die Passstifte wurden eingesteckt und das Gegenstück die Stützscheibe aufgesteckt.

Ein Druckfehler war erneut an der Stelle des äußeren Deckelabsatzes zu erkennen. Um diesen Fehler zu beheben, wird an dieser Stelle eine Nut oder eine Fase mit der Größe von 0,5 mm konstruiert.

Elias Erl, 10.05.2025 – CAD Konstruktionsüberarbeitung Boilerdeckel

Der Probedruck der Variante 2 ergab, dass die beiden Halter nach der Montage nicht mehr verschraubt werden können, da der Deckel das Gewinde der inneren Schrauben verdeckt. Daher wird Konzept 2 verworfen und weiterhin Konzept 1 verwendet.

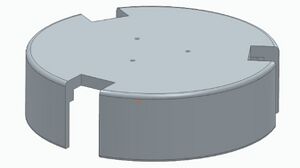

Außerdem wurde festgestellt, dass der Deckel am Außenzylinder zu eng anliegt. Daher wird das Deckelmaß von DA = 160,2 mm auf DA = 160,5 mm angepasst.

Beim Zusammenbau wurde zudem beobachtet, dass die drei Zylinderstiftbohrungen mit einem Durchmesser von 2,5 mm zu klein und zu kurz sind. Diese wurden auf einen Durchmesser von 2,75 mm vergrößert, und die Bohrtiefe auf 7,5 mm festgelegt.

Die Isolierung sollte nach Montage des Deckels nicht mehr zu sehen sein. Daher wurde der Deckel vergrößert, sodass er bis über die Isolierung hinausreicht.

Beim Probedruck ist außerdem aufgefallen, dass durch den schrägen Absatz ein Druckfehler entsteht. Daher wird der Übergang nun eckig gestaltet.

Elias Erl, 07.05.2025 – CAD Konstruktionsüberarbeitung Boilerboden

Auch die Nut Maße für den Boilerboden wurden entsprechend geändert, da die Maße für die Zylinderführung an die individuellen Gegebenheiten dieses Prototyps angepasst werden mussten. Die Glaszylindernutmaße für den Boilerboden wurden dabei vom Boilerdeckel übernommen.

Der Durchmesser der inneren Führung für den inneren Glaszylinders wurde von Di 102 mm auf 104 mm angepasst, während der Durchmesser Da von 117 mm auf 115,3 mm geändert wurde. Ebenso wurde der Nut-Durchmesser für den äußeren Glaszylinders von einem Di von 146,5 mm auf 149,5 mm erhöht, während der Da von 162,5 mm auf 160,5 mm reduziert wurde.

Der bisher verwendete O-Ring mit den Maßen 108 × 3 mm wurde auch für den Boilerboden durch einen O-Ring mit den Maßen 108 × 2 mm ersetzt, der eine geringere Schnurstärke aufweist. Beide Dichtelemente stammen von der Firma arcus GmbH. Der O-Ring ist hier ebenso statisch verbaut, ohne Stützring. Der Hersteller gibt dazu folgende Maßvorgaben an: die Nut Tiefe soll 1,5 mm und die Nutbreite 2,7 mm betragen. Damit der inneren Glaszylinder mittig auf dem O-Ring aufliegen kann, wurden die Nutinnendurchmesser auf Di = 107,3 mm und die Nutaußendurchmesser auf Da = 112,7 mm festgelegt. Zusätzlich wurde der vom Hersteller empfohlene Radius von r = 0,4 mm an der O-Ring-Nut ergänzt.

Weiterhin waren sowohl die Nut für den äußeren Halter der Verspannvorrichtung also auch die Nut für den inneren Halter der Verspannvorrichtung zu knapp bemessen. Daher wurden die Maße um 0,2 mm erhöht, auf eine Breite von 25,2 mm und Länge von 2,7 mm.

Bei der aktuellen STL-Datei des Boilerdeckels wurden die Nuten für den inneren und äußeren Halter versetzt konstruiert, was einen Fehler darstellt. Dieser wurde entsprechend behoben.

Elias Erl, 29.04.2025 – CAD-Probegewinde mit Gewindestift für Boilerboden

Im Rahmen der Konstruktionsüberarbeitung des Boilerbodens wurde ein Gewinde für die Messinghülse vorgesehen, das in den Boden eingedruckt werden soll. Vorab wurde zu Testzwecken ein M8-Innengewinde sowie ein entsprechender Gewindestift konstruiert und gedruckt, um die Funktionalität und Passgenauigkeit zu überprüfen. Die gedruckten Teile wurden anschließend mit einer M8-Mutter und einer M8-Schraube getestet. Dabei zeigte sich, dass beide Teile aufgrund der Drucktoleranzen nicht verschraubbar waren, da das Gewinde nicht exakt passte. Daher ist eine Nachbearbeitung des Gewindes per Hand erforderlich, um eine sichere Verschraubung zu gewährleisten.

Elias Erl, 23.04.2025 – CAD Konstruktionsüberarbeitung Boilerdeckel

Da die Maße für die Zylinderführung an die individuellen Gegebenheiten dieses Prototyps angepasst werden mussten, wurden die Nutmaße entsprechend geändert. Der Durchmesser des inneren Glaszylinders wurde von einem Di von 102 mm auf 104 mm angepasst, während der Da von 117 mm auf 115,3 mm geändert wurde. Für das Deckelmaß am äußeren Zylinder wurde der Außendurchmesser (DA) auf 160,2 mm festgelegt.

Der bisher verwendete O-Ring mit den Maßen 108 × 3 mm wurde durch einen O-Ring mit den Maßen 108 × 2 mm ersetzt, der eine geringere Schnurstärke aufweist. Beide Dichtelemente stammen von der Firma arcus GmbH. Der O-Ring ist hier statisch verbaut, ohne Stützring. Der Hersteller gibt dazu folgende Maßvorgaben an: die Nuttiefe soll 1,5 mm und die Nutbreite 2,7 mm betragen. Damit der O-Ring mittig auf dem inneren Glaszylinder aufliegen kann, wurden die Nutinnendurchmesser auf Di = 107,3 mm und die Nutaußendurchmesser auf Da = 112,7 mm festgelegt. Zusätzlich wurde der vom Hersteller empfohlene Radius von r = 0,4 mm an der O Ring-Nut ergänzt.

Des Weiteren sollte der Boilerdeckel auch über den äußeren Zylinder reichen. Hierfür wurden zwei Konzepte entwickelt:

Konzept 1: Ein sehr einfach gehaltenes Design, bei dem an drei Stellen der Verspannvorrichtung jeweils ein Ausbruch mit einer Breite von 27 mm konstruiert wurde. Vorteil dieses Konzepts ist, dass der Deckel bei der Montage nur aufgesetzt werden muss, ohne dass die Verspannvorrichtung vorher demontiert werden muss. Nachteil ist, dass bei diesem Konzept der äußere Zylinder nicht ganz so gut isoliert wird wie bei Konzept 2.

Konzept 2: Hier wird eine Nut mit den Maßen 26 × 3 mm an die Stelle des inneren Halters der Verspannvorrichtung konstruiert. Der Vorteil liegt darin, dass der äußere Glaszylinder sehr gut isoliert wird. Nachteil ist, dass der äußere Halter der Verspannvorrichtung vor der Montage des Deckels demontiert werden muss, um den Deckel aufsetzen zu können.

Bei der Besprechung wurde festgestellt, dass der Boilerdeckel auf diese Weise nicht mit dem 3D Drucker hergestellt werden kann, da der Deckel von der Oberseite gedruckt wird. Um dieses Problem zu lösen, wurde der Übergang nicht mehr rechtwinklig, sondern mit einer Schräge konstruiert. Beide Konzepte wurden zum Testprobe-Druck freigegeben.

Elias Erl, 09.04.2025 – Vermessung Glaszylinder

Die Maße des inneren Glaszylinders des Prototyps wurden mithilfe eines Messschiebers ermittelt. Dabei wurde festgestellt, dass beide Glaszylinder sichtbar unrund sind. Dies erschwert die präzise Maßanpassung für den Prototypen am Boierdeckel deutlich. Aufgrund dieser Unregelmäßigkeiten wurden für die Konstruktionsüberarbeitung die größten Messwerte für die Außendurchmesser und die kleinsten Messwerte für die Innendurchmesser herangezogen. Dabei ergeben sich für den inneren Glaszylinder ein Di = 104,7+/-0,1 mm und ein Da = 114,6+/-01 mm. Für den äußeren Glaszylinder konnte nur der DI = 149,8+/-0,1 mm gemessen werden, da aufgrund der Begrenzung des Messschiebers nur dieser Wert gemessen werden kann. Durch Addition der Zylinderstärke wurde für den DA = 160,2+/-0,1 mm angenommen.

Zur Bestimmung der Maße der Verspannvorrichtung wurden ebenfalls Messungen mit einem Messschieber durchgeführt, um die Größe der Deckelnut zu ermitteln. Das Maß der inneren und äußeren Halter beträgt 25 x 2 mm.

Armin Rohnen, 07.02.2025 - Konstruktionsüberarbeitung erforderlich

Im Zuge der Funktionsprüfungen sind weitere Undichtigkeiten am Boilerboden aufgetreten. Um den Betrieb dieses Prototypen zu ermöglichen ist eine nochmalige Konstruktionsanpassung des Boilerbodens und eine zusätzliche Konstruktionsanpassung am Boilerdeckel erforderlich.

Diese MAßnahmen betreffen lediglich den Glasboiler der vorhandenen Prototypenmaschine.

Boilerdeckel

Anpassung der O-Ring-Nut auf die O-Ring-Größe EPDM 70 108x2 und Anpassung der Zylinderführung auf das individuelle Maß des Glaszylinders dieses Prototypen. Hergestellt im 3D-Druck aus GreenTec-Pro Filament.

Boilerboden

Anpassung der O-Ring-Nut auf die O-Ring-Größe EPDM 70 108x2 und Anpassung der Zylinderführung auf das individuelle Maß des Glaszylinders dieses Prototypen.

Änderung der M5 Verschraubung des Füllstandssensors im Boilerboden. Der Füllstandssensor soll in ein Zwischenstück aus Messing eingeschraubt werden, welches groß genug ist, damit es mit einem größeren Gewinde direkt in den Boilerboden verschraubt und verklebt werden kann. Das Innengewinde im Boilerboden soll dabei bereits eingedruckt sein. Dabei darf die Höhe des Füllstands nicht wesentlich beeinflusst werden. Die vorhandene Bodenplatte, welche an diesem Prototypen nicht mehr geändert wird, begrenzt jedoch die Möglichkeiten.

Das Innengewinde für den Temperatursensor soll ebenfalls eingedruckt werden.

Hergestellt im 3D-Druck aus GreenTec-Pro Filament.

End Bulliqi, 04.02.2025

Nach Abdichtung der Undichtstellen im Druckmessstrang traten bereits bei Boilerdruck von 250 mbar Undichtigkeiten auf. Durch den vorherigen Aufheizversuch kann es u.u. zu einem Setzverhalten der Verschraubungen gekommen sein. Allerdings ist beim ersten Aufheizversuch der Boilerdruck nicht über 25 mbar gestiegen. Flüssigkeitsaustritt wurde an Problemstellen festgestellt: Anschluss der Wasserwendel, Temperatursensor und Füllstandsstab vom Boiler. Als erste Maßnahme wurden die undichten Verbindungen der Wasserwendel, des Füllstandsstabs und des Temperatursensors nachgezogen. Die Undichtigkeit durch den ausgerissenen Kerbkonus des Füllmessstabs konnte nicht provisorisch behoben werden. Vor weiteren Untersuchungen ist ein neuer Boilerboden erforderlich.

End Bulliqi, 07.01.2025

Die Boiler-Einheit und die Tanks werden auf der Bodenplatte montiert, wobei alle Verbindungen sorgfältig auszurichten und sicher zu befestigen sind. Es muss darauf geachtet werden, dass die Anschlussstellen für die folgenden Montageschritte zugänglich bleiben. Anschließend erfolgt die Montage der Hydraulik unter Berücksichtigung der korrekten Zuordnung der Magnetventile. Jedes Magnetventil muss dabei mit der vorgesehenen Leitung verbunden werden.

Vincent Greinecker, 17.12.2024

Fertigung Boilerboden

Im Rahmen des Projektmoduls erhielt die Entwicklungsgruppe für 3D-Druck durch die Detailentwicklung am 31. Oktober 2024 den Auftrag zur Fertigung eines Boilerbodens für die Glasboilermaschine. Als Übergabetermin für das gefertigte Bauteil wurde der 13. November 2024 festgelegt. Bei der Übergabe wurde durch Herrn Rohnen ein Konstruktionsfehler am Boilerboden festgestellt. Die Nut für die Dichtung, die den Glaszylinder abdichtet, war dimensionsmäßig fehlerhaft ausgelegt. Aufgrund dieses Mangels war der gefertigte Boilerboden unbrauchbar. Nach Rücksprache mit der Detailentwicklung wurde eine Anpassung der Nutgeometrie vorgenommen und umgesetzt. Der erneute Fertigungsauftrag sowie die aktualisierte .STEP-Datei des korrigierten Boilerbodens ging am 16. November 2024 ein. Das Bauteil wurde unter Verwendung der Schichthöhe von 0,1 mm, einem Infill von 100 % sowie den optimierten Filamentparametern für GreenTEC PRO (vgl. Druckparameter GreenTEC-PRO) gefertigt. Der Materialbedarf zur Fertigung des Teils beläuft sich auf 312 g Filament.

Probleme während der Fertigung

Während der Fertigung des Boilerbodens für die Glasboilermaschine wurden potenzielle Problemquellen identifiziert. Ein wesentlicher Faktor war die Qualität des verwendeten Filaments, die stark von dessen Feuchtigkeitsgehalt beeinflusst wurde. Es zeigte sich ein deutlicher Qualitätsunterschied zwischen ungetrocknetem Filament und Filament, das über einen Zeitraum von sechs Stunden bei 65 °C getrocknet wurde. Das getrocknete Material wies signifikant verbesserte Druckeigenschaften auf. Die Reduktion des Feuchtegehalts führte sowohl zu einer höheren Oberflächenqualität als auch zu verbesserten mechanischen Eigenschaften des Endprodukts.

Ein weiteres Problem trat hardwarebedingt während der Fertigung auf. Der verwendete 3D-Drucker, ein Creality K1, verfügt über ein Gehäuse mit abnehmbarem Deckel. Aufgrund der Größe des zu fertigenden Bauteils bewegte sich der Druckkopf nahe an den Rändern des Druckbereichs. Dabei wurde der PTFE-Schlauch, der das Filament zum Druckkopf führt, zwischen dem Deckel und dem Druckkopf eingeklemmt. Dies führte temporär zu einer Unterbrechung der Filamentzufuhr und resultierte in mehreren Fehldrucken. Nachdem dieses Problem erkannt wurde, erfolgte der Druck mit offenem Gehäusedeckel, wodurch ein Verklemmen des Filamentschlauchs verhindert wurde. Im weiteren Verlauf traten keine weiteren Störungen auf.

End Bulliqi, 08.12.2024

Mechanische Bearbeitung des Boilerboden

Für die mechanische Bearbeitung des Boilerboden wurden Gewindeeinsätze (M3 und M5) montiert und Flachsenkungen gefertigt. Da M3-Gewindeeinsätze derzeit nicht verfügbar sind, wurden diese vorübergehend aus dem alten Boden entnommen und im neuen eingesetzt. Um den weiteren Bedarf zu decken, müssen neue Einsätze bestellt werden. Die Aussparungen für die inneren Spannhaken erfordern aufgrund der präzisen Fertigung auf Maß eine manuelle Nachbearbeitung mit der Feile. Teilweise wurde die Bearbeitung an die Fakultätswerkstatt ausgelagert, da das notwendige Werkzeug nicht vorhanden war. Die funktionalen Anforderungen des Boilerboden sind jedoch vollständig erfüllt.

Montage Boilerboden mit Anbauteilen

Steigrohre, Heizelement und Temperatursensor lassen sich

problemlos montieren und erfordern keine zusätzlichen

Anpassungen. Für die Niveausonde und die Wasserwendel muss

jedoch die Passgenauigkeit bzw. die Toleranz des 3D-Drucks

überprüft werden, da beide Komponenten schwer montierbar

sind. Durch ihre Form und Größe besteht zudem die

Möglichkeit, dass sie mit anderen Bauteilen in Kontakt

kommen, was die Montage erschwert und potenziell die

Funktionalität beeinträchtigen könnte. Eine genauere Kontrolle

und gegebenenfalls nachträgliche Anpassungen sind

erforderlich, um eine reibungslose Installation zu gewährleisten.

End Bulliqi, 29.11.2024

Aufgrund der Boilerundichtigkeit wird der Boilerboden gewechselt. Dafür ist eine komplette Demontage der Maschine erforderlich.

Hydraulik

Einige Bauteile sind mit Klebeband oder Kabelbinder fixiert (Mängelliste: lfd. Nr. 72). Hierzu sollen Lösungen erarbeitet werden. Da einige Rohrstücke für eine Demontage zu kurz sind, ist eine Überarbeitung der Verrohrung erforderlich (Mängelliste: lfd. Nr. 54) Bei der Demontage wurden einige Magnetventile von der Verkabelung getrennt. Dies erfordert beim Zusammenbau einen entsprechenden Funktionstest. Der Funktionstest sollte durchgeführt werden, bevor die Maschine aus der Montagehilfe herausgenommen wird. Nur so ist ein Zugriff auf die Magnetventile möglich.

End Bulliqi, 16.11.2024, Vorbereitung und Demontage des Glasboilers

Der festgestellte Mangel des undichten Glasboilers erfordert die sukzessive Demontage der gesamten Glasboilermaschine. Analog der Montageanleitung wird, in umgekehrter Reihenfolge die Labormaschine zerlegt. Dabei muss eine strukturierte Lagerung der Baugruppen und Komponenten beachtet werden.

Demontageschritte:

Verkabelung

Infolge des akuten Fehlers hinsichtlich des Signalübertrags wird auch die Platinen- Einheit (SSR-Platine, Basisplatine, Messplatine) demontiert. Die Basisplatine wird in einer terminierten Übergabe an die Projektleitung zur Identifizierung des fehlenden Signals (Arbeitspaket: Elektronik, Netzteil, NOT-Aus) übergeben. Wenn möglich sollen die Kabelverbindungen der Magnetventile nicht getrennt werden.

Demontage Hydraulik, Flow-Meter

Die Labormaschine wird umgedreht in die Montagehilfe platziert. Da die Glastanks nur verklebt, aber nicht von oben verspannt sind, müssen diese über die Montagehilfe abgestützt werden. Hier können die Hydraulikbaugruppen (BG 2, 3, 9, 10, 18, 19) entnommen werden.

- BG 2, 3, 9, 10, 19:

Die Demontage der Baugruppen ist nicht notwendig.

- BG 18 (1-Zylinder Unterbau Hydraulik):

Diese Baugruppe wird demontiert, um die Fehleranalyse zum fehlenden Flowmeter-Signal durchführen zu können.

Demontage Glastanks und Brühturm auf BG 15 Bodenplatte

Glastanks und Brühturm werden von der Bodenplatte entnommen und zwischengelagert, auch hier ist eine weitere Demontage in Komponenten nicht notwendig.

BG 1 Glasboiler

Analog Montageanleitung wird sukzessive die restliche Glasboilereinheit samt Komponenten demontiert:

- Lösen Verspann- , Boilerdeckel => Entnahme innerer Zylinder

- Lösen Äußerer Spannhacken => Entnahme äußerer Glaszylinder

- Lösen Innerer Spannhacken => Abtrennen der Bodenplatte

- Demontage Boilerboden mit Anbauteilen

Armin Rohnen, 19.10.2024 (Übernahme aus Aufgabenanalyse)

Der Glasboiler ist derzeit an der Dichtfuge des Boilerbodens undicht. In Zusammenarbeit mit dem Team der Detailentwickler wird die Dichtheit der Borosilikat-Glasboiler-Espressomaschine realisiert. Durch die konstruktive, vom Dichtring determinierte, Umgestaltung, der sich im Boilerboden befindenden, fehlerhaften Nut, wird der erste Meilenstein gesetzt. Die endgültige Zielvereinbarung gelingt einerseits, über den überarbeiteten Verschraubmechanismus. Andererseits wird über die Neukonstruktion, des mit zusätzlicher Steifigkeit, über eine Metallplatte, versehenem Boilerdeckel, das anfängliche Problem der Durchbiegung behoben.

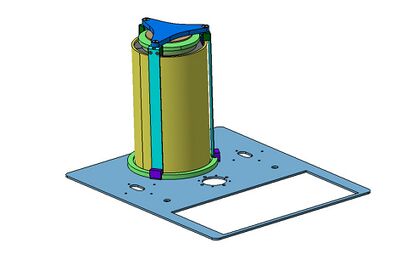

Florian Wörle, 30.11.2023, Montage der Komponenten zur Baugruppe

Der Glasboiler wird auf die Bodenplatte montiert, um so als Baugruppe gelagert werden zu können. Bei der Einlagerung ist nur zu beachten, dass Klötze unter die Bodenplatte gelegt werden müssen, sodass die Anschlüsse nicht verbogen werden.

Mit Aussicht auf den 2-Zylinder Glasboiler, wird noch ein Konzept entwickelt, das die Montage des Boilers auf eine Boiler-Bodenplatte ermöglicht. So kann zukünftig der Boiler modular vormontiert werden und anschließend erst auf die entsprechende (Einzylinder- oder Zweizylinder-) Bodenplatte montiert werden.

Änderungen an der Bodenplatte und dem Boilerboden für den Prototypenbau

Die Bohrungen in der Bodenplatte sind aufgrund von Konstruktionsunstimmigkeiten anzupassen. Die Anschlüsse des Boilerbodens müssen durch die Bohrungen in der Bodenplatte passen.

Die Bohrungen im Boilerboden, an diese die inneren Verspannhaken geschraubt werden, müssen auf 2,5 mm verkleinert werden. Somit ist das Eindrehen von M3 Schrauben in den Boilerboden möglich.

Für die Gewindeeinbringung in den Boilerboden gibt es drei Möglichkeiten.

1. Im Prototypenbau werden M3 Gewindeeinsätze in den Boilerboden eingesetzt.

2. Die Gewinde werden durch einen extra Arbeitsschritt eingeschnitten.

3. Die Gewinde werden durch das Eindrehen der M3 Schrauben geschnitten.

In der Serienfertigung soll die Möglichkeit 3 angewendet werden, um sich extra Arbeitsschritte zu sparen.

Alle genannten erforderlichen Änderungen sind im Wiki einzusehen und werden in der Serienfertigung übernommen.

Werkzeuge für Montage der Komponenten

- Inbusschlüssel 2 mm

- Inbusschlüssel 4 mm

- Fühlerblattlehre

- Drehmomentschlüssel

Montagereihenfolge der Komponenten zur Baugruppe

- Der Boilerboden mit Anbauteilen wird auf die Bodenplatte gesetzt.

- Die inneren Spannhaken werden von unten durch die Bodenplatte und den Boilerboden gesteckt.

- Die inneren Spannhaken werden von unten mit dem Boilerboden verschraubt (Drehmoment 0,45 Nm).

- Die Gummidichtung für den inneren Glaszylinder wird in die vorgesehene Nut in der Bodenplatte eingelegt.

- Der äußere Glaszylinder wird von oben aufgesetzt.

- Die vormontierten äußeren Spannhaken werden über den äußeren Glaszylinder und die inneren Spannhaken geschoben.

- Die äußeren Spannhaken werden an die inneren Spannhaken geschraubt (Drehmoment 0,6 Nm).

- Die äußeren Spannhaken werden mit Versteifungselement an die Bodenplatte geschraubt (Drehmoment 0,6 Nm).

- Der innere Glaszylinder wird von oben in den äußeren Glaszylinder auf seine Dichtung gestellt.

- In den Boilerdeckel wird die Ringschnurdichtung gelegt und beides auf den inneren Glaszylinder aufgelegt.

- Eine Distanzscheibe und die Tellerfeder wird über die Zylinderstifte gelegt.

- Der Verspanndeckel wird aufgelegt. Der Abstand zu den Verspannhaken muss 1mm betragen. Der Abstand kann mit Hilfe der Fühlerblattlehre ermittelt werden. Gegebenenfalls müssen weitere Passscheiben untergelegt werden.

- Der Verspanndeckel wird angezogen (Drehmoment 4,8 Nm).

- Die Armaflex Dichtung wird zwischen den äußeren und den inneren Glaszylinder eingelegt.

Verkabelung des Glasboilers

In der Baugruppe Glasboiler müssen die Heizwendel und die Niveausonde verkabelt werden.

Für die Heizwendel werden zwei Kabel mit 1 mm Durchmesser und 50 cm Länge benötigt. Für den Anschluss der Kabel an die Heizwendel werden 2 Kabelschuhe mit Flachsteckgabel verwendet.

Für die Niveausonde werden zwei Kabel mit 0,5 mm Durchmesser und 50 cm Länge benötigt. Für den Anschluss der Kabel an die Niveausonde wird eine Kabelschuh-Hülse verwendet. Der Masseanschluss wird im Prototypenbau über eine Flachsteckgabel realisiert, deren Enden umgebogen wurden, um ein Abrutschen vom Sensor zu vermeiden. Für die Serienfertigung muss eine andere Lösung gefunden werden, da diese Verbindung Spiel aufweist und somit eine Risikostelle für Kontaktunterbrechung oder Korrosion bildet.

Für den Prototypenbau sind je Kabel ca.10 cm Kabellänge als Puffer vorhergesehen. Die exakte Kabellänge muss beim Einbau der Elektronik bestimmt und im Wiki angepasst werden. Die Kabelfarben sind nach Maschinenvorschrift auszuwählen (im Prototypenbau wurde das aus organisatorischen Gründen vernachlässigt). Für Signalleitungen ist die Farbe grün festgelegt.

Florian Wörle, 25.11.2023, Glaszylinder mit Dichtsystem und Isolierung

Bauteile der Komponente Glaszylinder mit Dichtsystem und Isolierung

Glaszylinder mit Dichtsystem und Isolierung

Erforderliche Verbesserungen für die Serienfertigung

Der innere Glaszylinder soll über die beiden O-Ringe abgedichtet werden. Diese sollen aber nicht die volle Spannkraft des Verspannsystems aufnehmen. Die Glaszylinder dürfen außerdem nicht zu viel Spiel in ihren Führungen im Boilerboden und Deckel haben, da sonst die Dichtungen von den Kanten rutschen können. Das Boilerdichtsystem muss für den Prototypenbau nochmals überarbeitet werden. Die erforderlichen Änderungen sind im Wiki unter dem ToDo Konstruktionsänderungen vermerkt.

Im Prototypenbau wird übergangsweise die O-Ring Dichtung (Teilenummer 118) verwendet. Diese Dichtung kann nicht in die Serienfertigung übernommen werden, da diese unsauber in der Führungsnut liegt.

Die Armaflex-Isolierung wird im Prototypenbau mit dem Messer zugeschnitten. In der Serienfertigung wird diese direkt vom Lieferanten angepasst.

Das Einbringen der zugeschnittenen Isolierung erwies sich im Prototypenbau also äußerst schwierig, da die Aussparungen hinter den Spannhaken kaum erreichbar sind und die Isolierung leicht zerreißt.

Vorschlag:

In der Serienfertigung wird die Armaflex-Isolierung dreiteilig ausgeführt. So kann Diese einfach um die Spannhaken herum gesteckt werden.

Florian Wörle, 23.11.2023, Verspannsystem

Bauteile der Komponente Verspannsystem

Werkzeuge für die Vormontagearbeiten

- Gewindebohrers M3

- Gewindebohrers M6

- Inbusschlüssel 2 mm

Vormontagearbeiten am Verspannsystem in der Serienfertigung

Die drei Bohrungen im Verspanndeckel werden angefast, sodass die M6 Zylinderkopfschrauben eine Ebene mit der Verspanndeckeloberfläche bilden.

In die drei Versteifungselemente oben werden jeweils zwei M3 Durchgangsgewinde geschnitten. Des Weiteren wird jeweils ein M6 Gewinde von oben eingedreht.

In die drei Versteifungselemente unten werden jeweils zwei M3 Gewinde geschnitten.

In die äußeren Spannhaken werden die oberen Versteifungselemente angebracht. Dazu werden die zwei M3x8 Schrauben mit dem 2 mm Inbusschlüssel angezogen. Dabei ist zu beachten, dass die M6 Bohrung, oben im Versteifungselement, mit der Bohrung im Spannhaken fluchtet. Falls dies nicht der Fall ist, muss das Versteifungselement um 180 Grad gedreht werden.

Positionierung der Tellerfeder

Die Tellerfeder wird im Prototypenbau mit dem kleineren Durchmesser auf den Boilerdeckel aufgelegt. Es ist im Betrieb zu überprüfen, ob eine Verformung des Deckels (durch die dynamische Belastung) entsteht und somit die Dichtheit nichtmehr gewährleistet wird. Die Tellerfeder könnte in solch einem Fall andersherum aufgelegt werden, um die Anpresskraft näher an der Dichtung aufzubringen.

Florian Wörle, 16.11.2023, Boilerdeckel

Bauteile der Komponente Boilerdeckel

Werkzeuge für die Montage

- Kombi-Zange

- Hammer

Bearbeitungsschritte in der Serienfertigung

Die Tellerfeder wird durch die drei Zylinderstifte in Position gehalten. Diese sind in die drei Bohrungen im Boilerdeckel einzubringen. Dafür werden die Zylinderstifte mit Hilfe einer Zange in die Bohrungen gedrückt. Die Zylinderstifte sollen 5,8 mm bis 6,8 mm hervorstehen. Falls nötig, kann mit Hilfe des Hammers vorsichtig nachgeholfen werden. Dabei ist zu beachten, dass der Deckel nicht beschädigt wird.

Florian Wörle, 06.11.2023, Boilerboden mit Anbauteilen

Bauteile der Komponente Boilerboden mit Anbauteilen

Werkzeuge für die Montage

Alle Werkzeuge müssen für den Einsatz im Lebensmittelumfeld geeignet sein und vor der Benutzung mechanisch und chemisch (mit Isopropanol) gereinigt werden.

In der Serienfertigung werden folgende Werkzeuge und Betriebsmittel für die Montage des Boilerbodens benötigt:

- Gewindebohrerset G1/4"

- 45° Senker

- Eindrehwerkzeug für Kerbkonus (alternativ M5 Schraube mit Mutter)

- Gabel- /Ringschlüssel 17 mm

- Gabel- /Ringschlüssel 19 mm

- Gabel-/Ringschlüssel 12mm

- Gabel-/Ringschlüssel 10mm

- Anti-Seize Montagepaste

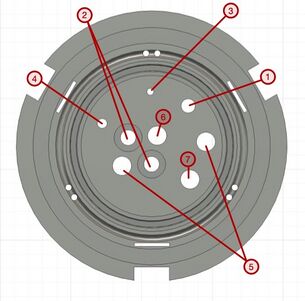

Änderungen am Boilerboden für den Prototypenbau

Die Bohrung (3) für die Niveausonde auf 6,1 mm aufbohren, da ein Gewindeeinsatz (M5) angebracht wird.

Die Bohrung (4) für die Boilerentleerung auf 6,1 mm aufbohren, da ein Gewindeeinsatz (M5) angebracht wird.

Die Bohrung (1) für den Temperatursensor auf 11,8 mm aufbohren.

Die Bohrungen 5,6 und 7 mit einem Flachsenker 20mm von unten einsenken (Tiefe 4 mm).

Diese Änderungen werden in die Konstruktion übernommen werden und sind im Wiki dokumentiert.

Bearbeitungsschritte in der Serienfertigung

Anpassungen an der Bodenplatte

In Bohrung 1 wird ein Innengewinde geschnitten (G1/4"), sodass der Temperatursensor direkt in die Bodenplatte geschraubt werden kann. Dieser dichtet mit Hilfe eines O-Rings gegenüber dem Boilerboden ab.

Die Gewindeeinsätze (M5) werden in die Bohrungen 3 und 4 eingedreht. Zuvor müssen die Kanten der beiden Bohrungen angefast werden, um ein einfacheres Ansetzten der Gewindeeinsätze zu ermöglichen.

Problemerfassung:

Die Niveausonde dichtet gegen den Boilerboden ab, da ihr O-Ring über den Kerbkonus reicht. Die Einschraub-Verschraubung M5 in Bohrung 4 hingegen dichtet nur gegenüber den Gerbkonus ab. Diese Risikostelle für Undichtigkeiten ist zu überprüfen. Falls diese Stelle undicht ist, kann der Kerbkonus auch mit Hilfe eines zuvor gekühlten Sekundenklebers eingeklebt werden. Zuvor müsste ein Aktivator in die Bohrung eingebracht werden. Diese Risikostelle ist im Wiki vermerkt.

Die vier Schneidringverschraubungen in Bohrungen 5,6 und 7 wurden bisher durch vier Muffen, die von unten angesetzt wurden, in Position gehalten. Diese Muffen sind zu kurz, um 3-4 Gewindegänge pro Seite greifen zu können.

Löungsansätze:

- In die Schneidringverschraubungen werden Gewinde gebohrt und anschließend ohne Muffen direkt in den Boilerboden geschraubt

- Eine um ca. 3mm längere Muffe ersetzt die Alte

Lösung:

In der Serienfertigung wird eine Gerade Aufschraub-Verschraubung (Edelstahl, Typ: 946X44-6FF-1/4, Bestell-Nr. 385064) verwendet, um die Muffe und zusätzlich die ELSA Winkel-Einschraub-Verschraubung zu ersetzten. So kann direkt in das Bauteil der Schlauch gesteckt werden.

Die benötigten 90-Grad Winkel sollen in der Fertigung durch Biegen der Rohre umgesetzt werden. Somit spielt es keine Rolle, dass die neue Aufschraub-Verschraubung gerade ist. Im Prototypenbau wurden an dieser Stelle die Elsa Winkel-Steckanschlüsse (Teilenummer 58) verwendet, da noch keine Erfahrungen für die Biegung der Rohre vorhanden ist.

Vorbereitungen für Montage der Anbauteile an den Boilerboden

Bevor die Anbauteile an den Boilerboden angebracht werden, sind die mitgelieferten Dichtungen an den Schneidringverschraubungen gegen O-Ringe zu tauschen.

Des Weiteren sind die Zweikantenschneidringe mit Spezialhärtung in die Schneidringverschraubungen einzulegen. In der Serienfertigung sind beide Arbeitsschritte bei der Warenannahme sinnvoll, da so keine Kleinteile verloren gehen.

Nach Anzugsvorschrift müssen die Schneidringverschraubungen vor der Montage leicht geölt werden. Die Überwurfmutter wird handfest, bis zur fühlbaren Anlage an den Schneidring festgedreht. Anschließend ist diese 1 1/4 Umdrehungen anzuziehen.

Der Innenwiderstand der Heizwendel wird mit Hilfe eines Multimeters gemessen und muss zwischen 49,9 Ohm und 58,2 Ohm betragen.

Montage der Anbauteile an den Boilerboden

1. Die Schneidring- und Aufschraubverschraubung in Bohrung 6 anbringen und handfest anziehen, sodass O-Ringe gut anliegen.

2. Das innere Steigrohr, in Bohrung 6, dünn mit Anti-Seize Montagepaste benetzen und die Verschraubung nach Vorschrift anziehen.

3. Die Heizwendel über das Steigrohr in die Bohrungen 2 setzten und die M-10 Flachmuttern handfest anziehen, sodass O-Ringe gut anliegen. Aufgrund von Fertigungstoleranzen der Heizwendel kann es zu einem Kontakt zum Steigrohr kommen. In diesem Fall vorsichtig die Heizwendel nach aussen biegen.

4. Die Schneidring- und Aufschraubverschraubungen in Bohrungen 5 und 7 anbringen und handfest anziehen, sodass O-Ringe gut anliegen.

5. Die Enden der Wasserwendel dünn mit Anti-Seize Montagepaste benetzten, die Wasserwendel über die Heizwendel setzten und die Verschraubungen nach Vorschrift anziehen. Auch hier auf gleichmäßigen Abstand zur Heizwendel achten.

6. Das Steigrohr in Bohrung 7 dünn mit Anti-Seize Montagepaste benetzen und die Verschraubung nach Vorschrift anziehen.

7. Den O-Ring auf den Temperatursensor stülpen und den Temperatursensor von unten in Bohrung 1 handfest eindrehen, sodass O-Ring gut anliegt.

8. Die Niveausonde 250 von unten in den Gewindeeinsatz, in Bohrungen 3, handfest eindrehen, sodass O-Ring gut anliegt.

9. Die ELSA Gerade Einschraub-Verschraubung von unten in Bohrung 4 handfest eindrehen, sodass O-Ring gut anliegt.

(10. Nur für Prototypenbau: ELSA Winkel-Steckanschlüsse in die Anschlüsse der Wasserwendel und des äußeren Steigrohrs stecken.)

Dichtheitsprüfung der Wasserwendel

Um die Dichtheit der Wasserwendel zu überprüfen, wird ein Prüfdruck von 16 bar (Luft) an die Anschlüsse angelegt. Die Wasserwendel verliert ca. 0,2 bar pro Stunde, ist somit ausreichend dicht. In der Vorserienfertigung muss diese Prüfung noch einige male durchgeführt werden, um eine Wiederholsicherheit, bei gleichem Montagevorgehen garantieren zu können. In der Serienfertigung ist die Dichtheitsprüfung dann nicht mehr notwendig.

Florian Wörle, 25.10.2023, Komponenten

Komponenten des Glasboilers

Die Baugruppe Glasboiler wird in vier Komponenten unterteilt:

- Der Glaszylinder mit Dichtring und Isolierung (Komponenten-ID 1)

- Der Boilerdeckel (Komponenten-ID 2)

- Der Boilerboden mit Anbauteilen (Komponenten-ID 3)

- Die Verspannung (Komponenten-ID 4)

Diese Komponenten werden nacheinander vormontiert und am Ende zur Baugruppe zusammengefügt.

Armin Rohnen, 19.07.2023

Änderungsumfang

Für die Inbetriebnahme der 1-Zylinder-Glasboilermaschine muss der vorhandene Glasboilerprototyp in einigen Bauteilen geändert werden. Der Boiler ist mit überarbeiteten Boilerboden, geändertem Verspanndeckel und neuem Verspannungsmechanismus aufzubauen.

Schneidringverschraubungen

Es müssen an allen Schneidringverschraubungen die Schneidringe ausgetauscht werden.

Prüfumfang

Vor dem Wiederzusammenbau des Boilers ist die Wasserwendel mit 16 Bar Prüfdruck auf Dichtheit zu prüfen.

Nach dem Wiederzusammenbau ist der gesamte Boiler auf Dichtheit zu prüfen und anschließend sind Aufheizversuche durchzuführen.

Dokumentation

Alle erforderlichen Arbeitsschritte des Boilerzusammenbaus sind in einer Montageanleitung zu dokumentieren.