Mechanische Nachbearbeitungsmethoden Recherche: Unterschied zwischen den Versionen

(Die Seite wurde neu angelegt: „= Vincent Greinecker, 08.11.2024 = Eingangsinformationen * Aufgabenstellung Ausgangsinformationen * Informationen zu den einzelnen Nachbearbeitungsmethoden * Vorgehensweise zur Durchführung der Versuche Eine der verbreitetsten Nachbearbeitungsmöglichkeiten in der herkömmlichen Fertigung von Teilen liegt in der mechanischen Nachbearbeitung. In der zerspanenden Fertigung sind beispielsweise Verfahren wie Schleifen, Fräsen oder Drehen sehr verbreitet.…“) |

|||

| (7 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 11: | Zeile 11: | ||

Ziel ist der Gewinn eines fundierten Verständnisses, auf welche Weise sich die unterschiedlichen mechanischen Nachbearbeitungsmethoden auf die Qualität der gedruckten Teile auswirken und welche Verfahren gegenüber welchen Werkstoffen am besten geeignet sind. | Ziel ist der Gewinn eines fundierten Verständnisses, auf welche Weise sich die unterschiedlichen mechanischen Nachbearbeitungsmethoden auf die Qualität der gedruckten Teile auswirken und welche Verfahren gegenüber welchen Werkstoffen am besten geeignet sind. | ||

Der Beginn der Bearbeitung dieser Untersuchung besteht darin, eine umfassende Recherche möglicher mechanischer Nachbearbeitungsverfahren durchzuführen. Es gilt herauszufinden, welche Methoden geeignet sein könnten und unter welchen Voraussetzungen sie zum Einsatz kommen können. Außerdem soll in diesem Arbeitspaket die Vorgehensweise für die Durchführung der Versuche festgelegt werden. | Der Beginn der Bearbeitung dieser Untersuchung besteht darin, eine umfassende Recherche möglicher mechanischer Nachbearbeitungsverfahren durchzuführen. Es gilt herauszufinden, welche Methoden geeignet sein könnten und unter welchen Voraussetzungen sie zum Einsatz kommen können. Außerdem soll in diesem Arbeitspaket die Vorgehensweise für die Durchführung der Versuche festgelegt werden. | ||

=Nachbearbeitungsverfahren Drehen (LS)= | |||

Drehen ist ein spanendes Fertigungsverfahren mit dem hauptsächlich axialsymmetrische Bauteile bearbeitet werden. Durch die Nachbearbeitung der 3D-gedruckten Bauteile mit der Drehmaschine sollen gute Oberflächenqualitäten der Bauteile erreicht werden, deren Optik nicht mehr den Bauteilen aus dem 3D-Drucker ähnelt. | |||

Das Drehen kommt für die Nachbearbeitung durch mehrere Gründe in Frage unter anderem weil die Drehzahl und der Vorschub auf einen genauen Wert eingestellt werden können, was zu einer Standardisierung der Bearbeitung führt. Durch die stabile und definierte Aufspannung im Backenfutter wird eine sichere Fixierung des Werkstücks gewährleistet und bei langen Werkstücken ist es zur zusätzlichen Stabilisierung möglich eine Lünette zu verwenden. Weiterhin führt die Stabilität der Werkzeugschneide dazu, dass Vibrationen minimiert und das Rattern verhindert wird, was die Oberflächengüte ansonsten negativ beeinflussen würde. Zudem bietet das Drehen eine hohe Wiederholgenauigkeit, was den Prozess leicht automatisierbar | |||

macht und somit gleichbleibende Ergebnisse gewährleistet. Als letzten Punkt der für die Bearbeitung mit der Drehbank spricht ist der Vorteil der Maßhaltigkeit zu nennen, da die Materialabtragung genau einstellbar ist. | |||

Dennoch gibt es einige Punkte, die beim Drehen beachtet werden müssen, wie zum Beispiel der Aufbau des Werkstücks. Dieser sollte nach Möglichkeit einem achsensymmetrischen Aufbau entsprechen, damit die Bauteile einfach im Dreibackenfutter gespannt und bearbeitet werden können. Es ist auch möglich Bauteile ohne Achsensymmetrie in der Drehbank zu bearbeiten, aber dies führt zu einem erheblichen Mehraufwand beim Spannen der Bauteile. Außerdem sollte das Werkstück beim Drehen eine Spannmöglichkeit, wie zum Beispiel einen Sechskant haben, was auch bei der Konstruktion der Bauteile zu beachten ist. Ein weiterer sehr wichtiger Aspekt bei der Bearbeitung der 3D-gedruckten Bauteile auf der Drehbank ist die Verwendung von Werkzeugen mit sehr scharfen Schneiden. Dies begründet sich darin, dass durch scharfe Werkzeugschneiden geringe Schnitt- und Vorschubkräfte auftreten und es zu einem guten und weichen Spanfluss kommt [155]. Da Kunststoffteile bereits bei geringen Temperaturerhöhungen zu Verformung neigen, muss unbedingt auf die Temperatur während der Zerspanung geachtet werden. | |||

==Werkstück für den Drehversuch== | |||

Als Werkstück für den Drehversuch wurde ein Körper konstruiert. Durch den Sechskant kann das Werkstück sicher im Dreibackenfutter der Drehbank gespannt werden. | |||

Für das Drucken der Bauteile wurden diese Parameter verwendet: | |||

{| class="wikitable" | |||

|+ | |||

!Material | |||

!Layerhöhe in mm | |||

!Anzahl vertikale Konturhüllen | |||

!Ausrichtung auf dem Druckbett | |||

!Düsendurchmesser in mm | |||

|- | |||

|Sunlu PLA | |||

|0,2 | |||

|4 | |||

|Sechskant auf dem Druckbett | |||

|0,4 | |||

|- | |||

|Extrudr GreenTec Pro | |||

|0,2 | |||

|4 | |||

|Sechskant auf dem Druckbett | |||

|0,4 | |||

|- | |||

|Creality Cr-Wood | |||

|0,2 | |||

|4 | |||

|Sechskant auf dem Druckbett | |||

|0,4 | |||

|- | |||

|Extrudr PETG | |||

|0,2 | |||

|4 | |||

|Sechskant auf dem Druckbett | |||

|0,4 | |||

|} | |||

[[Datei:Werkstück für den Drehversuch.png|mini|Versuchswerkstück Drehversuch|links]] | |||

==verwendete Materialien/Werkzeuge/Maschinen== | |||

Beim Drehversuch wird mit einer Wendeschneidplatte mit Eckenradius 0,1 mm gearbeitet. Dadurch soll eine sehr feine Oberflächengüte erzielt werden, was sich durch folgende Formel (1) begründet in der r den Eckenradius der Wendeschneidplatte angibt und <math>R_z</math> ein Maß für die Oberflächengüte ist. Je kleiner <math>R_z</math>, desto besser die Oberflächengüte. [155] | |||

<math>R_z = \frac{f^2}{8 \cdot r}</math> (1) | |||

Um die Temperaturen während der Zerspanung gering zu halten soll außerdem ein Schmiermittel verwendet werden. | |||

==Versuchsablauf== | |||

Die Versuchswerkstücke werden für die Bearbeitung nacheinander in das Dreibackenfutter eingespannt und bearbeitet. Die Parameter anhand derer die Bauteile bearbeitet werden sind im folgenden in Form einer Tabelle aufgelistet. Dabei wird jedes Material mit den gleichen Fertigungsparametern bearbeitet um eine Vergleichbarkeit sicherzustellen. | |||

{| class="wikitable" | |||

|+ | |||

!Schnitttiefe [mm] | |||

!Drehzahl | |||

[1/min] | |||

!Vorschubgeschwindigkeit | |||

[mm/min] | |||

|- | |||

|0,2 | |||

|1600 | |||

|0,05 | |||

|- | |||

|0,15 | |||

|1600 | |||

|0,05 | |||

|- | |||

|0,1 | |||

|1600 | |||

|0,05 | |||

|- | |||

|0,05 | |||

|1600 | |||

|0,05 | |||

|} | |||

== Auswertung der Versuchsergebnisse == | |||

Nachdem die Bauteile in der Drehmaschine bearbeitet wurden, wird jedes Werkstück mit Hilfe eines vorgefertigten Auswertungsprotokoll hinsichtlich der Oberfläche und der Maßhaltigkeit bewertet. | |||

[[Datei:Bewertungsprotokoll Drehen.png|mini|Bewertungsprotokoll Drehen|links]] | |||

=Nachbearbeitungsverfahren Schleifen und Polieren= | |||

Beim Schleifen werden die obersten Schichten der Bauteile mit verschiedenen Schleifstoffen abgetragen, um die charakteristische Rillenstruktur der 3D-gedruckten Oberflächen möglichst zu entfernen. Durch das anschließende Polieren wird die Oberflächenqualität weiter verbessert. | |||

==Werkstück für den Versuch== | |||

Als Werkstück für den Schleifversuch wird das gleiche Werkstück verwendet wie beim Drehversuch. Dies ist dadurch begründet, dass das Schleifen an der Drehbank eine gleichmäßigere Materialabtragung gewährleistet als das Schleifen per Hand. Dadurch sollen Fehler durch Wiederholungenauigkeit vermieden werden. Für das Herstellen der Druckteile werden die gleichen Parameter verwendet wie im Drehversuch. | |||

==verwendete Materialien/Werkzeuge/Maschinen== | |||

Im Schleifversuch wird eine Drehbank als Bearbeitungsmaschine eingesetzt. Die Materialabtragung erfolgt mit einem Schleifklotz und Schleifpapieren unterschiedlicher Körnung. Zum Polieren wird eine Polierpaste und ein Polierschwamm verwendet. | |||

==Versuchsablauf== | |||

Zunächst werden die verschiedenen Werkstücke, welche sich nur in ihrem Material unterscheiden, mit Schleifpapier stufenweise, von grob bis fein, angeschliffen bis die Rillen vom 3D-Druck nicht mehr sichtbar sind und im Nachgang poliert. | |||

Die optimale Drehzahl für die Bearbeitung wird dabei während des Schleifversuchs am Anfang mit Hilfe eines Versuchsteils erprobt. Die Vorgehensweise der Bearbeitung wird dabei im Folgenden beschrieben: | |||

{| class="wikitable" | |||

|+ | |||

!Verfahrensschritt | |||

!Paramter | |||

!Beschreibung | |||

|- | |||

|Schleifen | |||

|Schleifpapierkörnung: 80 | |||

|Schleifen bis die Rillen vom 3D-Druck nicht mehr sichtbar sind | |||

|- | |||

|Schleifen | |||

|Schleifpapierkörnung: 120 | |||

| | |||

|- | |||

|Schleifen | |||

|Schleifpapierkörnung: 220 | |||

| | |||

|- | |||

|Schleifen | |||

|Schleifpapierkörnung: 600 | |||

| | |||

|- | |||

|Schleifen | |||

|Schleifpapierkörnung: 800 | |||

| | |||

|- | |||

|Polieren | |||

| | |||

| | |||

|} | |||

== Auswertung der Versuchsergebnisse == | |||

Nachdem die Bauteile bearbeitet wurden, wird jedes Werkstück mit Hilfe eines vorgefertigten Auswertungsprotokoll hinsichtlich der Oberfläche und der Maßhaltigkeit bewertet. | |||

[[Datei:Bewertungsprotokoll Schleifen und Polieren.png|mini|Bewertungsprotokoll Schleifen und Polieren|links]] | |||

= Nachbearbeitungsverfahren Füllern, Schleifen, Lackieren = | |||

Bei diesem Arbeitspaket sollen die 3D-gedruckten Oberflächen mit Hilfe von Füllern und Lackieren nachbearbeitet werden. Die typischen Rillen, die durch das Drucken entstehen, werden mit Hilfe des Füllers geschlossen und um die gewünschte Oberfläche zu erhalten anschließend noch lackiert. | |||

== Werkstück für den Versuch == | |||

Als Werkstück für den Versuch wird ein sphärischer Körper benutzt. Die Vorteile dieses Volumenkörpers liegen darin, dass man nach dem Lackieren die Lichtbrechung an der Halbkugel gut beobachten kann und somit die lackierte Oberfläche gut bewerten kann. | |||

[[Datei:Versuchswerkstück Füllern,Lackieren.png|mini|Versuchswerkstück Füllern, Schleifen, Lackieren|links]] | |||

== verwendete Materialien/Werkzeuge == | |||

In diesem Versuch werden verschiedene Materialien verwendet. Zunächst kommt ein „Plastic Primer“ zum Einsatz, um eine Verbindung zwischen der Kunststoffoberfläche und der darüberliegenden Füllerschicht herzustellen. Für das Füllern wird ein „Füllerspray“ verwendet. Zwischen den einzelnen Füllerschichten und vor dem Lackieren wird die Oberfläche mit Schleifpapier der Körnungsgrößen 800 und 1000 bearbeitet. Abschließend erfolgt das Lackieren mit einem „2-Schicht-Klarlack“. | |||

== Versuchsablauf == | |||

Der Versuchsablauf erfolgt in den Schritten Füllern mit Zwischenschleifen, Vorschleifen vor dem Lackieren und abschließenden Lackieren der Bauteiloberfläche. | |||

{| class="wikitable" | |||

|- | |||

! Schritt!! Parameter!! Beschreibung | |||

|- | |||

| Füllern|| || Schichtweises Füllern der Oberfläche bis keine Rillen mehr sichtbar sind, Füllerschichten zwischenschleifen | |||

|- | |||

| Zwischenschleifen|| Schleifpapierkörnung: 800, 1000|| | |||

|- | |||

| Vorschleifen|| Schleifpapierkörnung: 1000|| Vorschleifen vor dem Lackieren der Bauteile | |||

|- | |||

| Lackieren|| || | |||

|} | |||

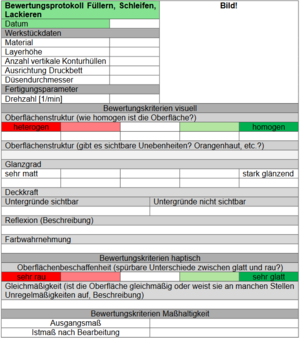

==Auswertung der Versuchsergebnisse == | |||

Nachdem die Bauteile bearbeitet wurden, wird jedes Werkstück mit Hilfe eines vorgefertigten Auswertungsprotokoll hinsichtlich der Oberfläche und der Maßhaltigkeit bewertet. | |||

[[Datei:Bewertungsprotokoll Füllern,Schleifen,Lackieren.png|mini|Bewertungsprotokoll Füllern, Schleifen, Lackieren|links]] | |||

Aktuelle Version vom 20. Januar 2025, 12:37 Uhr

Vincent Greinecker, 08.11.2024

Eingangsinformationen

- Aufgabenstellung

Ausgangsinformationen

- Informationen zu den einzelnen Nachbearbeitungsmethoden

- Vorgehensweise zur Durchführung der Versuche

Eine der verbreitetsten Nachbearbeitungsmöglichkeiten in der herkömmlichen Fertigung von Teilen liegt in der mechanischen Nachbearbeitung. In der zerspanenden Fertigung sind beispielsweise Verfahren wie Schleifen, Fräsen oder Drehen sehr verbreitet. Dieses Arbeitspaket zielt darauf ab, mögliche Methoden zu identifizieren und zu erproben und hinsichtlich ihrer Auswirkungen auf die Optik und Maßhaltigkeit der Teile zu bewerten. Des Weiteren soll die Machbarkeit dieser Verfahren in einer Serienproduktion diskutiert werden. Ziel ist der Gewinn eines fundierten Verständnisses, auf welche Weise sich die unterschiedlichen mechanischen Nachbearbeitungsmethoden auf die Qualität der gedruckten Teile auswirken und welche Verfahren gegenüber welchen Werkstoffen am besten geeignet sind. Der Beginn der Bearbeitung dieser Untersuchung besteht darin, eine umfassende Recherche möglicher mechanischer Nachbearbeitungsverfahren durchzuführen. Es gilt herauszufinden, welche Methoden geeignet sein könnten und unter welchen Voraussetzungen sie zum Einsatz kommen können. Außerdem soll in diesem Arbeitspaket die Vorgehensweise für die Durchführung der Versuche festgelegt werden.

Nachbearbeitungsverfahren Drehen (LS)

Drehen ist ein spanendes Fertigungsverfahren mit dem hauptsächlich axialsymmetrische Bauteile bearbeitet werden. Durch die Nachbearbeitung der 3D-gedruckten Bauteile mit der Drehmaschine sollen gute Oberflächenqualitäten der Bauteile erreicht werden, deren Optik nicht mehr den Bauteilen aus dem 3D-Drucker ähnelt.

Das Drehen kommt für die Nachbearbeitung durch mehrere Gründe in Frage unter anderem weil die Drehzahl und der Vorschub auf einen genauen Wert eingestellt werden können, was zu einer Standardisierung der Bearbeitung führt. Durch die stabile und definierte Aufspannung im Backenfutter wird eine sichere Fixierung des Werkstücks gewährleistet und bei langen Werkstücken ist es zur zusätzlichen Stabilisierung möglich eine Lünette zu verwenden. Weiterhin führt die Stabilität der Werkzeugschneide dazu, dass Vibrationen minimiert und das Rattern verhindert wird, was die Oberflächengüte ansonsten negativ beeinflussen würde. Zudem bietet das Drehen eine hohe Wiederholgenauigkeit, was den Prozess leicht automatisierbar macht und somit gleichbleibende Ergebnisse gewährleistet. Als letzten Punkt der für die Bearbeitung mit der Drehbank spricht ist der Vorteil der Maßhaltigkeit zu nennen, da die Materialabtragung genau einstellbar ist.

Dennoch gibt es einige Punkte, die beim Drehen beachtet werden müssen, wie zum Beispiel der Aufbau des Werkstücks. Dieser sollte nach Möglichkeit einem achsensymmetrischen Aufbau entsprechen, damit die Bauteile einfach im Dreibackenfutter gespannt und bearbeitet werden können. Es ist auch möglich Bauteile ohne Achsensymmetrie in der Drehbank zu bearbeiten, aber dies führt zu einem erheblichen Mehraufwand beim Spannen der Bauteile. Außerdem sollte das Werkstück beim Drehen eine Spannmöglichkeit, wie zum Beispiel einen Sechskant haben, was auch bei der Konstruktion der Bauteile zu beachten ist. Ein weiterer sehr wichtiger Aspekt bei der Bearbeitung der 3D-gedruckten Bauteile auf der Drehbank ist die Verwendung von Werkzeugen mit sehr scharfen Schneiden. Dies begründet sich darin, dass durch scharfe Werkzeugschneiden geringe Schnitt- und Vorschubkräfte auftreten und es zu einem guten und weichen Spanfluss kommt [155]. Da Kunststoffteile bereits bei geringen Temperaturerhöhungen zu Verformung neigen, muss unbedingt auf die Temperatur während der Zerspanung geachtet werden.

Werkstück für den Drehversuch

Als Werkstück für den Drehversuch wurde ein Körper konstruiert. Durch den Sechskant kann das Werkstück sicher im Dreibackenfutter der Drehbank gespannt werden.

Für das Drucken der Bauteile wurden diese Parameter verwendet:

| Material | Layerhöhe in mm | Anzahl vertikale Konturhüllen | Ausrichtung auf dem Druckbett | Düsendurchmesser in mm |

|---|---|---|---|---|

| Sunlu PLA | 0,2 | 4 | Sechskant auf dem Druckbett | 0,4 |

| Extrudr GreenTec Pro | 0,2 | 4 | Sechskant auf dem Druckbett | 0,4 |

| Creality Cr-Wood | 0,2 | 4 | Sechskant auf dem Druckbett | 0,4 |

| Extrudr PETG | 0,2 | 4 | Sechskant auf dem Druckbett | 0,4 |

verwendete Materialien/Werkzeuge/Maschinen

Beim Drehversuch wird mit einer Wendeschneidplatte mit Eckenradius 0,1 mm gearbeitet. Dadurch soll eine sehr feine Oberflächengüte erzielt werden, was sich durch folgende Formel (1) begründet in der r den Eckenradius der Wendeschneidplatte angibt und ein Maß für die Oberflächengüte ist. Je kleiner , desto besser die Oberflächengüte. [155]

(1)

Um die Temperaturen während der Zerspanung gering zu halten soll außerdem ein Schmiermittel verwendet werden.

Versuchsablauf

Die Versuchswerkstücke werden für die Bearbeitung nacheinander in das Dreibackenfutter eingespannt und bearbeitet. Die Parameter anhand derer die Bauteile bearbeitet werden sind im folgenden in Form einer Tabelle aufgelistet. Dabei wird jedes Material mit den gleichen Fertigungsparametern bearbeitet um eine Vergleichbarkeit sicherzustellen.

| Schnitttiefe [mm] | Drehzahl

[1/min] |

Vorschubgeschwindigkeit

[mm/min] |

|---|---|---|

| 0,2 | 1600 | 0,05 |

| 0,15 | 1600 | 0,05 |

| 0,1 | 1600 | 0,05 |

| 0,05 | 1600 | 0,05 |

Auswertung der Versuchsergebnisse

Nachdem die Bauteile in der Drehmaschine bearbeitet wurden, wird jedes Werkstück mit Hilfe eines vorgefertigten Auswertungsprotokoll hinsichtlich der Oberfläche und der Maßhaltigkeit bewertet.

Nachbearbeitungsverfahren Schleifen und Polieren

Beim Schleifen werden die obersten Schichten der Bauteile mit verschiedenen Schleifstoffen abgetragen, um die charakteristische Rillenstruktur der 3D-gedruckten Oberflächen möglichst zu entfernen. Durch das anschließende Polieren wird die Oberflächenqualität weiter verbessert.

Werkstück für den Versuch

Als Werkstück für den Schleifversuch wird das gleiche Werkstück verwendet wie beim Drehversuch. Dies ist dadurch begründet, dass das Schleifen an der Drehbank eine gleichmäßigere Materialabtragung gewährleistet als das Schleifen per Hand. Dadurch sollen Fehler durch Wiederholungenauigkeit vermieden werden. Für das Herstellen der Druckteile werden die gleichen Parameter verwendet wie im Drehversuch.

verwendete Materialien/Werkzeuge/Maschinen

Im Schleifversuch wird eine Drehbank als Bearbeitungsmaschine eingesetzt. Die Materialabtragung erfolgt mit einem Schleifklotz und Schleifpapieren unterschiedlicher Körnung. Zum Polieren wird eine Polierpaste und ein Polierschwamm verwendet.

Versuchsablauf

Zunächst werden die verschiedenen Werkstücke, welche sich nur in ihrem Material unterscheiden, mit Schleifpapier stufenweise, von grob bis fein, angeschliffen bis die Rillen vom 3D-Druck nicht mehr sichtbar sind und im Nachgang poliert. Die optimale Drehzahl für die Bearbeitung wird dabei während des Schleifversuchs am Anfang mit Hilfe eines Versuchsteils erprobt. Die Vorgehensweise der Bearbeitung wird dabei im Folgenden beschrieben:

| Verfahrensschritt | Paramter | Beschreibung |

|---|---|---|

| Schleifen | Schleifpapierkörnung: 80 | Schleifen bis die Rillen vom 3D-Druck nicht mehr sichtbar sind |

| Schleifen | Schleifpapierkörnung: 120 | |

| Schleifen | Schleifpapierkörnung: 220 | |

| Schleifen | Schleifpapierkörnung: 600 | |

| Schleifen | Schleifpapierkörnung: 800 | |

| Polieren |

Auswertung der Versuchsergebnisse

Nachdem die Bauteile bearbeitet wurden, wird jedes Werkstück mit Hilfe eines vorgefertigten Auswertungsprotokoll hinsichtlich der Oberfläche und der Maßhaltigkeit bewertet.

Nachbearbeitungsverfahren Füllern, Schleifen, Lackieren

Bei diesem Arbeitspaket sollen die 3D-gedruckten Oberflächen mit Hilfe von Füllern und Lackieren nachbearbeitet werden. Die typischen Rillen, die durch das Drucken entstehen, werden mit Hilfe des Füllers geschlossen und um die gewünschte Oberfläche zu erhalten anschließend noch lackiert.

Werkstück für den Versuch

Als Werkstück für den Versuch wird ein sphärischer Körper benutzt. Die Vorteile dieses Volumenkörpers liegen darin, dass man nach dem Lackieren die Lichtbrechung an der Halbkugel gut beobachten kann und somit die lackierte Oberfläche gut bewerten kann.

verwendete Materialien/Werkzeuge

In diesem Versuch werden verschiedene Materialien verwendet. Zunächst kommt ein „Plastic Primer“ zum Einsatz, um eine Verbindung zwischen der Kunststoffoberfläche und der darüberliegenden Füllerschicht herzustellen. Für das Füllern wird ein „Füllerspray“ verwendet. Zwischen den einzelnen Füllerschichten und vor dem Lackieren wird die Oberfläche mit Schleifpapier der Körnungsgrößen 800 und 1000 bearbeitet. Abschließend erfolgt das Lackieren mit einem „2-Schicht-Klarlack“.

Versuchsablauf

Der Versuchsablauf erfolgt in den Schritten Füllern mit Zwischenschleifen, Vorschleifen vor dem Lackieren und abschließenden Lackieren der Bauteiloberfläche.

| Schritt | Parameter | Beschreibung |

|---|---|---|

| Füllern | Schichtweises Füllern der Oberfläche bis keine Rillen mehr sichtbar sind, Füllerschichten zwischenschleifen | |

| Zwischenschleifen | Schleifpapierkörnung: 800, 1000 | |

| Vorschleifen | Schleifpapierkörnung: 1000 | Vorschleifen vor dem Lackieren der Bauteile |

| Lackieren |

Auswertung der Versuchsergebnisse

Nachdem die Bauteile bearbeitet wurden, wird jedes Werkstück mit Hilfe eines vorgefertigten Auswertungsprotokoll hinsichtlich der Oberfläche und der Maßhaltigkeit bewertet.