Düsendurchmesser: Unterschied zwischen den Versionen

| Zeile 29: | Zeile 29: | ||

== Einstellungen im Slicer == | == Einstellungen im Slicer == | ||

In '''Cura''' lässt sich der Düsendurchmesser | Die Angabe des Düsendurchmessers ist eine der zentralen Grundeinstellungen im Slicer, da sie sich direkt auf Parameter wie Linienbreite, Flussrate und Extrusionsmenge auswirkt. Die Umsetzung dieser Einstellung unterscheidet sich je nach Slicer deutlich. | ||

In '''Cura''' lässt sich der Düsendurchmesser über die Druckerkonfiguration eintragen: | |||

''Drucker verwalten → Geräteeinstellungen → Extruder 1''. | ''Drucker verwalten → Geräteeinstellungen → Extruder 1''. | ||

Damit stellen sich sämtliche Linienbreitenparameter automatisch auf den Wert der Düse setzen lassen. Diese Funktion vereinfacht die Handhabung, führt jedoch nicht zu idealen Druckbedingungen, da sie keine Optimierung für bestimmte Geometrien oder Drucksituationen vornimmt. | |||

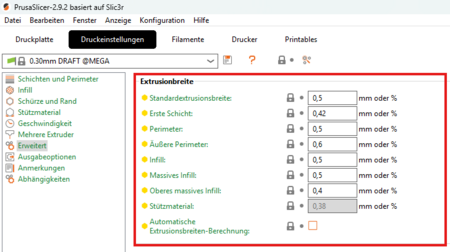

'''PrusaSlicer''' geht hier deutlich weiter: Eine Funktion zur automatischen Linienbreitenanpassung erlaubt es dem Programm, die optimale Linienbreite für unterschiedliche Bereiche des Drucks dynamisch zu berechnen. Die tatsächliche Linienbreite kann dabei leicht von der Düsenbreite abweichen, um die Druckqualität zu verbessern oder bestimmte Geometrien besser darzustellen. | |||

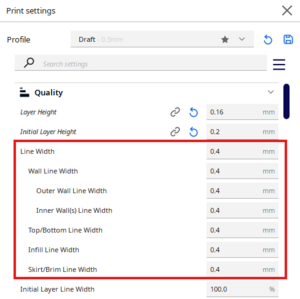

Im '''OrcaSlicer''' erfolgt die Anpassung ebenfalls über die Linienbreitenparameter im Reiter ''Qualität''. Eine automatische Anpassung wie im PrusaSlicer ist hier nicht implementiert, die Einstellungen müssen manuell angepasst oder über Profile gesteuert werden. | |||

Für die vorliegende Untersuchung wurde '''Cura''' verwendet, da sich dort die Düsengröße eindeutig definieren und kontrollieren lässt. Dennoch sollte beachtet werden, dass fortschrittlichere Slicer-Logiken wie die automatische Linienbreitenanpassung in PrusaSlicer in dieser Betrachtung unberücksichtigt bleiben um die Vergleichbarkeit zu wahren. | |||

{| class="wikitable" style="text-align: center; border: none;" | {| class="wikitable" style="text-align: center; border: none;" | ||

|- | |- | ||

| Zeile 47: | Zeile 50: | ||

| '''Cura''': Fenster zur Linienbreiteneinstellung | | '''Cura''': Fenster zur Linienbreiteneinstellung | ||

| '''OrcaSlicer''': Reiter zur Linienbreiteneinstellung | | '''OrcaSlicer''': Reiter zur Linienbreiteneinstellung | ||

| '''PrusaSlicer''': Fenster zur | | '''PrusaSlicer''': Fenster zur Linienbreitensteuerung | ||

|} | |} | ||

Aktuelle Version vom 23. Juni 2025, 14:54 Uhr

Einfluss unterschiedlicher Düsendurchmesser auf die Druckqualität, Simon Besl, 09.05.2025

Die Auswahl des geeigneten Düsendurchmessers ist ein zentraler Faktor im FDM-3D-Druck, da er direkt Einfluss auf Druckzeit, Maßhaltigkeit, Detailgenauigkeit und Oberflächenqualität nimmt. Während kleinere Düsen eine hohe Präzision bei feinen Geometrien ermöglichen, lassen sich mit größeren Düsen deutlich kürzere Druckzeiten erzielen – ein Aspekt, der insbesondere bei funktionalen Bauteilen oder der Kleinserienfertigung an Bedeutung gewinnt.

Ziel dieser Untersuchung war es daher, den Einfluss verschiedener Düsendurchmesser auf die resultierende Druckqualität systematisch zu analysieren. Im Mittelpunkt standen dabei Maßhaltigkeit, Oberflächenbeschaffenheit und Detailabbildung sowie das Verhalten bei Überhängen. Besonderes Interesse galt der Frage, ob sich mit größeren Düsen unter bestimmten Bedingungen sogar qualitative Vorteile erzielen lassen – beispielsweise durch bessere Schichtanbindung oder stabilere Druckverhältnisse bei komplexeren Strukturen.

Die Untersuchung wurde unter reproduzierbaren Bedingungen durchgeführt und durch eine technische sowie subjektive Bewertung der Druckergebnisse ergänzt, um praxisrelevante Empfehlungen zur Wahl des Düsendurchmessers ableiten zu können.

Testaufbau

Die Versuche wurden auf einem Anycubic i3 Mega S durchgeführt. Der Drucker zählt zu den gängigen Einsteigermodellen im Bereich des FDM-Drucks und verfügt über ein offenes System, das manuelle Eingriffe wie den Austausch von Düsen unkompliziert ermöglicht. Eine automatische Nivellierfunktion ist nicht vorhanden, weshalb der Abstand zwischen Düse und Druckbett manuell eingestellt werden muss.

Als Slicer-Software wurde Cura (Version 5.10) verwendet. Cura ist die vom Hersteller empfohlene Software für diesen Drucker und bietet eine benutzerfreundliche Oberfläche sowie direkte Einstellmöglichkeiten für den Düsendurchmesser. Das verwendete Filament war GreenTEC Pro der Firma Extrudr, ein biobasierter Werkstoff, der sich durch zuverlässige Druckeigenschaften und hohe Maßhaltigkeit auszeichnet. Es wurde bereits in vorherigen Arbeitspaketen erfolgreich eingesetzt.

Untersucht wurden vier verschiedene Düsendurchmesser: 0,2 mm, 0,4 mm, 0,6 mm und 0,8 mm. Zum Einsatz kamen dabei handelsübliche V6-Düsen, die mit dem Hotend des Druckers kompatibel sind. Eine 1,0 mm-Düse wurde nicht berücksichtigt, da sie in ersten Tests keine ausreichende Detailtreue erzielte und für die vorgesehenen Geometrien als ungeeignet eingeschätzt wurde.

Die Schichthöhe wurde einheitlich auf 0,16 mm festgelegt. Dieser Wert stellt die größtmögliche empfohlene Schichtdicke für eine 0,2 mm-Düse dar und sorgt gleichzeitig dafür, dass auch mit der 0,8 mm-Düse noch ein stabiler Materialauftrag möglich ist. Auf diese Weise konnte ein einheitlicher Vergleich der verschiedenen Düsendurchmesser gewährleistet werden, ohne die jeweilige Düse über ihre praxisgerechten Grenzen hinaus zu belasten. Weitere relevante Druckparameter wie Düsentemperatur, Druckbett-Temperatur, Kühlverhalten und Bewegungsgeschwindigkeit wurden über alle Versuche hinweg konstant gehalten. Die konkreten Einstellungen orientierten sich an den auf der Projekt-Wikiseite Optimierung Druckparameter dokumentierten Werten, die im Rahmen einer separaten Untersuchung als besonders druckstabil identifiziert wurden.

Beschreibung des Testobjekts

Zur Bewertung der Auswirkungen unterschiedlicher Düsendurchmesser wurde ein eigenes Testobjekt konstruiert. Ziel war es, möglichst viele drucktechnisch relevante Merkmale in kompakter Form zu vereinen, um Unterschiede hinsichtlich Maßhaltigkeit, Detailtreue, Überhangverhalten und Oberflächenqualität erfassen zu können.

Das Testmodell besteht aus mehreren Bereichen mit gezielten Herausforderungen für den 3D-Druck. Dazu zählen freistehende Überhänge mit unterschiedlichen Neigungswinkeln, feine Schriftzüge, definierte Wandstärken sowie rechteckige Geometrien mit bekannten Sollmaßen zur späteren Vermessung. Darüber hinaus wurden glatte sowie geneigte Oberflächen eingebaut, um mögliche Unterschiede in der Sichtbarkeit der Schichtlinien zu dokumentieren. Auch schmale Finnen und freitragende Brücken wurden integriert, um die Detailwiedergabe und das Verhalten bei ungestütztem Materialauftrag zu bewerten.

Das Objekt wurde so dimensioniert, dass es mit allen gewählten Düsendurchmessern innerhalb sinnvoller Druckzeiten und ohne Skalierung gefertigt werden konnte. Es wurde mit identischen Slicereinstellungen verarbeitet, wobei jeweils nur der Düsendurchmesser angepasst wurde.

Einstellungen im Slicer

Die Angabe des Düsendurchmessers ist eine der zentralen Grundeinstellungen im Slicer, da sie sich direkt auf Parameter wie Linienbreite, Flussrate und Extrusionsmenge auswirkt. Die Umsetzung dieser Einstellung unterscheidet sich je nach Slicer deutlich.

In Cura lässt sich der Düsendurchmesser über die Druckerkonfiguration eintragen: Drucker verwalten → Geräteeinstellungen → Extruder 1. Damit stellen sich sämtliche Linienbreitenparameter automatisch auf den Wert der Düse setzen lassen. Diese Funktion vereinfacht die Handhabung, führt jedoch nicht zu idealen Druckbedingungen, da sie keine Optimierung für bestimmte Geometrien oder Drucksituationen vornimmt.

PrusaSlicer geht hier deutlich weiter: Eine Funktion zur automatischen Linienbreitenanpassung erlaubt es dem Programm, die optimale Linienbreite für unterschiedliche Bereiche des Drucks dynamisch zu berechnen. Die tatsächliche Linienbreite kann dabei leicht von der Düsenbreite abweichen, um die Druckqualität zu verbessern oder bestimmte Geometrien besser darzustellen.

Im OrcaSlicer erfolgt die Anpassung ebenfalls über die Linienbreitenparameter im Reiter Qualität. Eine automatische Anpassung wie im PrusaSlicer ist hier nicht implementiert, die Einstellungen müssen manuell angepasst oder über Profile gesteuert werden.

Für die vorliegende Untersuchung wurde Cura verwendet, da sich dort die Düsengröße eindeutig definieren und kontrollieren lässt. Dennoch sollte beachtet werden, dass fortschrittlichere Slicer-Logiken wie die automatische Linienbreitenanpassung in PrusaSlicer in dieser Betrachtung unberücksichtigt bleiben um die Vergleichbarkeit zu wahren.

|

|

|

| Cura: Fenster zur Linienbreiteneinstellung | OrcaSlicer: Reiter zur Linienbreiteneinstellung | PrusaSlicer: Fenster zur Linienbreitensteuerung |

Schwierigkeiten

Im Verlauf der Untersuchung zeigten sich einige technische Herausforderungen bei der Umstellung auf größere Düsendurchmesser, selbst bei Verwendung eines Slicers mit direkter Düsenkonfiguration wie Cura. Zwar lassen sich die grundlegenden Parameter in der Software problemlos anpassen, jedoch erwiesen sich die automatisch generierten Voreinstellungen nicht in allen Fällen als praxistauglich.

Insbesondere die Flusseinstellungen mussten für bestimmte Düsengrößen manuell nachjustiert werden. So war es beispielsweise erforderlich, den Filamentfluss für die erste Schicht auf 120 % zu erhöhen. Andernfalls kam es bei großen Düsen zu unzureichender Materialförderung in der Anfangsphase, wodurch das Filament nicht ausreichend auf der Druckplatte haftete und stattdessen unkontrolliert über die Oberfläche gezogen wurde.

Darüber hinaus stellte sich die Kombination aus großem Düsendurchmesser, hohem Materialvorschub und den vergleichsweise hohen Verarbeitungstemperaturen von PETG als problematisch für das Heizsystem des Druckkopfs heraus. Bei der 0,8 mm-Düse war die Heizleistung in einigen Fällen nicht mehr ausreichend, um den Sollwert des Drucks aufrechtzuerhalten, sodass der Druckvorgang mit einer Sensorfehlermeldung abgebrochen wurde.

Untersuchung der Fehlerursachen

Ein zentrales Problem, das zu Beginn der Versuchsreihe auftrat, war eine unzureichende Haftung der ersten Schicht auf dem Druckbett. Ursprünglich wurde dies als typisches Haftungsproblem interpretiert. Im weiteren Verlauf zeigte sich jedoch, dass die Ursache vielmehr in einem zu geringen Materialfluss lag – insbesondere bei der ersten Lage. Dieser unzureichende Fluss ließ sich auf suboptimale Slicer-Voreinstellungen zurückführen, die bei größeren Düsendurchmessern nicht automatisch angepasst wurden. Durch manuelle Erhöhung des Flusses für die erste Schicht konnte das Problem weitgehend behoben werden.

Das Problem wurde unter anderem durch eine einfache Beobachtung entdeckt: Ein leichtes manuelles Herunterdrücken des Druckkopfs während der ersten Druckbahn führte unmittelbar zu einer Verbesserung des Druckergebnisses. Die verringerte Schichtdicke erhöhte den Auflagedruck, ohne den Filamentfluss zu verändern – ein Hinweis auf einen zu großen Abstand zwischen Düse und Druckbett.

Im Zuge der Fehlersuche wurde eine weitere mögliche Ursache untersucht: ein zu großer Abstand zwischen Düse und Druckbett. Da der verwendete Drucker über keine automatische Nivellierung verfügt, kommt der mechanischen Justierung eine entscheidende Bedeutung zu. Es wurde die Hypothese aufgestellt, dass Fertigungstoleranzen bei der Länge der eingesetzten Düsen zu inkonsistenten Abständen führen könnten – insbesondere bei einem Düsenwechsel.

Zur Verifikation wurden mehrere Düsen desselben Typs vermessen. Innerhalb der jeweils drei getesteten Exemplare pro Düsendurchmesser traten zwar nur geringe Unterschiede auf, jedoch unterschieden sich die Nennlängen der verschiedenen Düsengrößen teils deutlich. Während die 0,2 mm-Düse das Sollmaß von 12,50 mm nahezu exakt einhielt, wichen andere um bis zu ±0,060 mm ab. Bei einer eingestellten Schichtdicke von 0,16 mm entspricht dies bereits einer Abweichung von rund 37,5 %, was sich unmittelbar auf die Haftung und das Druckbild der ersten Schicht auswirkte.

Da diese Abweichung vom Drucker nicht automatisch kompensiert werden konnte, musste nach jedem Düsenwechsel eine manuelle Kalibrierung der Z-Achse vorgenommen werden, um reproduzierbare Ergebnisse zu gewährleisten.

Bewertung der Druckqualität

Zur umfassenden Beurteilung der Druckqualität wurde zwischen subjektiven und objektiven Bewertungsmethoden unterschieden. Während die subjektive Bewertung durch eine Laienumfrage sowie eine eigene Einschätzung erfolgte, wurden für die objektive Analyse konkrete Messungen und technische Kriterien herangezogen.

Subjektive Bewertung

Laienumfrage

Zur Erfassung des optischen Gesamteindrucks der Drucke durch möglichst ungeschulte Personen wurde eine anonyme digitale Umfrage mit insgesamt acht verschiedenen Modellen durchgeführt. Ziel war es, eine realitätsnahe Einschätzung der wahrgenommenen Druckqualität zu erhalten, wie sie in einer typischen Kundensituation entstehen könnte, in der ein Bauteil von einem Zulieferer empfangen und rein visuell und haptisch beurteilt wird.

Die Teilnehmenden wurden gebeten, die Qualität der vorgelegten Modelle auf einer Skala von 1 (sehr schlecht) bis 10 (sehr gut) zu bewerten.

Die Umfrage beschränkte sich bewusst auf eine einzige Frage pro Modell. In vorherigen Testläufen hatte sich gezeigt, dass eine detailliertere Beurteilung einzelner Qualitätsaspekte wie Maßhaltigkeit, Oberflächenglätte oder Detailtreue durch Laien häufig zu unsicheren oder wenig aussagekräftigen Antworten führte. Eine zusammenfassende Gesamtbewertung erwies sich dagegen als verständlich und zuverlässig.

Die Ergebnisse der Laienumfrage verdeutlichen einen klaren Zusammenhang zwischen dem verwendeten Düsendurchmesser und der subjektiv wahrgenommenen Druckqualität. Am besten schnitt die feinste untersuchte Düse mit 0,2 mm ab, die mit einem Durchschnittswert von 8,7 deutlich vor allen anderen Varianten lag. Am unteren Ende der Skala befand sich die 0,8 mm-Düse, die lediglich mit 2,9 bewertet wurde. Diese große Differenz deutet darauf hin, dass insbesondere eine feine Detailwiedergabe und glatte Oberflächen von ungeschulten Betrachtern als qualitativ hochwertig eingeschätzt werden. Auch zwischen den mittleren Düsendurchmessern von 0,4 mm (5,1) und 0,6 mm (4,8) zeigen sich Unterschiede in der Bewertung, wenn auch weniger deutlich.

Allerdings ist dieser Qualitätsgewinn mit einem erheblichen Anstieg der Druckzeit verbunden. Während das Testobjekt mit der 0,8 mm-Düse bereits nach 55 Minuten fertiggestellt ist, verlängert sich die Druckzeit bei der 0,6 mm-Düse auf 1 Stunde und 10 Minuten und bei der 0,4 mm-Düse auf 1 Stunde und 33 Minuten. Am längsten dauert der Druck mit der 0,2 mm-Düse, der mit 2 Stunden und 40 Minuten mehr als doppelt so lange benötigt. Wer auf maximale optische Qualität setzt, muss also einen deutlichen Kompromiss in Form längerer Fertigungszeiten eingehen.

Eigene Einschätzung

Bei der eigenen Bewertung der Druckqualität wurden verschiedene technische und visuelle Merkmale der Modelle herangezogen. Besonderes Augenmerk galt der Sauberkeit der Drucke, dem Auftreten unerwünschter Materialanhaftungen (wie „Blobs“ oder „Zits“), der Qualität freitragender Brücken sowie der Lesbarkeit feiner Schriftzüge.

Die feinste Düse zeigte insgesamt das sauberste Druckbild. Konturen waren klar erkennbar, die Oberflächen wirkten gleichmäßig, und filigrane Details – insbesondere kleine Schriftzüge – wurden präzise dargestellt. Zudem traten kaum störende Nebeneffekte wie Fädenbildung oder Materialüberschuss auf.

Mit zunehmendem Düsendurchmesser wurde das Druckbild sichtbar gröber. Zwar gelang die Überhanggeometrie bei allen Varianten gut, jedoch zeigten sich bei größeren Düsen häufiger kleine Unregelmäßigkeiten wie Fäden oder Materialanhäufungen. Feine Strukturen wurden nicht mehr so scharf wiedergegeben, und in einigen Fällen war die Schrift nur noch schwer oder gar nicht mehr lesbar.

Auch bei mittleren Düsendurchmessern gab es qualitative Unterschiede. Einige Modelle wiesen eine insgesamt gute Druckqualität auf, zeigten jedoch leichte Schwächen bei Detailauflösung oder Gleichmäßigkeit der Oberfläche. Andere hingegen offenbarten deutliche Druckfehler, etwa durch ungleichmäßige Extrusion oder unsaubere Kanten.

Insgesamt bestätigte sich der Eindruck, dass kleinere Düsendurchmesser für qualitativ hochwertige und detailreiche Drucke besser geeignet sind, während größere Düsen eher funktionale, aber optisch weniger präzise Ergebnisse liefern. Auffällig war zudem, dass eine dickere Düse offenbar stärker zu Stringing neigt, was sich negativ auf den Gesamteindruck auswirkte.

Objektive Bewertung

Zur objektiven Bewertung der Druckqualität wurden ausgewählte Geometrien des Testmodells vermessen. Ziel war es, die Maßhaltigkeit verschiedener Düsendurchmesser unabhängig von subjektiven Einflüssen zu beurteilen. Analysiert wurden Zylinderdurchmesser (2–5 mm), Höhen, freitragende Brücken (5–15 mm Spannweite) sowie dünne Wandstrukturen.

Die 0,2 mm-Düse zeigt durchweg die höchste Präzision. Die Zylinderdurchmesser liegen maximal +0,05 mm über dem Sollwert, was in Anbetracht der Drucktechnik ein sehr gutes Ergebnis darstellt. Auch die Höhenabweichung ist mit nur +0,05 mm nahezu vernachlässigbar. Brückenkonstruktionen wurden selbst bei 15 mm Spannweite mit hoher Maßhaltigkeit gedruckt, und feine Wände von 1,0 mm wurden exakt wiedergegeben. Diese Ergebnisse spiegeln die hohe Auflösung und feine Linienführung der 0,2 mm-Düse wider – ideal für detaillierte Drucke.

Bei der 0,4 mm-Düse zeigen sich stabile Ergebnisse mit nur geringen Abweichungen. Die Zylinderdurchmesser liegen im Schnitt leicht über dem Sollwert, bewegen sich aber im akzeptablen Bereich (z. B. 2,95 mm statt 3 mm). Brücken und Höhen wurden ebenso zuverlässig realisiert. Wandstrukturen von 1,0 mm wurden exakt gedruckt. Insgesamt bietet die 0,4 mm-Düse eine gute Balance zwischen Genauigkeit und praktischer Druckzeit, wodurch sie sich als universeller Kompromiss eignet.

Die 0,6 mm-Düse beginnt sichtbar von den Sollwerten abzuweichen. Zylinderdurchmesser steigen hier systematisch an – z. B. 2,2 mm statt 2,0 mm – was auf Überextrusion bei feinen Elementen hindeutet. Auch die Brückenergebnisse zeigen leichte Einbußen: Die Spannweite von 10 mm wurde mit 4,6 mm statt 5,0 mm unter dem Zielmaß gedruckt. Die Wandstärken hingegen wurden zu dick realisiert (1,4 mm statt 1,0 mm). Dies deutet darauf hin, dass Details zunehmend verwaschen erscheinen, die Düse aber in groben Strukturen weiterhin leistungsfähig bleibt.

Am deutlichsten fallen die Abweichungen bei der 0,8 mm-Düse aus. Besonders bei kleinen Zylindern treten starke Maßüberschreitungen auf, mit teils 30 % Abweichung (z. B. 2,6 mm statt 2,0 mm). Auch die Wanddicken wurden zu groß wiedergegeben (1,4–1,8 mm statt 1,0–1,6 mm). Brücken waren zwar noch annähernd in Toleranz, aber das Ergebnis zeigt: Für feine Strukturen ist diese Düsengröße ungeeignet. Die Druckqualität genügt funktionalen Anforderungen, versagt aber bei geometrisch anspruchsvollen Details.

Insgesamt lässt sich festhalten: Mit zunehmendem Düsendurchmesser steigt die Neigung zu Überextrusion und Formungenauigkeit. Besonders filigrane Strukturen leiden unter dieser Wirkung. Die 0,2 mm-Düse bietet die größte Präzision, die 0,4 mm-Düse die beste Praxistauglichkeit, während die 0,8 mm-Düse primär für großvolumige und weniger detailkritische Bauteile geeignet ist.

|

|

|

|

| 0,2 mm Düse | 0,4 mm Düse | 0,6 mm Düse | 0,8 mm Düse |

Fazit

Die Untersuchung zum Einfluss unterschiedlicher Düsendurchmesser im FDM-3D-Druck verdeutlicht, dass die Wahl des Düsendurchmessers maßgeblich über die Qualität und Effizienz des Druckergebnisses entscheidet. Je nach Anforderung an Maßhaltigkeit, Detailtreue, Oberflächenqualität und Fertigungszeit ergibt sich ein differenziertes Bild, das keine pauschale Empfehlung erlaubt, sondern eine gezielte Auswahl erfordert.

Die feinste untersuchte Düse mit 0,2 mm erzielte in nahezu allen getesteten Kriterien die besten Resultate. Sie lieferte eine exzellente Maßhaltigkeit, detailreiche und glatte Oberflächen sowie eine besonders präzise Wiedergabe von feinen Strukturen. Gerade filigrane Schriftzüge und komplexe Geometrien konnten damit in hoher Qualität umgesetzt werden. Die Kehrseite dieser hohen Präzision ist jedoch eine deutlich verlängerte Druckzeit von bis zu 2 Stunden und 40 Minuten für das Testobjekt. In vielen praktischen Anwendungen – etwa im Prototypenbau mit häufigen Iterationen – ist diese lange Fertigungsdauer ein nicht zu vernachlässigender Nachteil.

Die 0,4 mm-Düse stellte im Versuch den besten Kompromiss zwischen Qualität und Effizienz dar. Die Modelle wiesen eine gute Maßhaltigkeit und Detailwiedergabe auf, bei gleichzeitig akzeptabler Druckzeit von 1 Stunde und 33 Minuten. Diese Düsengröße bietet sich besonders dann an, wenn eine gewisse optische Qualität gefordert ist, der Zeitaufwand jedoch begrenzt bleiben soll. In der Praxis ist sie daher häufig der Standard für viele FDM-Anwendungen.

Mit der 0,6 mm-Düse wurde ein Übergang in Richtung gröberer Druckqualität sichtbar. Zwar blieb die Maßhaltigkeit bei größeren Geometrien noch akzeptabel, bei feinen Strukturen und Detailbereichen zeigten sich jedoch vermehrt Unschärfen, Materialanhäufungen und ein Verlust an Lesbarkeit kleiner Schriftzüge. Auch die Brückenqualität verschlechterte sich leicht. Die Druckzeit reduzierte sich auf 1 Stunde und 10 Minuten, was den Einsatz für robuste, weniger fein strukturierte Bauteile rechtfertigen kann – etwa im funktionalen Prototyping oder für großflächige Gehäuse.

Die 0,8 mm-Düse schließlich zeigte die deutlichsten Schwächen im Detailbereich. Maßabweichungen, insbesondere bei kleinen Durchmessern und dünnen Wänden, lagen deutlich über dem Sollwert. Auch die Oberflächenqualität verschlechterte sich spürbar, was sich besonders in Form von sichtbaren Schichtlinien und ausgeprägtem „Stringing“ äußerte. Dafür lag die Druckzeit mit nur 55 Minuten weit unter allen anderen getesteten Varianten. Für einfache, großvolumige Bauteile mit geringem Anspruch an Präzision kann diese Düsengröße dennoch sinnvoll eingesetzt werden.

Die nachfolgende Übersicht fasst die zentralen Bewertungsergebnisse der vier Düsendurchmesser zusammen:

| Düsendurchmesser | Detailtreue | Maßhaltigkeit | Oberflächenqualität | Druckzeit |

|---|---|---|---|---|

| 0,2 mm | ★★★★★ | ★★★★★ | ★★★★★ | ★☆☆☆☆ |

| 0,4 mm | ★★★★☆ | ★★★★☆ | ★★★★☆ | ★★☆☆☆ |

| 0,6 mm | ★★☆☆☆ | ★★★☆☆ | ★★★☆☆ | ★★★★☆ |

| 0,8 mm | ★☆☆☆☆ | ★★☆☆☆ | ★★☆☆☆ | ★★★★★ |

Insgesamt lässt sich festhalten: Eine kleinere Düse liefert die qualitativ hochwertigeren Ergebnisse, ist aber mit längerer Druckzeit verbunden. Mit zunehmendem Düsendurchmesser steigen Effizienz und Materialdurchsatz, allerdings auf Kosten von Präzision und Detailtreue. Die Wahl des geeigneten Düsendurchmessers sollte daher stets in Abhängigkeit vom gewünschten Einsatzzweck und dem jeweiligen Qualitätsanspruch erfolgen.

Literatur

- ↑ majda107: All In One 3D Printer test. Veröffentlicht auf Thingiverse. Lizenz: CC BY 4.0. URL: https://www.thingiverse.com/thing:2656594 (Zugriff am: 09.05.2025).