Laserbeschriftung von Folien bzw. Druckplatten (Matthias Strohmeier): Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

|||

| Zeile 79: | Zeile 79: | ||

|[[Datei:IMG_9812.jpeg|400x400px]] | |[[Datei:IMG_9812.jpeg|400x400px]] | ||

|} | |} | ||

==Ausblick== | |||

Im nächsten Schritt der Untersuchung ist vorgesehen, 3D-gedruckte Plättchen direkt über den zuvor erzeugten Gravuren zu platzieren. Ziel ist es, die Eignung der gravierten Flächen als Haftuntergrund für aufgedruckte Strukturen zu überprüfen. Die bisherigen Gravurergebnisse zeigen eine vielversprechende Oberflächenbeschaffenheit, die grundsätzlich eine gute Haftung erwarten lässt. Dennoch bedarf es weiterer Untersuchungen zur Langzeitbeständigkeit und Wiederverwendbarkeit der gravierten Bereiche. | |||

Besonderes Augenmerk liegt dabei auf der Frage, wie häufig sich ein Plättchen auf einer Gravur aufbringen und wieder rückstandsfrei ablösen lässt, ohne die Beschichtung dauerhaft zu schädigen. Es besteht die Möglichkeit, dass es bei wiederholtem Kontakt und mechanischer Beanspruchung zu Abplatzungen oder Mikrorissen in der verbleibenden Kunststoffbeschichtung kommt. Solche Beschädigungen könnten die Haftung nachfolgender Drucke beeinträchtigen oder zu unerwünschten Materialverlusten führen. | |||

Die anstehenden Tests sollen daher klären, inwieweit die gravierten Bereiche mechanisch belastbar sind und ob sich durch eine Optimierung der Gravurtiefe oder -geometrie die Haftung verbessern und die Beschichtung zusätzlich stabilisieren lässt. Langfristig könnte so ein reproduzierbarer Prozess entwickelt werden, bei dem individuelle, wiederverwendbare Druckflächen durch gezielte Laserstrukturierung vorbereitet werden. | |||

Version vom 6. Juli 2025, 17:29 Uhr

Polyesterfolien oder polyesterbeschichtete Druckplatten von FDM-3D-Druckern werden mithilfe von Lasertechnologie beschriftet bzw. graviert. Dieses Verfahren ermöglicht präzise Markierungen auf Kunststoffoberflächen durch gezielten Materialabtrag. Im Fokus stehen hierbei die Untersuchung unterschiedlicher Kunststoffmaterialien sowie die Analyse und Dokumentation relevanter Laserparameter. Ziel ist es, optimale Einstellungen für eine dauerhafte und hochwertige Beschriftung zu ermitteln.

1. Vorgehen zur Beschriftung/Gravur mittels Laser (26.04.2025)

Nach erster Recherche und Vorgesprächen mit dem Laser-Dienstleister sind folgende Ergebnisse erarbeitet worden:

Statt eine Laserbeschriftung über aufgeklebte Polyester-Kunststofffolien vorzunehmen, wird direkt auf die Druckplatten graviert. Der Grund für diese Entscheidung liegt im fehlenden Marktangebot geeigneter Folien: Es sind kaum Polyesterfolien verfügbar, die sowohl in der gewünschten Qualität als auch in schwarzer Ausführung erhältlich sind.

Darüber hinaus bietet die direkte Gravur mehrere Vorteile:

- Die Druckplatten bestehen bereits aus schwarzem Material, das die Laserleistung sehr gut absorbiert – ein entscheidender Faktor für eine präzise und effiziente Gravur.

- Die Verwendung von Folien würde nicht nur zusätzliche Verarbeitungsschritte erfordern, sondern auch dazu führen, dass die Platten nach der Gravur entsorgt werden müssten.

Um die Umstellung zeitnah umzusetzen, sind Druckplatten der Marke BambuLab bereits bestellt und befinden sich auf dem Lieferweg. Die direkte Gravur stellt somit eine Ressourcen schonende, praktikable und wirtschaftlich sinnvolle Lösung dar.

2. Technische Planung des Vorgehens (05.05.2025)

Verfügbarkeit und Leistungsmerkmale der Laseranlage

Die verfügbare Laseranlage ist mit mehreren Laserquellen ausgestattet, darunter sowohl CO₂- als auch Faserlaser. Diese ermöglichen eine flexible Bearbeitung unterschiedlicher Materialien und Oberflächen. Die Anlage erlaubt die Einstellung variabler Leistungsstufen, wodurch sowohl oberflächennahe als auch tiefere Materialabtragungen realisiert werden können. Ein integrierter 2-Achs-Scanner-Kopf gestattet die präzise, positionsunabhängige Bearbeitung der Werkstücke und bietet hohe Flexibilität hinsichtlich Bearbeitungsgeometrien. Zur Ansteuerung des Scanner-Kopfes kann auf gängige Dateiformate wie DXF zurückgegriffen werden. Dadurch lassen sich beispielsweise Logodateien unkompliziert in die Steuerungssoftware einlesen und für die Bearbeitung nutzen.

Geplanter Verfahrensentwurf zur Bearbeitung von Druckplatten

Im Rahmen des geplanten Vorgehens soll zunächst die schwarze Oberflächenschicht der PEI Druckplatten der Marke "Bamboo Lab" mit einer Materialstärke von 0,125 mm entfernt werden. Anschließend ist vorgesehen, durch eine tiefere Bearbeitung in das darunterliegende Metall bis zu einer Tiefe von etwa 0,3 mm vorzudringen. Beide Bearbeitungstiefen werden daraufhin jeweils mit den Logos „HM“ und „MLT“ getestet, um die Darstellungsqualität zu beurteilen. Zusätzlich erfolgt ein Test mit einer Kombination aus Buchstaben und Zahlen zur Bewertung der Lesbarkeit und Reproduzierbarkeit alphanumerischer Zeichen. Weiterhin wird sowohl ein großflächiger Materialabtrag als auch ein kleinflächiger Abtrag durchgeführt, um die Leistungsfähigkeit und Detailgenauigkeit der Anlage bei unterschiedlichen Bearbeitungsdimensionen zu untersuchen. Im Folgenden noch einmal die zusammengefasste Vorgehensweise:

- 1. Entfernung der schwarzen Oberflächenschicht der Druckplatten (Materialstärke: 0,125 mm).

- 2. Durchführung eines tieferen Materialabtrags bis in das darunterliegende Metall (Zieltiefe ca. 0,3 mm).

- 3. Test der beiden Abtragstiefen unter Verwendung der Logos „HM“ und „MLT“.

- 4. Durchführung von Tests mit einer alphanumerischen Zeichenkombination (Buchstaben-/Nummernfolge).

- 5. Test eines großflächigen Materialabtrags zur Bewertung der Prozessstabilität und Bearbeitungsgeschwindigkeit.

- 6. Test eines kleinflächigen Materialabtrags zur Beurteilung der Detailgenauigkeit und Kantenqualität.

Diese Vorgehensweise dient der systematischen Evaluierung der Bearbeitungsparameter und der Eignung der Laseranlage für die definierte Anwendung.

Versuchsaufbau an der Laseranlage

Der Versuchsaufbau besteht aus einer Laseranlage mit einem SCAPS-Scannerkopf zur zweidimensionalen Bearbeitung. Als Laserquelle kommt ein "Coherent" CO₂-Laser mit einer Leistung von 450 W (Dauerarbeitsleistung) zum Einsatz. Die Laserquelle leistet mit dem hier installierten Setup in der Spitze bis zu 1800 W. Die verwendete Fokus-Linse ermöglicht die Bearbeitung eines quadratischen Arbeitsfeldes mit einer Fläche von 105 mm × 105 mm. Die Druckplatte ist auf einem kleinen, fest montierten Arbeitstisch positioniert, der eine stabile Arbeitsfläche für die Versuche bietet. Der gesamte Versuchsaufbau kann in Abbildung 2 erkannt werden.

- Abbildung 2: Versuchsaufbau der Laseranlage

Versuchsdurchführung

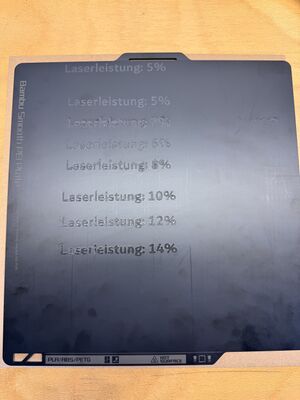

Für die Versuchsdurchführung wurden die Laserfrequenz auf 50 kHz und die Bearbeitungsgeschwindigkeit auf 3000 mm/s festgelegt. Diese Parameter wurden durch die Materialeigenschaften der verwendeten Druckplatten bestimmt und während des gesamten Versuchs nicht verändert. Variiert wurde ausschließlich die Laserleistung im Bereich von 5 % (entspricht 60W) bis 35 % (entspricht 480W). Bei einer Leistung unterhalb von 5 % konnte kein sichtbarer Materialabtrag festgestellt werden. Ab einer Leistung von 35 % war nahezu die gesamte Kunststoffbeschichtung der Druckplatte vollständig entfernt. Die Leistung des Lasers verhält sich auf die gesamte Breite nicht genau linear. Hierzu wurden deswegen verschiedene Stützstellen der Leistung nachgemessen und können in der folgenden Tabelle nachgelesen werden. Für eine gewisse Serienproduktion wird in der Laserindustrie immer die Laserquelle in Verbindung mit ihren in Prozent angegebenen Leistungen als Grundlage verwendet. Die Watt-Angaben zwischen den Stützpunkten und gerade bis 15% können als linear angesehen werden.

| Prozentangabe | Watt |

|---|---|

| 5% | 60 W |

| 10% | 120 W |

| 15% | 195 W |

| 30% | 420 W |

| 35% | 480 W |

Die Ergebnisse des Versuchs sind in den beigefügten Bildern dokumentiert. Es zeigte sich, dass der Materialabtrag eine Mindestfläche von circa 3 mm × 3 mm nicht unterschreiten sollte, da bei kleineren Strukturen die Abtragungen ineinander übergehen und das Ergebnis unklar erscheint. Für eine deutliche Darstellung eignen sich insbesondere großflächige Gravuren oder breite Schriftzüge. Es ist besonders zu betonen, dass bei Leistungen bis 8% eine vollständige Erhebung der belaserten Stelle auftritt. Die PEI Beschichtung wird hierbei rau und tritt nach außen. Dieses Ergebnis könnte für den späteren Druck von großem Vorteil sein.

Während des Laserprozesses entsteht eine erhebliche Menge an Staub und Ruß durch die abgetragene PEI-Beschichtung der Platten, die effektiv abgesaugt werden muss, um eine Beeinträchtigung des Ergebnisses zu vermeiden. Der laufende Laserprozess ist in Abbildung 3 gezeigt. Bei zwei Laserprozessen hat zu viel Staub durch eine zu weit entfernte Absaugung zu einer Reflexion des Licht geführt, wobei je ein Laserstrahl senkrecht nach oben abgelegt wurde. Die Fehlerhaften Gravuren können in Abbildung 7 erkannt werden. Nach dem Laservorgang ist eine vorsichtige Reinigung der Druckplatte mit einem feuchten, bewässerten Tuch erforderlich. Die Versuchsergebnisse sind insgesamt sehr vielversprechend: Die Kunststoffbeschichtung konnte gezielt und gleichmäßig abgetragen werden, ohne auszufransen oder sich ungewollt zu lösen. Die verbleibende Beschichtung verschmolz direkt nach dem Abtrag wieder gleichmäßig mit der Oberfläche.

Ausblick

Im nächsten Schritt der Untersuchung ist vorgesehen, 3D-gedruckte Plättchen direkt über den zuvor erzeugten Gravuren zu platzieren. Ziel ist es, die Eignung der gravierten Flächen als Haftuntergrund für aufgedruckte Strukturen zu überprüfen. Die bisherigen Gravurergebnisse zeigen eine vielversprechende Oberflächenbeschaffenheit, die grundsätzlich eine gute Haftung erwarten lässt. Dennoch bedarf es weiterer Untersuchungen zur Langzeitbeständigkeit und Wiederverwendbarkeit der gravierten Bereiche.

Besonderes Augenmerk liegt dabei auf der Frage, wie häufig sich ein Plättchen auf einer Gravur aufbringen und wieder rückstandsfrei ablösen lässt, ohne die Beschichtung dauerhaft zu schädigen. Es besteht die Möglichkeit, dass es bei wiederholtem Kontakt und mechanischer Beanspruchung zu Abplatzungen oder Mikrorissen in der verbleibenden Kunststoffbeschichtung kommt. Solche Beschädigungen könnten die Haftung nachfolgender Drucke beeinträchtigen oder zu unerwünschten Materialverlusten führen.

Die anstehenden Tests sollen daher klären, inwieweit die gravierten Bereiche mechanisch belastbar sind und ob sich durch eine Optimierung der Gravurtiefe oder -geometrie die Haftung verbessern und die Beschichtung zusätzlich stabilisieren lässt. Langfristig könnte so ein reproduzierbarer Prozess entwickelt werden, bei dem individuelle, wiederverwendbare Druckflächen durch gezielte Laserstrukturierung vorbereitet werden.