Sensorkonstruktion

Temperatursensor

Amir Braun, 31.05.2024 - Temperatursensor - Konzept 1

Definition

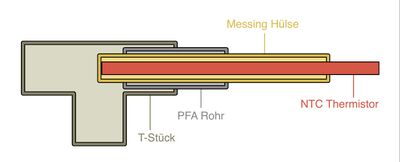

Das vorhandene Konzept des neuen Temperatursensors basiert auf eines NTC Thermistors der Firma VISHAY (NTCLE317E4103SBA) [118] der über ein PFA Rohr und eine bereits entworfene Messinghülse in ein T-Stück der Firma AVS Römer eingeklebt werden soll. Die folgende Abbildung stellt schematisch den grundlegenden Aufbau des Sensor-Konzepts dar.

Realisierbarkeit

Das vorhandene Temperatursensor-Konzept muss auf Realisierbarkeit vor allem in Bezug auf die Reaktionszeit des Konzepts, sowie die Integration der Einzeilteile zu untersuchen und zu testen. Dem entsprechend wirft das vorhandene Temperatursensor-Konzept primär drei relevante Problemstellungen auf.

Kleben von PFA Schläuchen

PFA Schläuche bestehen aus aus dem fluoriertem Kunststoff Perfluoralkoxy und weisen daher ungünstige Klebeeigenschaften auf. Daher erfordert die Verklebung eine Benetzung mit einem Aktivator (Primer).

Integration der Einzelteile

Um ein verlässliches standardisiertes Integrieren der Einzelteile zu garantieren ist ein eindeutig definierter und dokumentierter Fertigungsprozess erforderlich. Dazu werden Fertigungshilfen benötigt, welche ebenfalls zu entwickeln und zu erproben sind. Hierbei ist besonders die Endstellung (vor allem des NTC‘s) und ein korrektes Einführen und Kleben der Einzelteile zu beachten.

Reaktionszeit des Konzepts

Die Reaktionszeit des gesamten Temperatursensor gilt es durch Prototypen zu ermitteln und sollte möglichst wenig von der Reaktionszeit des NTC Thermistors abweichen.

Erweiterungsmöglichkeiten des Temperatursensor-Konzepts

Die Reaktionszeit des NTC Thermistors beträgt 0,3 Sekunden [118] und soll im Temperatursensor möglichst erhalten bleiben. Allerdings ist der NTC nicht geeignet für kontinuierlichen Kontakt mit Flüssigkeiten und benötigt daher den Schutz der umschließenden Messinghülse. Die Wärmeübertragung und folglich auch Reaktionszeit ist dadurch verzögert. Eine Möglichkeit eine schnellere Wärmeübertragung zu ermöglichen ist das Einbetten des NTC‘s in geeignetem Epoxydharz. Der NTC könnte so ohne Messinghülse in direkterem Kontakt mit dem Wasser stehen.

Finales Konzept 1

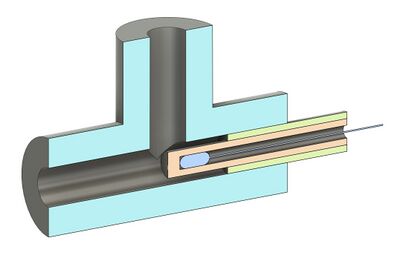

Das finale Konzept des neuen Temperatursensors sieht wie folgt aus.

Die Messinghülse (orange) ragt möglichst tief in die Mitte des AVS Römer T-Stücks (türkis) hinein. Das PFA Rohr (grün) lässt sich 10 mm tief in das AVS Römer T-Stück einstecken und endet auf der anderen Seite auf Selber Höhe wie die Messinghülse. Dadurch ist eine eindeutig richtige Positionierung zueinander leicht zu erreichen. Der NTC Thermistor (blau) ist bis zum Anschlag in der Messinghülse eingeführt. Ein Ast des AVS Römer T-Stücks ist jeweils 20mm lang. Die Messinghülse von 30mm Länge muss demnach 10mm nach außen abstehen um die korrekte Position im AVS Römer T-Stück zu erreichen. Um eine dichte Steckverbindung zwischen dem PFA Rohr und dem AVS Römer T-Stück zu garantieren muss dieser 10mm eingesteckt werden. Da die Messinghülse 10mm aus dem AVS Römer T-Stück herausragt bietet es sich an, dass das PFA Rohr ebenfalls um die selbe Länge herausragt. Dadurch lässt sich zum einen eine korrekte Positionierung von Messinhgülse zum PFA Rohr leicht verifizieren und zum anderen ist eine 20mm Länge gegeben um eine ausreichend stabile Verbindung zwischen den Bauteilen herzustellen. Ebenfalls ist dadurch die Möglichkeit zu einem an- und abstecken per Hand gegeben.

Fertigungsversuche im Labor

Fügung der Einzelteile

Das Fügen der Einzelteile des Temperatursensors (NTC Thermistor, Messinghülse, PFA Rohr und AVS Römer T-Stück) wurde in Tests per Hand untersucht und lieferte Ergebnisse. Der NTC Thermisor lässt sich bedenkenlos in die Messinghülse einführen. Das PFA Rohr (mit 6 mm Außen- und 4 mm Innendurchmesser) lässt sich ebenfalls wie gewohnt in das AVS Römer T-Stück einstecken. Lediglich das Einführen der Messinghülse in das PFA Rohr erscheint schwer durch die enge Passung der beiden Durchmesser. Daher gilt es, im Bezug auf einen serienfähigen Fertigungsprozess, ein Verfahren zu entwickeln, welches ein Fügen dieser Bauteile verlässlich ermöglicht.

Einführen und Kleben des NTC Thermistors in der Messinghülse

Der NTC Thermistor muss bis zum Anschlag in die Messinghülse eingeführt und sicher verklebt werden können. Im Versuch einen NTC Thermistor mit X60 Schnellklebstoff in eine Messinhgülse einzukleben stellte sich heraus, dass die Kabel des NTC Thermistors steif genug sind um ein Einführen per Hand zu ermöglichen und das X60 Schnellklebstoff zum Einkleben geeignet ist.

Fügen von PFA Rohr und Messinghülse durch Aufschrumpfen

Ein Fügen der Messinghülse in das PFA Rohr ist aufgrund des Übermaßes beider Teile händisch nicht möglich und erfordert ein Aufweiten des Innendurchmessers durch äußere Hitzeeinwirkung.

∆L = α·L0·∆T = 1,3·10-4 1/K · 4 mm · (290 °C - 20 °C) ≈ 0,14 mm [136]

Bei einem Wärmeausdehnungskoeffizienten von 1,3 * 10-4 1/K [137] und einer Erwärmung von 20 °C auf 290 °C beläuft sich die lineare Ausdehnung des 4 mm Innendurchmessers auf 0,14 mm und ermöglicht ein leichteres Einführen der Messinghülse in das PFA Rohr.

In einem Versuch mit einer Heizpistole bei 2000 W / 600 °C wurde die eben beschriebene Fertigungsmethode provisorisch getestet. Zunächst wurde das PFA Rohr für etwa 3-4 Minuten rundum auf eine schätzungsweise ausreichende Temperatur erhitzt. Dabei wurde der Innendruchmessers des PFA Rohrs mit der Spitze einer Zange ein wenig geweitet um unsaubere Rückstände vom Zuschneiden zu beseitigen. Anschließend wurde die Messinghülse per Hand eingeführt. Zu beobachten war, dass die Messinghülse im aufgehitzten Bereich gleitend eingeführt werden konnte und ruckartig zum Halt kam im ungewärmten Bereich. Ebenso ließ sich die Messinghülse nicht mehr per Hand aus dem PFA Rohr ziehen. Vereint ließen sich Messinghülse und PFA Rohr auch in das AVS Römer T-Stück einstecken und wieder heraus nehmen. Das Aufheizen für eine leichte Fügung von Messinghülse und PFA Rohr ist somit geeignet und bedarf womöglich keiner weiteren Verklebung. Weiterhin ist die Dichtheit durch einen beobachteten Durchfluss am Prüfstand, sowie die Verlässlichkeit der Passverbindung durch ein Ein- und Abstecken im AVS Römer T-Stück zu ermitteln.

Prototyp

Per Hand wurde ein Prototyp des Temperatursensors gebaut, der im Labor auf seine Reaktionszeit sowie Dichtheit untersucht werden soll. Zunächst wurde ein PFA Rohr auf 20 mm zugeschnitten und mit einer Heizpistole wie zuvor bei 2000 W / 600 °C rundum auf eine schätzungsweise ausreichende Temperatur erhitzt. Anschließend wurde der Innendurchmesser an einem Ende mit einer Zange geweitet und die Messinghülse mit einer Zange, gegen Anschlag der Arbeitsoberfläche entsprechend eingeführt. Zuletzt wurden die Komponenten in ein AVS Römer T-Stück eingesteckt. Weiterhin muss der NTC Thermistor eingeklebt werden.

Aus der Fertigung dieses Prototypen sind folgende Ergebnisse abzuleiten:

- Die Fertigung und generelle Handhabung der Bauteile erfordert Zangen.

- Das erhitzte PFA Rohr kühlt sehr schnell wieder ab und erfordert ein zügiges Arbeiten oder mehrfaches Erhitzen.

- Das Erhitzen zum Fügen von PFA Rohr und Messinghülse ist aufgrund der nötigen individuellen Sorgfalt für einen Temperatursensor nicht für die Serienfertigung geeignet.

- Das Einkleben des NTC Thermistors sollte zuletzt geschehen um die Handhabung zu erleichtern und eine Gefährdung des NTC Thermistors auszuschließen.

- Das Einstecken in das AVS Römer T-Stück erfordert Präzision. Ein Eindrücken der Lösevorrichtung erleichtert diesen Prozess.

- Das Abstecken aus dem AVS Römer T-Stück erfordert eine Zange.

- Der Außendurchmesser des PFA Rohrs weitet sich beim Einführen der Messinghülse.

- Fertigungshilfen sollten eine Fügungs der Bauteile auf kürzestem Weg ermöglichen.

- Der Temperatursensor ragt zu weit aus dem AVS Römer T-Stück hinaus um dem begrenzten Bauraum in der Kaffeemaschine gerecht zu werden.

Folgende Änderungen stehen an um dieses Temperatursensorkonzept zu verbessern:

- Anpassen der Messinghülsen: Fügen ohne Hitzeeinwirkung und Minimierung des notwendigen Bauraums

- Untersuchen einer Klebeverbindung zwischen PFA Rohr und Messinghülse statt einer Passverbindung

Tauglichkeit

Als Maß zur Verifizierung der Tauglichkeit des Konzepts dient die Reaktionszeit des Sensors. Dazu wurden Reaktionszeitmessungen durchgeführt und ausgewertet. Die entsprechende Messschaltung wurde auf einem Steckbrett aufgebaut, die Spannungen wurden über die Messkarte des Pumpenprüfstands erfasst und mit Hilfe von MATLAB® ausgewertet. Zunächst wurde der Sensorprototyp in kaltes Wasser eingetaucht. Dann wurde die Messung in MATLAB® gestartet und der Sensorprototyp einer schlagartigen Temperaturänderung ausgesetzt indem er in heißes Wasser eingetaucht wurde. Die Messzeit betrug 45 Sekunden. Anschließend wurde der Versuch in die entgegengesetzte, also von heißem zu kaltem Wasser, durchgeführt. Bei der Versuchsauswertung in MATLAB® wurden die Messdaten geplottet und geglättet. Aus der Messkurve wurde nun die Zeitkonstante der Sprungantwort abgelesen. Diese t65-Zeit entspricht dem Zeitwert, bei dem der Sensor 65 % des Endwertes erreicht hat.

Die Auswertung des Versuches lieferten eine durchschnittliche Zeitkonstante von 2,38 s bei Wechsel von heißem zu kalten Wasser und 4,26 s beim Wechsel von kaltem zu heißem Wasser. Vorausgehende Temperatursensoren besitzen Reaktionszeiten von 1,47 s (Patricia Viebke) und 0,46 s [122]. Demnach ist die Reaktionszeit dieses Konzepts für den Temperatursensor zu langsam und erfordert zunächst keine weitere Untersuchung. Darüber hinaus ist in einem Fertigungsprozess das Aufheizen mit einer Heizpistole nicht prozesssicher darstellbar und aus Gründen der Sicherheit nicht durchführbar.

Amir Braun, 31.05.2024 - Temperatursensor - Konzept 2

Grundlage

Um den NTC Thermistor vor direktem Kontakt mit Wasser zu schützen wird ein geeignetes Epoxidharz zum Beschichten verwendet. Durch die sehr dünne Beschichtung und hohe Wärmeleitfähigkeit solcher Harze kann die schnelle Reaktionszeit des NTC Thermistors möglichst erhalten werden. Ein im Labor vorrätiges und lebensmittelverifiziertes Epoxidharz ist LOCTITE® EA 9480. Wie in Konzept 1 soll der NTC Thermistor ebenfalls in einem AVS Römer T-Stück verankert werden.

Mit einem Wärmeleitfähigkeitskoeffizienten von 0,5 W/(m•K) [Link 2] beläuft sich die t65-Zeit des Temperaturausgleichs bei einem Wechsel von 20 °C auf 100 °C überschlagen auf etwa 1,653 Sekunden. Die Reaktionszeit ist demnach deutlich kürzer als die des ersten Temperatursensorkonzepts. Der Wert der Reaktionszeit ist in Versuchen an einem Sensorprototypen zu ermitteln.

Realisierbarkeit

Überbrückung der Durchmesserdifferenz

Die Fügung der Einzelteile in das AVS Römer T-Stück weist im Vergleich zu Konzept 1 mehr Schwierigkeiten auf, da eine dichte Verbindung zwischen der dünnen Verkabelung des NTC Thermistors und dem deutlich weiteren Anschluss des AVS Römer T-Stücks hergestellt werden muss. Die Grundlage für einen dichten Verschluss des AVS Römer T-Stücks stellt ein PFA Rohr dar. Der NTC Thermistor muss demnach in einem PFA Rohr verankert werden und dabei einen Durchmesserunterschied von 4 mm zu 0,4 mm [Link 3] überbrücken. Eine mögliche Methoden ist beispielsweise die Kombination mit mehreren dünneren PFA Rohren, Schrumpfschläuchen, Messingrohren und ähnlichem Material. Diese Materialien sind in Fertigungsversuchen zu untersuchen.

Reaktionszeit des Sensors

Maßgebend für die Tauglichkeit des Konzepts ist wieder die Reaktinoszeit des Sensors, die möglichst die Reaktionszeit des NTC THermistors von 0,3 Sekunden [Link 3] erhalten soll.

Fertigungsversuche im Labor

Folgende Aspekte in Bezug auf Konzept und Fertigung wurden im Labor untersucht.

Epoxidharz Beschichtung des NTC Thermistors

Die Grundlage des Konzepts beruht auf „potting“ [Link 1], einer Epoxidharz Beschichtung des NTC Thermistors zum Schutz vor direktem Kontakt mit Wasser. Bei diesem Versuch wurde der 2K-Epoxidklebstoff LOCTITE® EA 9480 als Harz verwendet. Zunächst wurden Harz (0,94 g) und Härter (0,47 g) in einem Verhältnis von 2:1 vermischt und bis zu einer homogenen gleichfarbigen Mischung angerührt. Anschließend wurden die NTC Thermistoren in das Gemisch bis über die Kabel eigetaucht und zum Aushärten beiseite gelegt. Die Epoxidharz Beschichtung nimmt dabei eine tropfenartige Form an.

Es wurden 2 verschiedene Prüflinge angefertigt. Prüfling 1 besteht lediglich aus dem NTC Thermistor und der Epoxidharz Beschichtung. Auf Prüfling 2 wurde bereits ein Schrumpfschlauch angebracht bevor die Epoxidharz Beschichtung aufgetragen wurde. Dabei soll ein besseres Dichtverhalten untersucht werden.

Beide Prüflinge sollen mindestens 12 Stunden über Nacht aushärten. Nach 44 Stunden Aushärten wurden Reaktionszeitmessungen mit Prüfling 2 nach dem selben Aufbau und Ablauf wie bei Konzept 1 durchgeführt. Das Ergebnis lieferte Reaktionszeiten von 1,58 Sekunden beim Abkühlen und 1,20 Sekunden beim Erhitzen. Die Reaktionsgeschwindigkeit des zweiten Konzepts ist somit deutlich höher als die des ersten Konzepts.

Kombinieren idealer Materialien

Um die Durchmesserdifferenz zwischen NTC Thermistor und AVS Römer T-Stück zu Überbrücken sollen weitere Kompoenten zur Fixierung des NTC Thermistors eingebracht werden. Zunächst wurden verschiedene im Labor vorrätige Materialien vereint um eine ideale Kombination der Einzelteile zu ermitteln. Dabei sollen die verschiedenen Komponenten möglichst leicht ineinander fügbar sein und schichtweise die Durchmesserdifferenz befüllen.

Vorrätige Materialien belaufen sich auf: PFA Rohr (6 mm zu 4 mm) PTFE Rohr (4 mm zu 2 mm) Messinghülsen (verschiedene Durchmesser) Schrumpfschläuche (verschiedene Durchmesser)

Basis für eine dichte Steckverbindung und somit letzte Schicht stellt wieder das PFA Rohr dar. Zunächst wurde untersucht ob sich das PTFE Rohr mit dem PFA Rohr kombinieren lässt. Dabei stellte sich heraus, dass sich das PTFE Rohr problemlos per Hand in das PFA Rohr schieben lässt und sich somit als vorletzte Schicht anbietet.

Als nächstes wurden die vorhandene Schrumpfschläche untersucht.

Der blaue Schrumpfschlauch (1 mm zu 0 mm) eignet sich an als erste Schicht auf den NTC Thermistor anzubringen, da er die engste Verbindung bietet. Der schwarze Schrumpfschlauch (1,6 mm zu 0,5 mm) (oben links) eignet sich als zweite Schicht auf dem NTC Thermistor und dem ersten (blauen) Schrumpfschlauch.

Untersucht wurde auch ob sich der schwarze Schrumpfschlauch (1,6 mm zu 0,5 mm) als erste Schicht auf dem NTC Thermistor eignet. Allerdings reicht der entstehende Durchmesser nicht aus bis zur Überbrückung zur nächst höheren Schicht (dem PTFE Rohr). In jedem Fall sind also 2 Schichten Schrumpfschlauch benötigt. Die vorherige Variante ist demnach besser geeignet.

Die ideale Kombination der vorhandene Materialien sieht wie folgt aus:

Schicht 0: NTC Thermistor Schicht 1: blauer Schrumpfschlauch (1 mm zu 0 mm) Schicht 2: schwarzer Schrumpfschlauch (1,6 zu 0,5 mm) Schicht 3: PTFE Rohr (4 mm zu 2 mm) Schicht 4: PFA Rohr (6 mm zu 4 mm) Schicht 5: AVS Römer T-Stück

Kleben von PFA / PTFE

Das Kleben von PFA bzw. PTFE stellt wie zuvor beschrieben eine Schwierigkeit dar und muss durch Vorbehandlung mit einem entsprechendem Primer ermöglicht werden. Um die Qualität der Klebeverbindung zwischen PFA und PTFE zu untersuchen wurde ein Stück PTFE Rohr in ein Stück PFA Rohr eingeklebt. Zur Vorbehandlung wurde der Polyolefin Primer LOCTITE® SF 770 verwendet. Dieser wurde mit dem enthaltenen Pinsel auf die Oberfläche des PFA Rohrs (innen) und die Oberfläche des PTFE Rohrs (außen) aufgetragen und anschließend für 1 Stunde abgelüftet. Anschließend wurde der 2K-Epoxidklebstoff LOCTITE® EA 9480 an die Einschubstelle des PFA Rohrs aufgetragen, sodass der Klebstoff beim Einführen des PTFE Rohrs mitgeschleppt wird. Zu bemerken ist, dass der verwendete Klebstoff bereits 2 Stunden zuvor für einen anderen Versuch angerührt wurde und daher für einige Sekunden erhitzt wurde um ein leichteres auftragen zu ermöglichen.

Es wurden zwei verschiedene Prüflinge angefertigt. Prüfling 1 (unten) wurde mit frisch angerührtem Klebstoff direkt nach dem auftragen des Primers geklebt. Prüfling 2 (oben) wurde nach Vorbehandlung mit Primer und 1 Stunde Ablüftzeit mit dem erneut erhitzten Klebstoff geklebt. Beide Prüflinge sollen mindestens 12 Stunden über Nacht aushärten. Bei der Untersuchung der Klebeverbindung nach 44 Stunden stellten sich beide als ausreichend fest heraus.

Minimale Länge für Schrumpfschlauch

Um ein möglichst geringes Herausragen des Temperatursensors aus dem AVS Römer T-Stücks zu erreichen soll ermittelt werden wie Länge das herausragende Stück mindestens sein muss um einen Schrumpfschlauch als Kabelsicherung anzubringen. Um stets einen Umgang per Hand zu ermöglichen wird die minimale Länge auf 3 mm gesetzt. Die im Versuch verwendeten Komponenten sind ein Stück PFA Rohr und ein passender Schrumpfschlauch (schwarz) mit Innenkleber.

Im ersten Versuch wurde der Schrumpfschlauch 3 mm aufgeschoben und bis zum Schrumpfen erhitzt. Nach längerem Erhitzen stellte sich fest, dass sich der Schlauch etwas vom PFA Rohr abzieht und eine überstehende Klebespur hinterlässt. Der Verdacht ist, dass 3 mm zu kurz sind oder, dass zu stark bzw. zu lange erhitzt wurde.

Im zweiten Versuch wurde der Schlauch 4 mm aufgeschoben und bis zum Schrumpfen erhitzt. Im Vergleich zum ersten Versuch wurde nach dem Schrumpfen nicht weiter Erhitzt. Es ließ sich keine überstehende Klebespur oder ein Abziehen vom PFA Rohr feststellen.

Im dritten Versuch wurde der Schrumpfschlauch erneut 3 mm aufgeschoben und bis zum Schrumpfen erhitzt. Diesmal wurde darauf geachtet, dass nicht zu viel bzw. zu lange erhitzt wird. Er ließ sich keine überstehende Klebespur oder ein Abziehen vom PFA Rohr feststellen.

Folglich ist die überstehende Klebespur und das Abziehen vom PFA Rohr eine Resultat aus zu starker bzw. zu langer Hitzeeinwirkung. Dieser Fehler ließ sich auch reproduzieren durch weiteres Erhitzen des 4 mm aufgeschobenen Schrumpfschlauchs. Jeweils nach etwa 1 Minute abkühlen wurden die angebrachten Schrumpfschläuche per Hand abgezogen. Dabei ließ sich feststellen, dass die dafür benötigte Kraft beim 3 mm aufgeschobenen Schlauch deutlich höher war, als die benötigte Kraft für das Abziehen des 3 mm bzw. 4 mm aufgeschobenen Schlauchs mit überstehender Klebespur.

Eine Länge von 3 mm ist somit grundsätzlich ausreichend für das Anbringen von Schrumpfschläuchen. Allerdings lässt sich feststellen, dass sich auch für das Anbringen von Schrumpfschläuchen eine Vorbehandlung mit dem Polyolefin Primer LOCTITE® SF 770 anbietet um eine bessere Wirkung des Innenklebers zu erzielen.

Optimale Bemaßung der Komponenten

Nach dem Festlegen der minimal benötigten Länge für das Anbringen von Schrumpfschläuchen als Kabelsicherung, lassen sich die die optimalen Maße bzw. Längen der Einzelteile untersuchen bzw. berechnen.

Zunächst wurde untersucht wie weit sich das PFA Rohr in das AVS Römer T-Stück einstecken lässt. Dabei wurde eine Distanz von 15 mm festgestellt und nicht wie zuvor angenommen eine Länge von 10 mm. Nach außen muss das PFA Rohr 3 mm abstehen. Somit berechnet sich die Gesamtlänge des PFA Rohrs auf 18 mm.

Zur Ermittlung der optimalen Länge des PTFE Rohrs wurden die Komponenten provisorisch im AVS Römer T-Stück integriert und entsprechend verschoben bis der NTC-Thermistor bei einem Blick ins AVS Römer T-Stück in der Mitte zu sehen war. Nach außen hin sollte das PTFE Rohr 3 mm aus dem PFA Rohr herausragen. Von dieser Stelle aus wurde eine optimale Länge von 24 mm gemessen.

Die Maße der Schrumpfschläuche orientieren sich an der Gesamtlänge des NTC Thermistors von 75 mm [Link 3]. Die schwarzen Schrumpfschlauchstücke sind bereits in 60 mm Länge vorhanden und sind somit bereits passend dimensioniert. Der blaue Schrumpfschlauch soll daher ebenfalls eine Länge von 60 mm aufweisen.

Konzept 2

Auf Grundlage der zuvor beschriebenen Untersuchungen sieht das ausgearbeitete Konzept 2 wie folgt aus.

(Die Epoxidharz Beschichtung ist in diesem Modell nicht abgebildet) Der NTC Thermistor (rot) ist von 2 Schrumpfschläuchen umschlungen (dunkelblau und grün). Die Kombination von PFA Rohr (pink) und PTFE Rohr (türkis) verankern den NTC Thermistor im inneren des AVS Römer T-Stücks an der gewollten Stelle. Ein äußeres Aufbringen von Kabelsicherungen könnte die inneren Verklebungen wieder aufschmelzen und ist daher ungünstig. Die Versteifung der Verkabelung des NTC THermistors von innen durch die Kombination von zwei aufgebrachten Schrumpfschläuchen umgeht diese Problematik und überbrückt gleichzeitig die Durchmesserdifferenz zum PTFE Rohr. Der Gesamte Sensor ist jederzeit aus dem AVS Römer T-Stück lösbar und kann an beliebigen Stellen mit entsprechendem ELSA Anschluss angesteckt werden.

Fertigungsprozess

Materialliste

Fertigungshilfe

Das Grundkonzept der Fertigungshilfe zur Integration des Temperatursensors sieht wie folgt aus. Die Bohrungen verschiedener Durchmesser sind entsprechend tief um eine korrekte Positionierung des PFA Rohrs und des PTFE Rohrs zu erreichen. Durch die Durchgangsbohrung ragt stets die Verkabelung des NTC Thermistors heraus und kann so durch das PTFE Rohr durchgezogen werden um die optimale Poision zu erreichen. Durch die horizontale Positionierung kann die Fertigungshilfe sowohl den Positionierungsprozess bequem ermöglichen, als auch einen Halt zum Aushärten der Klebstoffe garantieren.

Prozess

(für einen Temperatursensor - alle Materialien liegen wie in der Materialliste beschrieben vor)

Reinigen der Materialien PFA Rohr, PTFE Rohr mit Isopropanol Aufschrumpfen des blauen Schrumpfschlauchs auf NTC Thermistor (kleine Überschneidung von etwa 1 mm über Spitze des NTC Thermistors) Auftragen von LOCTITE® SF 770 mit enthaltenem Pinsel auf: Oberfläche des blauen Schrumpfschlauchs Oberfläche des schwarzen Schrumpfschlauchs Innenfläche des PFA Rohrs Außen- und Innenfläche des PTFE Rohrs Ablüften für 1 Stunde Aufschrumpfen des schwarzen Schrumpfschlauchs auf den blauen Schrumpfschlauch Abkühlen auf Raumtemperatur Einstecken des PTFE Rohrs in Fertigungshilfe und teilweise Einschieben des schwarzen Schrumpfschlauchs Auftragen von LOCTITE® EA 9480 auf Oberfläche des schwarzen Schrumpfschlauchs auf einer Länge von 24 mm auf Sensorseite Durchziehen des schwarzen Schrumpfschlauchs durch das PTFE Rohr bis die Spitze des NTC Thermistors 1-2 mm ins PTFE Rohr ragt. Herausnehmen des PTFE Rohrs aus der Fertigungshilfe und Einstecken des PFA Rohrs Auftragen von LOCTITE® EA 9480 auf Oberfläche des PTFE Rohrs und Eintauchen der Spitze des NTC Thermistors Einführen des PTFE Rohrs und Durchziehen durch das PFA Rohr bis Anschlag in der Fertigungshilfe Aushärten für mindestens 12 Stunden

Dosierventil

Drucksensor

Armin Rohnen, 06.05.2024

Da einige Sensoren und Aktoren, die bisher von AVS-Römer bezogen wurden, nicht mehr lieferbar sind wurde entschieden, dass für den Temperatursensor, den (die) Drucksensoren und das Dosierventil eine eigene Entwicklung gestartet bzw. vorhandenen Entwicklungen fortgeführt werden.