Style-Global:Vertikalhebel

David Kamm, 09.08.2024

Durch mehrere Probedrucke und Konzeptanpassungen wurden die einzelnen Bauteile des Vertikalhebels sowie deren Oberflächen optimiert. Nachdem alle Teile in ihrer endgültigen Version im Labor vorlagen, konnte die Endmontage vorgenommen werden. Für diese wurde eine Montageanleitung angefertigt und im Wiki abgelegt. Für die Federvorspannung wurde eine Spiralzugfeder 4,5 x 19 x 0,5 mm verwendet.

David Kamm, 22.07.2024

Teilereduzierung

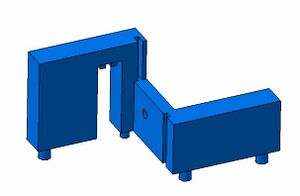

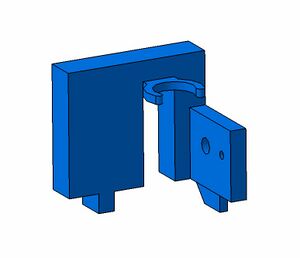

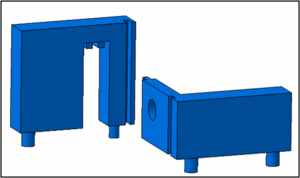

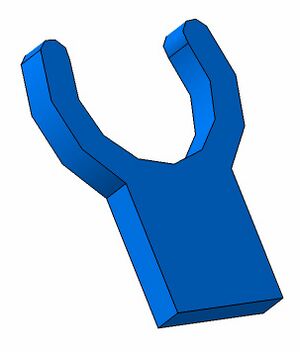

Um die Anzahl an Bauteilen und somit die Anzahl an Klebestellen so gering wie möglich zu halten, wurden die Bauteile „Winkel Teil 1“, „Winkel Teil 2“ und „Einrast-Ring oben“ zu einem Bauteil fusioniert. In diesem Zuge wurde auf den vorderen Schenkel von „Winkel Teil 1“ verzichtet.

Die Bauteilfusion hat zur Folge, dass die Druckebene des 3D-Druckverfahrens verändert wird. Diese liegt jetzt auf der Rückseite von „Winkel Teil 2“. Die Form der Zapfen zur Positionierung des Bauteils auf der Kappe müssen dadurch angepasst werden. Eine 45° Fase ermöglicht dabei den Druck ohne Verwendung von Stützen. Die Anzahl der Positionierungselemente wurde im Zuge der Bauteilfusion von 4 auf 2 reduziert. Dies ist ausreichend, um alle Freiheitsgrade des Bauteils abzudecken.

Eine weitere Anpassung betrifft die Positionierung des Drehpotentiometers. Hierfür wird anstelle einer Tasche eine Durchgangsbohrung gedruckt. Das Erleichtert das Entfernen der für den Druck notwendigen Stützen. Die Bohrung muss ebenso wie die Gewindedurchgangsbohrung im Nachhinein aufgebohrt werden.

Kappe

Da die Konstruktion der Brühgruppenabdeckung so gestaltet wurde, dass die Kappe in ihrer Position fixiert wird, kann auf eine Verschraubung über die Senkschrauben des Stützbleches verzichtet werden. Der zusätzlich konstruierte Steg wird somit entfernt.

3D-Druck

Um bei den Bauteilen „Hebel“ und „Kappe“ eine hochwertige Oberfläche zu erreichen, wird ein speziellen Ebenholz-Filament verwendet. Die ersten Drucke haben gezeigt, dass die Bauteile in diesem Fall einzeln gedruckt werden müssen und nicht zusammen auf der Druckplatte stehen können.

David Kamm, 12.07.2024

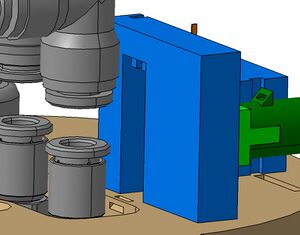

Die Bauteile des Vertikalhebels wurden in zwei Komponenten unterteilt: „Vertikalhebel Basis“ und „Vertikalhebel“. Die Komponente „Vertikalhebel Basis“ umfasst die Bauteile Kappe, Einrast-Ring oben, Einrast-Ring unten, Winkel Teil 1 und Winkel Teil 2. Die Komponente „Vertikalhebel“ beinhaltet den Hebel und das Adapterstück. Beide Komponenten sowie das Bauteil Drehpotentiometer wurden in der Bauteildatenbank unter der Baugruppe 8 „Glasboiler Brühgruppenabdeckung“ aufgenommen.

Nach der Fertigung der Bauteile mittels 3D-Druck konnten diese im Zusammenspiel mit der gesamten Maschine optisch begutachtet werden. Dabei wurde festgestellt, dass einige kleinere Anpassungen erforderlich waren. Aufgrund der Fertigungstoleranzen des Druckers, die im Vorfeld nicht exakt abgeschätzt werden konnten, mussten zudem einige Maße der Bauteile geringfügig angepasst werden.

Zusätzlich wurde eine Lösung zur Federvorspannung des Hebels in der oberen Endposition erarbeitet und die daraus resultierenden Änderungen an den betroffenen Bauteilen dokumentiert.

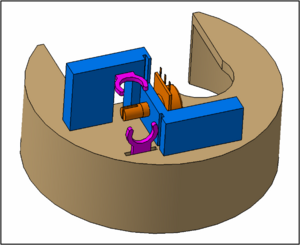

Federvorspannung

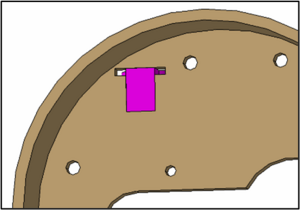

Eine wichtige Anforderung an den Vertikalhebel ist die Federvorspannung in der oberen Endposition. Das ursprüngliche Konzept sah die Befestigung einer Zugfeder am Hebel und am hinteren Teil der Brühgruppe vor. Dabei müsste die Feder relativ weit oben am Hebel befestigt werden, da sie über Winkel Teil 2 bzw. den Einrast-Ring geführt werden muss. In der unteren Endposition des Hebels würde die Befestigungsposition der Feder jedoch über den Rand der Kappe hinausragen, was die Konstruktion einer ordnungsgemäßen Abdeckung unmöglich macht.

Die Anbindung der Zugfeder an den Hebel muss daher weiter vorne erfolgen. Zu diesem Zweck wurde eine Lasche am Vertikalhebel angebracht, in die ein Ende der Feder eingehängt wird. Die Befestigung des anderen Endes erfolgt an einer Lasche in der Kappe, wobei die Feder durch die Aussparung im Winkel Teil 2 verläuft. In der oberen Endposition beträgt der Federweg etwa 24,5 mm, in der unteren Endposition etwa 34,5 mm.

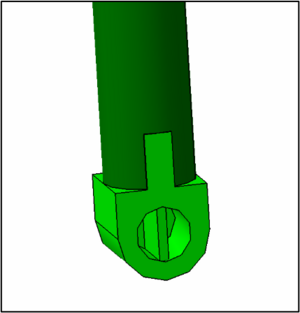

Hebel

Neben der Lasche zur Befestigung der Feder gab es noch weitere Änderungen an der Konstruktion des Hebels. Nach optischer Begutachtung zeigte sich, dass die Gesamtlänge von 165 mm auf 110 mm reduziert werden kann. Außerdem hat der Hebel einen einheitlichen Durchmesser von 10 mm und nicht mehr, wie in der Vorgängerversion, einen größeren Durchmesser am Ende. Die Druckrichtung im 3D-Druckverfahren wurde außerdem umgekehrt, so dass das Ende des Hebels zuletzt gedruckt wird. Das bedingt zwar die Verwendung von Stützelementen in der Nut, ermöglicht aber eine Abrundung des Hebelendes.

Kappe

Um die Kappe zusätzlich zur formschlüssigen Steckverbindung an der Brühgruppe zu befestigen, wurden mehrere Möglichkeiten geprüft. Die einfachste und praktikabelste Variante ist die Verschraubung. Hierfür können die mittleren vier Senkschrauben zur Befestigung des oberen Stützbleches an der Brühgruppe verwendet werden. Die beiden rechten Schraubenpositionen können aufgrund der Aussparung für den Sensor nicht genutzt werden. Die linke vordere Position befindet sich unter den Bauteilen des Vertikalhebels und würde nach dem Verkleben der Bauteile keine Demontage der Kappe mehr zulassen.

Somit bleibt nur die hintere linke Schraubenposition übrig. Mit einem zusätzlichen Steg wurde hierfür eine Verbindung hergestellt. Da die Kappe bereits formschlüssig mit der Brühgruppe verbunden ist und es nur um eine zusätzliche Sicherung geht, reicht es aus, nur eine Schraube zu verwenden.

Bauteil Oberflächen

Um eine optisch ansprechende Oberfläche der beiden Bauteile Kappe und Hebel zu gewährleisten, müssen diese nach dem Druck mit Schleifpapier (Körnung 600) nachbearbeitet werden. Das Abschleifen der Bauteile erfolgt manuell. Die Nahtpositionen, an denen der Drucker jede neue Ebene beginnt, wurden zufällig gewählt. Dadurch wird verhindert, dass sich sichtbare Kanten durch das gesamte Bauteil ziehen. Auf die Anwendung von „Fuzzy Skin“ wurde verzichtet, da diese Technik die Oberfläche noch rauer macht und feine Details, insbesondere die Zugfeder-Laschen, nicht mehr präzise genug dargestellt werden können. Die Schichtdicke der beiden Bauteile wird außerdem von 0,2 mm auf 0,1 mm reduziert. Dadurch erhöht sich zwar die Druckzeit, jedoch wird die Oberflächenqualität zusätzlich verbessert.

David Kamm, 18.06.2024

Konzeptbeschreibung

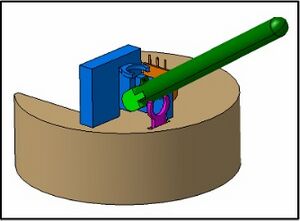

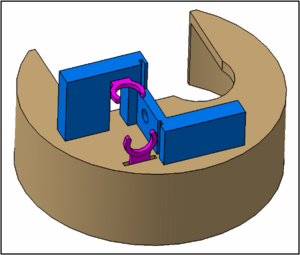

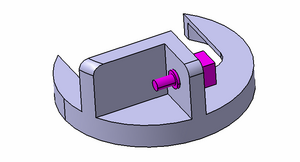

Das Konzept des Vertikalhebels integriert einen Hebel in die Abdeckung, der durch obere und untere Anschläge begrenzt wird und überbrückbare Schaltfunktionen bietet. Speziell konstruierte Einrast-Ringe spielen eine zentrale Rolle bei der Umsetzung dieser Funktionen. Sie wurden durch Probedrucke getestet und optimiert. Die Kappe dient als stabile Basis und Bindeglied zur Brühgruppe. Ein komplexer Verbinder überträgt das Drehmoment vom Hebel auf ein Drehpotentiometer, das zur Signalgewinnung dient und mehrere Funktionen, einschließlich einer Handhebelsimulation, ermöglicht.

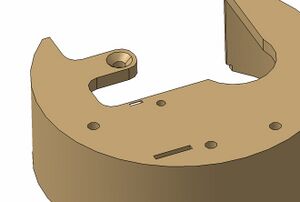

Kappe

Die Basis des Vertikalhebels bildet die Kappe, die den vorderen Teil der Brühgruppe umschließt. Mit einer Höhe von 36,5 mm fügt sich die Kappe nahtlos an die Brühgruppe an und bietet ausreichend Fläche für einen festen Halt. Um eine möglichst große Fläche auf der Kappe nutzen zu können, wurde der offene Ausschnitt an die in der Brühgruppe verbauten Komponenten angepasst. Um weitere Komponenten positionsgenau auf der Kappe befestigen zu können, wurden einige Löcher vorgesehen. Als Gegenstück dazu dienen Zapfen. Eine Positionierung über Nuten in der Oberfläche der Kappe ist fertigungstechnisch nicht möglich, da die Kappenoberfläche die unterste Schicht des Druckes darstellt. Des Weiteren wurde ein Schlitz vorgesehen, durch welchen später der untere Einrast-Ring geschoben wird. Das ermöglicht eine formschlüssige Montage an der Unterseite der Kappe und somit einen festen Sitz des Ringes.

Winkel

Der 2-teilige Winkel stellt die Halterung für Potentiometer und oberen Einrast-Ring dar. Die Befestigung auf der Kappe erfolgt über eine Klebeverbindung, wobei insgesamt 4 Zapfen auf der Unterseite des Winkels die Position festlegen. Die Ursache für die Aufteilung des Winkels in 2 Teile ist, dass vorderer und hinterer Teil des Winkels eine unterschiedliche Höhe haben müssen. Dies ist bedingt durch den oberen Einrast-Ring, welcher im hinteren Winkel befestigt wird. Er benötigt bei elastischer Verformung genügend Platz, was bei gleicher Höhe der Bauteile nicht gegeben wäre. Für den unteren Einrast-Ring gilt dasselbe, was die Nut im vorderen Winkel erklärt. Eine Versetzung der Einrast-Ringe nach links ist nicht möglich, da der Hebel sehr nah am Potentiometer sitzen muss. Außerdem muss für die Positionierung des Potentiometers nachträglich eine Bohrung im vorderen Teil des Winkels angefertigt werden, was durch die Aufteilung deutlich unkomplizierter ist. Durch eine Nut werden die beiden Teile miteinander verbunden und zusätzlich verklebt.

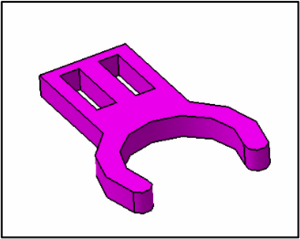

Einrast-Ringe

Die Einrast-Ringe sollen sowohl als Anschlag dienen, als auch überdrückt werden können, um den Hebel in den Endpositionen zu halten. Es wurden bereits Probedrucke angefertigt, um den Schenkelabstand der Ringe festzulegen. Die Ringe mit einem Schenkelabstand von 8,8 mm haben sich dabei als geeignet herausgestellt. Die Öffnung der beiden Ringe ist identisch, jedoch unterscheiden sie sich bei der Einbauform und damit bei der Befestigung. Der obere Einrast-Ring wird über 2 Nuten formschlüssig auf den Winkel gesteckt und anschließend verklebt. Der untere Einrast-Ring hingegen wird von unten durch die Kappe gesteckt und anschließend in der dafür vorgesehenen Tasche verklebt. Dabei berücksichtigt wird ein Sicherheitsfaktor, damit ein stabiler Sitz der Kappe auf der Brühgruppe gewährleistet ist.

Potentiometer

Das verwendete, lineare Drehpotentiometer zur Signalgewinnung ist vom Hersteller BI Technologies / TT Electronics und besitzt einen Widerstand von 100 kOhm. Beim definierten Elektronikdistributor „mouser.de“ ist es unter der Artikelnummer 858-P160KN2QC15B100K geführt. Der geschlitzte Schaft hat einen Durchmesser von 6 mm. Um das Potentiometer mit dem Winkel zu verbinden, muss nachträglich eine Durchgangsbohrung für das M6 Gewinde angefertigt werden. Die Bohrung zu drucken ist fertigungstechnisch nicht möglich, da sie nicht in der Druckebene liegt. Ein kleiner Zapfen gibt die Position des Potentiometers vor. Für diesen wird ebenfalls eine Sacklochbohrung angefertigt. Die Fähnchen des Potentiometers sollen zur problemlosen Nutzung im eingebauten Zustand senkrecht nach oben zeigen.

Hebel

Um das Drehmoment vom Vertikalhebel auf das Potentiometer übertragen zu können, wird der geschlitzte Schaft des Potentiometers genutzt. Der Verbinder hat die passende Gegenform zum Schaft und wird auf das Potentiometer geschoben. Die Geometrie wurde so abgestimmt, dass ein Drehwinkel von mehr als 90° problemlos möglich ist. Fertigungstechnisch ist der Vertikalhebel bei dieser Variante nur 2-teilig realisierbar. Die Verbindung zwischen Verbinder und Hebel erfolgt formschlüssig. Zusätzlich werden die Bauteile verklebt. Da der Bauraum stark begrenzt ist, wurde davon abgesehen, einer Variante mit Klemmschelle nachzugehen.

David Kamm, 03.06.2024

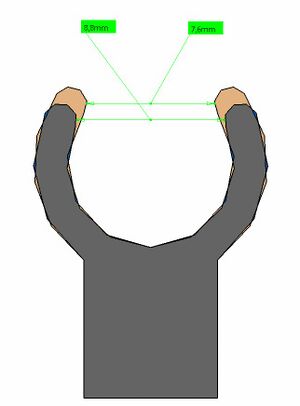

Zur Erstellung von Probedrucken wurde der obere Einrast-Ring dimensioniert, der den Vertikalhebel in der oberen Endlage fixieren soll. Vom Grundprinzip her ist er dem unteren Einrast-Ring gleich, es gibt jedoch Unterschiede in der Befestigung. Die Auslegung des oberen Rings entspricht somit der des unteren.

Bei der Dimensionierung sind Außendurchmesser und Materialstärke konstant, nur der Öffnungsgrad (Schenkelabstand) des Rings variiert. Dabei ist darauf zu achten, dass dieser kleiner als der Durchmesser des Vertikalhebels (10 mm) ist, um eine Klemmwirkung zu erzielen. Gleichzeitig muss der Abstand jedoch groß genug sein, um eine elastische Überbrückung des Widerstands zu gewährleisten.

Um sicherzustellen, dass der Hebel in den Ring passt und dort fest sitzt, ohne dass der Ring bricht, werden zwei Probedrucke mit unterschiedlichen Schenkelabständen angefertigt: 7,6 mm und 8,8 mm.

David Kamm, 30.05.2024

Nach einer ersten, vorläufigen Version wurde ein überarbeitetes Konzept des Vertikalhebels erstellt. Die Basis stellt dabei eine Kappe da, welche den vorderen Teil der Brühgruppe umschließt und somit einen festen Halt für die benötigten Komponenten bietet. Auf dieser Kappe wird ein Winkel verklebt, welcher als Befestigung für das Potentiometer und die Einrast-Ringe dient. Die Einrast-Ringe sollen sowohl als Anschlag dienen, als auch überdrückt werden können, um den Hebel in den Endpositionen zu halten. Der Vertikalhebel wird direkt mit der Welle des Potentiometers verbunden. Eine zusätzliche Lagerung ist somit nicht erforderlich. Um den Hebel in die obere Endlage zu drücken, wird eine Spiralfeder verwendet. Diese wird direkt am Hebel sowie im hinteren Drittel der Brühgruppe befestigt. Der in der Brühgruppenabdeckung entstehende Spalt, wird durch eine Bürstendichtung verdeckt. Eine Kulissenabdeckung ist aufgrund von Platzmangel nicht möglich.

Armin Rohnen, 27.04.2024

Neben dem Display soll ein Vertikalhebel in die Abdeckung integriert werden. Dieser soll einen oberen und unteren Anschlag besitzen, welcher sich ein kleines Stück für Schaltfunktionen überbrücken lässt (Pseudoschalter). An dem Vertikalhebel angeschlossen ist ein Drehpotentiometer, was zur Signalgewinnung dient. Über den Vertikalhebel mit seinen beiden Endlagenstellungen sollen mehrere Funktionalitäten u.a. eine Handhebelsimulation realisiert werden. Dazu soll der Hebel mit einer Feder o. ä. an den oberen Anschlag gedrückt werden.