Style-1-Zylinder:Glasboiler: Unterschied zwischen den Versionen

Markierung: Manuelle Zurücksetzung |

|||

| Zeile 5: | Zeile 5: | ||

'''[http://www.institut-fuer-kaffeetechnologie.de/Intern/index.php?title=Teile_Boilerboden_mit_Anbauteile Boilerboden mit Anbauteilen]''' | '''[http://www.institut-fuer-kaffeetechnologie.de/Intern/index.php?title=Teile_Boilerboden_mit_Anbauteile Boilerboden mit Anbauteilen]''' | ||

'''[http://www.institut-fuer-kaffeetechnologie.de/Intern/teilenummern/Bauteile_einer_Komponente.php?param=xeqhp41C&ID=3 Boilerdeckel]''' | |||

== Werkzeuge für die Montage == | == Werkzeuge für die Montage == | ||

Version vom 21. November 2023, 16:41 Uhr

Florian Wörle, 06.11.2023, Boilerboden mit Anbauteilen

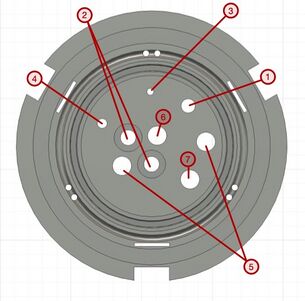

Bauteile der Komponente Boilerboden mit Anbauteilen

Werkzeuge für die Montage

Alle Werkzeuge müssen für den Einsatz im Lebensmittelumfeld geeignet sein und vor der Benutzung mechanisch und chemisch (mit Isopropanol) gereinigt werden.

In der Serienfertigung werden folgende Werkzeuge und Betriebsmittel für die Montage des Boilerbodens benötigt:

- Gewindebohrerset G1/4"

- 45° Senker

- Eindrehwerkzeug für Kerbkonus (alternativ M5 Schraube mit Mutter)

- Gabel- /Ringschlüssel 17 mm

- Gabel- /Ringschlüssel 19 mm

- Gabel-/Ringschlüssel 12mm

- Gabel-/Ringschlüssel 10mm

- Anti-Seize Montagepaste

Änderungen am Boilerboden für den Prototypenbau

Die Bohrung (3) für die Niveausonde auf 6,1 mm aufbohren, da ein Gewindeeinsatz (M5) angebracht wird.

Die Bohrung (4) für die Boilerentleerung auf 6,1 mm aufbohren, da ein Gewindeeinsatz (M5) angebracht wird.

Die Bohrung (1) für den Temperatursensor auf 11,8 mm aufbohren.

Die Bohrungen 5,6 und 7 mit einem Flachsenker 20mm von unten einsenken (Tiefe 4 mm).

Diese Änderungen werden in die Konstruktion übernommen werden und sind im Wiki dokumentiert.

Bearbeitungsschritte in der Serienfertigung

Anpassungen an der Bodenplatte

In Bohrung 1 wird ein Innengewinde geschnitten (G1/4"), sodass der Temperatursensor direkt in die Bodenplatte geschraubt werden kann. Dieser dichtet mit Hilfe eines O-Rings gegenüber dem Boilerboden ab.

Die Gewindeeinsätze (M5) werden in die Bohrungen 3 und 4 eingedreht. Zuvor müssen die Kanten der beiden Bohrungen angefast werden, um ein einfacheres Ansetzten der Gewindeeinsätze zu ermöglichen.

Problemerfassung:

Die Niveausonde dichtet gegen den Boilerboden ab, da ihr O-Ring über den Kerbkonus reicht. Die Einschraub-Verschraubung M5 in Bohrung 4 hingegen dichtet nur gegenüber den Gerbkonus ab. Diese Risikostelle für Undichtigkeiten ist zu überprüfen. Falls diese Stelle undicht ist, kann der Kerbkonus auch mit Hilfe eines zuvor gekühlten Sekundenklebers eingeklebt werden. Zuvor müsste ein Aktivator in die Bohrung eingebracht werden. Diese Risikostelle ist im Wiki vermerkt.

Die vier Schneidringverschraubungen in Bohrungen 5,6 und 7 wurden bisher durch vier Muffen, die von unten angesetzt wurden, in Position gehalten. Diese Muffen sind zu kurz, um 3-4 Gewindegänge pro Seite greifen zu können.

Löungsansätze:

- In die Schneidringverschraubungen werden Gewinde gebohrt und anschließend ohne Muffen direkt in den Boilerboden geschraubt

- Eine um ca. 3mm längere Muffe ersetzt die Alte

Lösung:

In der Serienfertigung wird eine Gerade Aufschraub-Verschraubung (Edelstahl, Typ: 946X44-6FF-1/4, Bestell-Nr. 385064) verwendet, um die Muffe und zusätzlich die ELSA Winkel-Einschraub-Verschraubung zu ersetzten. So kann direkt in das Bauteil der Schlauch gesteckt werden.

Die benötigten 90-Grad Winkel sollen in der Fertigung durch Biegen der Rohre umgesetzt werden. Somit spielt es keine Rolle, dass die neue Aufschraub-Verschraubung gerade ist. Im Prototypenbau wurden an dieser Stelle die Elsa Winkel-Steckanschlüsse (Teilenummer 58) verwendet, da noch keine Erfahrungen für die Biegung der Rohre vorhanden ist.

Vorbereitungen für Montage der Anbauteile an den Boilerboden

Bevor die Anbauteile an den Boilerboden angebracht werden, sind die mitgelieferten Dichtungen an den Schneidringverschraubungen gegen O-Ringe zu tauschen.

Des Weiteren sind die Zweikantenschneidringe mit Spezialhärtung in die Schneidringverschraubungen einzulegen. In der Serienfertigung sind beide Arbeitsschritte bei der Warenannahme sinnvoll, da so keine Kleinteile verloren gehen.

Nach Anzugsvorschrift müssen die Schneidringverschraubungen vor der Montage leicht geölt werden. Die Überwurfmutter wird handfest, bis zur fühlbaren Anlage an den Schneidring festgedreht. Anschließend ist diese 1 1/4 Umdrehungen anzuziehen.

Der Innenwiderstand der Heizwendel wird mit Hilfe eines Multimeters gemessen und muss zwischen 49,9 Ohm und 58,2 Ohm betragen.

Montage der Anbauteile an den Boilerboden

1. Die Schneidring- und Aufschraubverschraubung in Bohrung 6 anbringen und handfest anziehen, sodass O-Ringe gut anliegen.

2. Das innere Steigrohr, in Bohrung 6, dünn mit Anti-Seize Montagepaste benetzen und die Verschraubung nach Vorschrift anziehen.

3. Die Heizwendel über das Steigrohr in die Bohrungen 2 setzten und die M-10 Flachmuttern handfest anziehen, sodass O-Ringe gut anliegen. Aufgrund von Fertigungstoleranzen der Heizwendel kann es zu einem Kontakt zum Steigrohr kommen. In diesem Fall vorsichtig die Heizwendel nach aussen biegen.

4. Die Schneidring- und Aufschraubverschraubungen in Bohrungen 5 und 7 anbringen und handfest anziehen, sodass O-Ringe gut anliegen.

5. Die Enden der Wasserwendel dünn mit Anti-Seize Montagepaste benetzten, die Wasserwendel über die Heizwendel setzten und die Verschraubungen nach Vorschrift anziehen. Auch hier auf gleichmäßigen Abstand zur Heizwendel achten.

6. Das Steigrohr in Bohrung 7 dünn mit Anti-Seize Montagepaste benetzen und die Verschraubung nach Vorschrift anziehen.

7. Den O-Ring auf den Temperatursensor stülpen und den Temperatursensor von unten in Bohrung 1 handfest eindrehen, sodass O-Ring gut anliegt.

8. Die Niveausonde 250 von unten in den Gewindeeinsatz, in Bohrungen 3, handfest eindrehen, sodass O-Ring gut anliegt.

9. Die ELSA Gerade Einschraub-Verschraubung von unten in Bohrung 4 handfest eindrehen, sodass O-Ring gut anliegt.

(10. Nur für Prototypenbau: ELSA Winkel-Steckanschlüsse in die Anschlüsse der Wasserwendel und des äußeren Steigrohrs stecken.)

Dichtheitsprüfung der Wasserwendel

Um die Dichtheit der Wasserwendel zu überprüfen, wird ein Prüfdruck von 16 bar (Luft) an die Anschlüsse angelegt. Die Wasserwendel verliert ca. 0,2 bar pro Stunde, ist somit ausreichend dicht. In der Vorserienfertigung muss diese Prüfung noch einige male durchgeführt werden, um eine Wiederholsicherheit, bei gleichem Montagevorgehen garantieren zu können. In der Serienfertigung ist die Dichtheitsprüfung dann nicht mehr notwendig.

Florian Wörle, 25.10.2023, Komponenten

Komponenten des Glasboilers

Die Baugruppe Glasboiler wird in vier Komponenten unterteilt:

- Der Glaszylinder mit Dichtring und Isolierung (Komponenten-ID 1)

- Der Boilerdeckel (Komponenten-ID 2)

- Der Boilerboden mit Anbauteilen (Komponenten-ID 3)

- Die Verspannung (Komponenten-ID 4)

Diese Komponenten werden nacheinander vormontiert und am Ende zur Baugruppe zusammengefügt.

Armin Rohnen, 19.07.2023

Änderungsumfang

Für die Inbetriebnahme der 1-Zylinder-Glasboilermaschine muss der vorhandene Glasboilerprototyp in einigen Bauteilen geändert werden. Der Boiler ist mit überarbeiteten Boilerboden, geändertem Verspanndeckel und neuem Verspannungsmechanismus aufzubauen.

Schneidringverschraubungen

Es müssen an allen Schneidringverschraubungen die Schneidringe ausgetauscht werden.

Prüfumfang

Vor dem Wiederzusammenbau des Boilers ist die Wasserwendel mit 16 Bar Prüfdruck auf Dichtheit zu prüfen.

Nach dem Wiederzusammenbau ist der gesamte Boiler auf Dichtheit zu prüfen und anschließend sind Aufheizversuche durchzuführen.

Dokumentation

Alle erforderlichen Arbeitsschritte des Boilerzusammenbaus sind in einer Montageanleitung zu dokumentieren.