Style-Global:freitragende Brühgruppe

Martin Aspacher, 20.02.2023 -Zusammenfassung und Ausblick

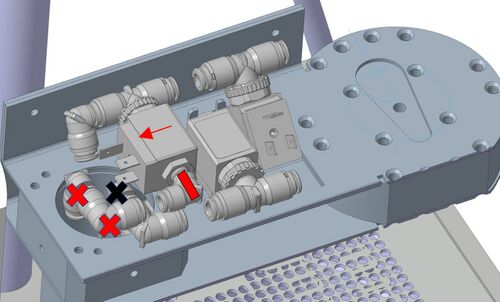

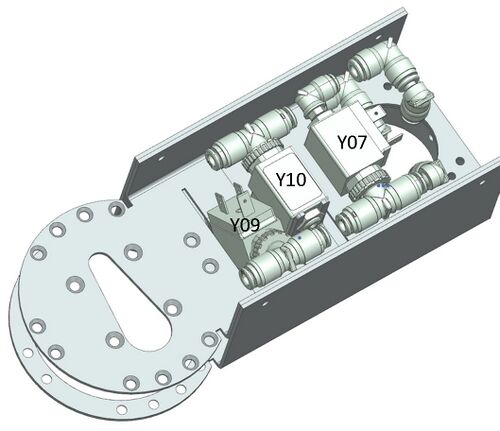

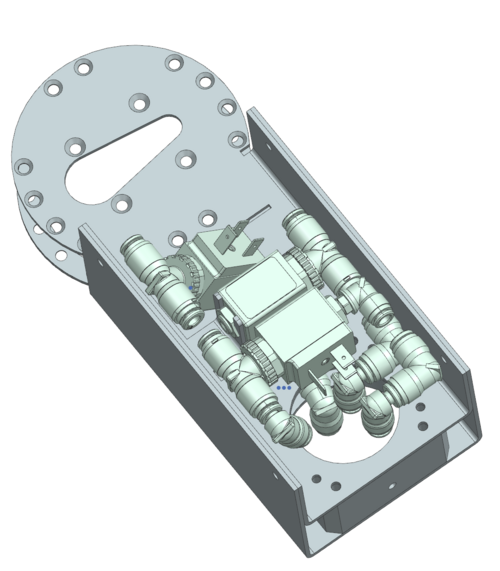

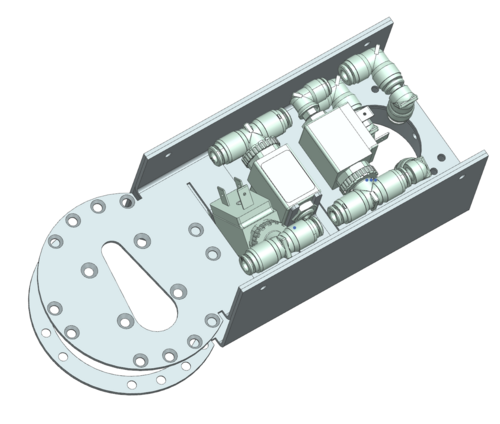

Die Leitungsführung der freitragenden Brühgruppe wurde mit dem Einsparen von vier Winkelstücken vereinfacht. Des Weiteren wurde ein möglichst geradliniger Rohrleitungsverlauf umgesetzt. Die Brühgruppenbreite konnte durch eine vertikale Anordnung der Magnetventile Y07, Y09 und Y10 von 93 mm auf 77,8 mm reduziert werden. Das geänderte Versteifungs- und Halteblech wurde mit dem Analyse-Tool von Blexon auf Herstellbarkeit geprüft und können bestellt werden. Neben dem Versteifungs- und Halteblech änderte sich auch die Geometrie des Brühturms, welcher an die Gegebenheiten angepasst wurde. Die Siebträgeraufnahme wurde in der Bauhöhe angepasst und als Gleichteil für die labortechnische und die Glasboilermaschine realisiert.

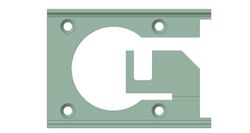

Martin Aspacher, 10.02.2023 - Finales Modell Versteifungs- und Halteblech

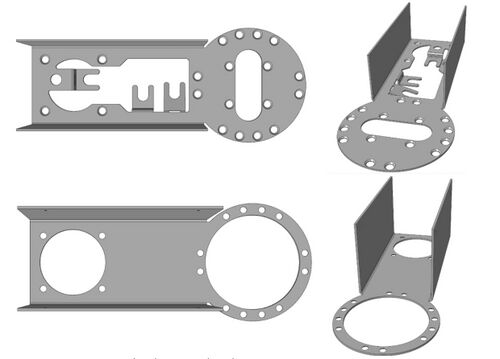

Grundsätzlich gelten bei Blexon für Blechteile Allgemeintoleranzen gemäß DIN 6930-2-m, wobei in der Regel eine höhere Genauigkeit erzielt wird [Blexon]. Um die Montierbarkeit in 100 % der Fälle zu gewährleisten, wurde die Toleranzrechnung nach der Worst-Case-Methode durchgeführt. Die sich ergebenden Höchst- und Mindestmaße wurden in dem Modell berücksichtigt. Weiter zeigte sich bei Arbeiten an der labortechnischen Maschine die Aussparung an der Brühgruppenhalterung an der schmalsten Stelle als zu gering. Um die Montage zu erleichtern, wurde die Aussparung auf eine konstante Breite von 24 mm angepasst [11.01.23 Projektrücksprüche]. Das Versteifungsblech und das Halteblech wurden erneut bei Blexon hochgeladen und auf die Fertigbarkeit geprüft. Die finale und bestellfähige Geometrien des Halte- und Versteifungsblechs sind in Abbildung rechts dargestellt.

Martin Aspacher, 09.02.2023 - Geänderte Fertigungsbedinungen bei Blexon

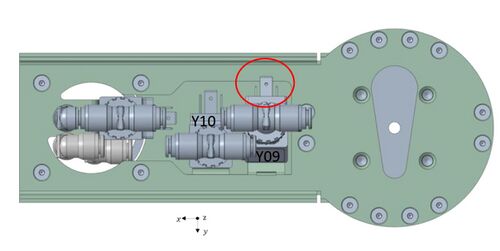

Nach einer finalen Überprüfung des Versteifungsblechs bei Blexon teilten diese mit, dass aufgrund von zu hohen Presskräfte Absetzungen bei Edelstahlbleche nur noch bis 1,5 mm Dicke hergestellt werden. Dies betrifft also das Versteifungsblech der freitragenden Brühgruppe, genauer die inneren Laschen zur Befestigung der Magnetventile Y07 und Y10, siehe Abbildung rechts. 20230209_Versteifungsblech_Fertigung_Laschen

Option A: Die Verwendung eines 1,5 mm Blechs

Durch Verwenden des Programmes zur Vorauslegung der freitragenden Brühgruppe würde sich durch ein 1,5 mm Edelstahlblechs die erwartete Absenkung in Z-Richtung von 0,28 mm auf 0,37 mm erhöhen. Die Absenkung in Y-Richtungen wird nur geringfügig beeinflusst und erhöht sich um 2 %. Hierbei gilt es zu erwähnen, dass bei der Berechnung sowohl das Versteifungs- als auch das Halteblech mit 1,5 mm angenommen wurden. Das Halteblech könnte weiterhin mit 2 mm hergestellt werden.

Option B: Separate Laschen

Beibehalten des 2,0 mm Edelstahlblechs und die inneren Laschen als Anbauteile mit einer Blechdicke von 1,5 mm anschrauben. Der größte Nachteil ergibt sich hier durch einen höheren Montageaufwand. Weiter könnten die Mindesteinschraubtiefe nicht eingehalten werden. Da die Magnetventile lediglich geringfügig belastet werden, kann dies vernachlässigt werde.

Option C: Versteifungsblech ohne Absetzungen

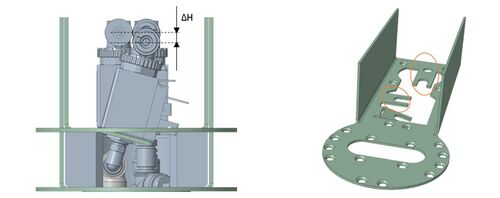

Eine weitere Möglichkeit ist die Anpassung des Versteifungsblechs, sodass keine Absetzungen mehr vorhanden sind. Hierbei erhöht sich die Höhe von 81 mm auf 88 mm und das Rohr muss einen Höhenunterschied von ∆H = 4,7 mm auf einer Länge von 30,6 mm ausgleichen, siehe Abbildung rechts. Vorteilhaft zeigt sich das Beibehalten der geringeren Absenkung in Z-Richtung und geringere Herstellkosten, da das Spezialwerkzeug nicht verwendet werden muss. 20230209_Versteifungsblech_gerade_Laschen

Empfehlung: Option A, mit der Reduzierung der Blechdicke des Versteifungsblechs auf 1,5 mm. Hierbei wird der gerade Leitungsverlauf aufrechterhalten, die Bauhöhe nicht erhöht und eine einfache Montage ermöglicht. Die Absenkung wird durch diese Änderung zwar geringfügig erhöht, im direkten Vergleich zur Gaggia TE ist dies jedoch vernachlässigbar.

Martin Aspacher, 03.12.2022 - Anpassung der Siebträgeraufnahme

Wie der Namensgebung bereits zu entnehmen ist, dient die Siebträgeraufnahme der Aufnahme des Siebträgers. Die Siebträgeraufnahme wird zwischen dem Halte- und Versteifungsblech befestigt. Aufgrund der Einführung des Versteifungsblechs (im Vergleich zu einem früheren Projektstand) ist die Siebträgeraufnahme um die Blechdicke von 2,0 mm zu reduzieren. Die Reduzierung erfolgt an der Unterseite [Protokoll, 07.11.2022]. Als Befestigung ist derzeit die Verwendung von Hülsenmuttern und Gewindestäben vorgesehen [Wiki, 15.08.2022]. Um die Montage zu vereinfachen, werden weitere Befestigungskonzepte erarbeitet. Aufgrund der geringen Stückzahl sind Normteile zu verwenden [Protokoll, 07.11.2022].

Befestigungskonzept 1: Senkkopfschrauben und Hülsenmuttern

Bei dem ersten Befestigungskonzept handelt es sich um die Kombination aus Senkkopfschrauben und Hülsenmuttern. Nach DIN EN ISO 10642 gibt es M4-Senkschrauben mit Innensechskant in der Nennlänge 8 bis 40 mm.

Hülsenmuttern (Nr.7991) mit einem M4-Innengewinde besitzen die Nennlänge 7 mm. Somit wäre eine Kombination mit eine Senkkopfschrauben ISO 10642- M4 x 25 möglich. Der Kopfdurchmesser beläuft sich auf 8 mm, wobei kein Absatz entsteht. Bei der Recherche zeigt sich jedoch, dass M4 Hülsenmutter meist aus Edelstahl 1.4305 (A1) und nicht aus 1.4301 (A2) bzw. 1.4401 (A4) hergestellt werden. Ein Anbieter, welcher Hülsenmuttern aus 1.4301 anbieten, ist die Feldmann-GmbH. Die Nennlänge beläuft sich hier auf 12 mm.

Befestigungskonzept 2: Senkkopfschrauben und Innengewinde

Eine Alternative ist die Befestigung mit Senkkopfschrauben. Die Bauhöhe beläuft sich auf 32 mm. Somit kommen hier Senkkopfschrauben ISO 10642- M4 x 12 in Betracht, siehe Abbildung rechts. 20221203_Siebtraegeraufnahme_Befestigungskonzept

== Vergleich Befestigungskonzept 1 und 2 == Bei der Befestigung mit Senkkopfschrauben und Hülsenmutter (Konzept 1) zeigt sich besonders eine erschwerte Demontage durch den Kunden als vorteilhaft. Grund hierfür ist das benötigte Kontern beim Anziehen. Dies erschwert jedoch auch die Montage bei der Produktion. Anders als bei der Befestigung nur mit Senkkopfschrauben (Konzept 2), werden hier lediglich Durchgangsbohrungen und keine Innengewinde benötigt, was die Fertigungs- bzw. Materialkosten senkt.

Jedoch zeigt eine erste Recherche, dass Hülsenmuttern im Vergleich zu Senkkopfschrauben weitaus teurer sind.

Nach durchführen eines Bewertungsvefahrens wird empfohlen das Befestigungskonzept 2 zu realiseren. Besonders vorteilhaft zeigt sich hier die einfache Montage. Zur Sicherung der Verbindung kann Schraubenkleber verwendet werden. Die Anzahl der Senkkopfschrauben wird aus Zeitgründen nicht weiter untersucht.

Anmerkung Armin Rohnen, 08.06.2023

Es wird weiterhin auf die Verwendung der Hülsenmuttern gesetzt. Da mit normalen Senkkorpfschrauben die erforderliche Klemmlänge nicht erreicht wird, um die Verschraubung dauerhaft geschlossen zu halten. Zudem übernehmen die Hülsen der Hülsenmuttern die Querkräfte, so dass die Verschraubung frei von der Querkraftaufnahme ist, was zur weiteren Absicherung der Dauerfestigkeit der Verschraubung beiträgt.

Martin Aspacher, 02.12.2022 - Einsparpotenzial Brühgruppenbreite

Durch Einführen der Senkungen (und unter Einhaltung des Mindestabstands der Schrauben) entsteht auf den ersten Blick ein Einsparpotenzial in der Breite der Brühgruppe. Limitiert wird die Reduktion jedoch durch die Magnetspule des 3-2-Magnetventils (Y09) bei Einhaltung des Mindestabstands zur Biegung, siehe Abbildung rechts.

Eine Möglichkeit zur Veringerung der Brühgruppenbreite wäre das Drehen der Magnetspulen der Ventile Y10 und Y09 um 90 Grad. Somit könnte, bei Einhaltung des Mindestabstandes zur Biegung, die Breite reduziert werden. Anhand den Abmaße der Magnetspulen wird das Einsparpotenzial von 77 mm auf 67 mm prognostiziert, was 13 % entspricht.

Als Folge müsste jedoch die Brühgruppe um ungefähr 20 mm verlängert werden. Eine Verlängerung der Brühgruppe führt zu einer Erhöhung des Torsionsmoments infolge des verlängerten Hebelarms. Eine erste Vorauslegung ergab, dass eine Erhöhung der Absenkung in y-Richtung von 0,8 mm auf 1,05 mm zu erwarten ist. Dies entspricht 28 %. Als weitere Folge müsste die Bodenplatte ebenfalls um 20 mm verlängert werden, um die Abstände zum Siebträgerrand einhalten zu können [Wiki, 16.11.2022]. Dabei würde die zur Verfügung stehende Bauraumtiefe ausgereitzt werden. Da noch weitere konstruktive Anpassungen wie beispielsweise die Anpassung der Abtropfwanne erfolgen, wird von der Maßnahme zu diesem Zeitpunkt abgeraten.

Martin Aspacher, 30.11.2022 - Vervollständigen des Versteifungsblechs

Bevor die Brühgruppenbreite weiter versucht wird zu reduzieren, werden Befestigungslaschen für die Magnetventile an das Versteifungsblech eingefügt und eine Herstellbarkeitsanalyse mit der Software von Blexon überprüft. Es wird das Ziel verfolgt, die Laschen und das Versteifungsblech wenn möglich aus einem Biegeteil zu fertigen. Begründet wird dies mit geringeren Montage- und Fertigungskosten. Montagekosten würden beispielsweise für das Montieren externer Laschen anfallen. Weiter ist die Mindesteinschraubtiefe mit einer Blechdicke von 2 mm stark begrenzt.

Zur Umsetzung der Befestigungslaschen sind besonders folgende Konstruktionsrichtlinien zu beachten:

- Mindestabstand von 12,5 mm zur Biegung

- Absetzungen sind 4 oder 6 mm hoch

- Ausschnitte in der Biegezone wenn möglich vermeiden. Falls nicht möglich, Freischnitte vorsehen

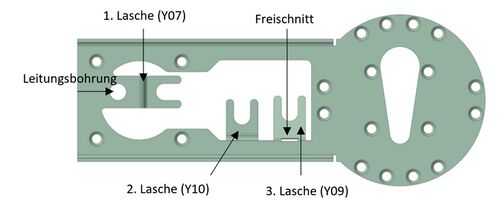

Bei der Analyse zeigte sich besonders die Absetzungen als problematisch. Nach Rücksprache mit Blexon sind die Konstruktionsrichtlinien für Absetzungen nicht vollständig dokumentiert. Anders als bei Freibiegungen werden Absetzungen mit einem speziellen Z-Werkzeug hergestellt. „Dieses Werkzeug hat einen Biegeinnenradius von 1 mm egal bei welcher Blechdicke. Sollten dennoch Fehler auftreten, kann dies am Algorithmus liegen, welcher nicht immer alles automatisch erkennt.“ [Blexon] Nach mehreren Iterationsschleifen ergibt sich folgende Geometrie des Versteifungsblechs, siehe Abbildung rechts. 20221130_Versteifungsblech_mit_Befestigungslaschen

Die erste und die zweite Lasche sind als Absetzungen realisiert. Die Durchgangsbohrung ermöglicht dabei die Leitungsdurchführung und somit den Erhalt des realisierten geradlinigen Leitungsverlaufs. Bei der dritten Lasche handelt es sich um eine Freibiegung. Die Aussparungen ermöglichen die Befestigung der Magnetventile. Im Vergleich zu einer Bohrung ermöglicht ein Langloch die Demontage durch ledigliches lösen der Mutter an der Unterseite des Magnetventils. Infolge des geringen Abstandes zur Biegung sind an jeder Lasche Freischnitte eingeführt. Als Beispiel dient hier die dritte Lasche, siehe Abbildung rechts.

In einer vorangegangen Überlegung wurde die erste Lasche L-Förmig umgesetzt, siehe Abbildung rechts. Bei der Analyse von Blexon ergab sich allerdings eine Überlastung des Unterwerkzeugs.

Wie bereits erwähnt führten die Absetzungen zu größeren Problemen bei der Analyse. Um die Fehlerursache auf ein Minimum zu beschränken, wurde die Geometrie ohne die zweite Lasche bei Blexon zur Überprüfung eingereicht. Zu dem jetzigen Zeitpunkt wird die Annahme getroffen, dass wenn Lasche 1 fertigbar ist, dies auch für Lasche 2 entspricht. Eine erneute Überprüfung erfolgt erst nach der Umsetzung weiterer Geometrieoptimierungen.

Martin Aspacher, 27.11.2022 - Maßnahmen zur Reduzierung der Brühgruppenbreite

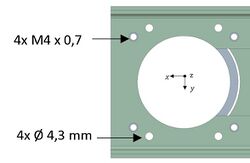

Zur weiteren Reduzierung der Brühgruppenbreite wird die Befestigung des Versteifungsblechs mit dem oberen Verbindungsstück überarbeitet. Im Ausgangszustand zeigt das Verbindungsstück eine Kombination aus vier M4-Innengewinde und vier Bohrungen zur Lagesicherung. Die Lagesicherung dient der Vermeidung eines Verdrehens aufgrund der wirkenden Kraft in Y-Richtung, siehe Abbildung rechts.

Zur Verringerung der Breite wird die Strategie verfolgt, lediglich vier Senkkopfschrauben einzuführen. Diese kombinieren die Befestigung und die Lagesicherung. Im Nachfolgenden wird die Umsetzbarkeit von Senkungen und Senkkopfschrauben untersucht.

Senkungen

Problematisch zeigen sich Senkungen bei der verwendeten Blechdicke von 2 mm. Bei Einhaltung der DIN EN ISO 15065 für Senkungen für Senkschrauben mit Innensechskant (DIN EN ISO 10642) ergibt sich ein Bohrdurchmesser 𝑑1𝐻13 von 4,5 mm und einen Senkdurchmesser 𝑑2𝐻13 von 9,2 mm, siehe Abbildung rechts.

Wenn die DIN Maße eingehalten werden, ergibt sich eine scharfe Kante und keine Mantelfläche. Ein Entgegenwirken ist mit einem vergößertem Bohrdurchmesser 𝑑1 und verkleinertem Senkdurchmesser 𝑑2 möglich. Der Lieferant Blexon bietet eine gewisse Anzahl an Standardsenkungen an, welche zu der Norm abweichend sind. Für das Versteifungs- und Halteblech handelt es sich genauer um die Senkung „A M4 (8,8 mm/5,8 mm/90°)“, welche im weiteren Verlauf verwendet wird.

Die Maße inklusive Toleranzen:

- d1H13 = 5,8 (+0,18/-0) mm

- d2H13 = 08,8 (+0,22/-0) mm

Senkkopfschrauben

Nach DIN EN ISO 10642 weisen Senkopfschrauben mit Innensechskant die Produktklasse A auf. Toleriert werden Senkkopfschrauben nach DIN EN ISO 4759-1. Bei einer M4-Senkkopfschraube wird der Kopfdurchmesser 𝑑𝑘 mit h14 toleriert. Zur Darstellung dient Abbildung rechts.

dkH14 = 7,5 (+0/-0,3) mm

Um gewährleisten zu können dass der Schraubenkopf nicht über das Blech steht, wird eine Toleranzrechnung durchgeführt. Ein überstehender Schraubenkopf mindert die Haptik und führt zu einer Verletzungsgefahr. Bei Betrachtung des Worst-Case Falls ergibt sich somit ein minimaler Absatz tmin von 0,65 mm.

Mindestabstand

Weiter gilt es bei Schrauben einen Mindestabstand 𝑒1 zum Rand einzuhalten. Eine Faustformel hierfür ist: e1 >= 1,2*d0. Bei dem Durchmesser 𝑑0 handelt es sich um den Lochdurchmesser. Im Falle eines M4- Innengewindes ergibt sich somit ein Mindestabstand 𝑒1 von 4,8 mm.

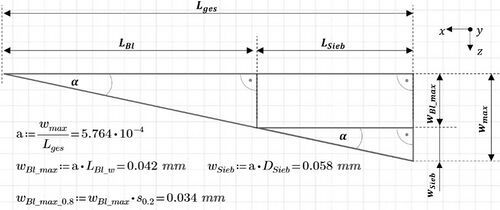

Martin Aspacher, 23.11.2022 - Vorauslegung der Brühgruppenhalterung

Zur Ermittlung der maximalen Absenkung und Verdrehung der Brühgruppe wurde eine Vorauslegung durchgeführt. Hierbei zeigte sich, dass bereits die Geometrie des Ausgangszustandes die zunächst geforderten Absenkungen von 0,1 mm [Wiki, 15.03.2022] nicht einhält. Ein Test an der Gaggia TE zeigte ebenfalls, dass eine Absenkung von 0,1 mm sehr konservativ gewählt ist. Um den Konstruktionsaufwand nicht weiter zu erhöhen, wurde eine Erhöhung der Absenkungen stattgeben.

Im Weiteren Verlauf werden die wesentlichen Berechnungsschritte zur Ermittlung der horizontalen und vertikalen Absenkung aufgezeigt. Es wird dargestellt, welche Absenkungen mit der überarbeiteten Geometrie erreicht werden.

Für die Berechnung der Absenkung in z-Richtung wurden die Annahmen getroffen, dass sich die Absenkung der Brühgruppe aus zwei Segmenten zusammensetzt. Die gesamte Absenkung ergibt sich über Gleichung (1).

Das erste Segment entspricht der Durchbiegung des Halte- und Versteifungsblechs, welche sich wie ein Biegebalken verhalten (rot eingezeichnet). Die Länge des Segments entspricht der Länge . Das zweite Segment beinhaltet die Siebträgerhalterung mit der Länge LSieb . Da die Steifigkeit der Siebträgerhalterung weitaus größer ist als das Halte- und Biegeblech, wird dieses Segment als unendlich steif betrachtet. Somit ergibt sich hier eine lineare Absenkung.

Die Berechnung der Absenkung des Halte- und Versteifungsblechs WBl_max erfolgt über Gleichung(2), das zugehörige Flächenträgheitsmoment Iy berechnet sich nach Gleichung (3). Iy=Bi*Hi3 /12+zi2*Ai

Da es sich bei dem Halte- und Versteifungsblech um keine Standardgeometrie handelt, wird zur Ermittlung des Gesamtflächenträgheitsmoments die Schnittfläche in Teilflächen (hier einzelne Balken) unterteilt, siehe Abbildung rechts.Zerlegung der Schnittfläche in einzelne Segmente

Die einzelnen Balkensegmente sind anhand ihres Indizes eins bis vier bzw. „Aus“ unterteilt. Die Abkürzung „Aus“ steht für den Ausschnitt. Zur Berechnung des Steiner Anteils wird ein neues z‘-Koordinantensystem eingeführt, mit dessen Hilfe der Flächenmittelpunkt z‘ s ermittelt werden kann.

Anders als bei der Absenkung in z-Richtung setzt sich das Verdrehen bzw. die Absenkung in y-Richtung aus der Torsion des Brühturms um die z-Achse und der Durchbiegung des Halte- und Versteifungsblechs in y-Richtung zusammen (Gleichung 4). Die Berechnung des Drehwinkels erfolgt nach Gleichung(5).

Bei Mt handelt es sich um das Torsionsmoment, welches aufgrund der wirkenden Kraft Fy resultiert. Das Schubmodul G ist ein Materialkonstante. Das Torsionsträgheitsmoment It der dünnwandigen Kreisfläche des Brühturms berechnet sich nach Gleichung (6). Das Flächenträgheitsmoment Iz für die Berechnung der Absenkung in y-Richtung erfolgt analog zu Iy nach Gleichung 7.

Resultate

Die Vorauslegung zeigt, dass bei einer Breite B179 mm, Höhe H3=80 mm und BAus= 36 mm eine Absenkung in z-Richtung von 0,28 mm erreicht wird. Da die Breite bei einer Absenkung in z-Richtung lediglich in erster Potenz eingeht, hat die Ausparung hier einen signifikant geringen Einfluss. Die Absenkung in y-Richtung beläuft sich auf 0,82 mm. Weiter zeigt sich, dass die Absenkung in y-Richtung durch den Brühturm dominiert wird. Grund hierfür ist die hohe Steifigkeit des Halte- und Versteifungsblechs in diese Richtung, da die Breite in dritter Potenz eingeht und ein geschlossenes Profil mit relativ großem Abstand vorliegt.

Martin Aspacher, 20.11.2022 - Neuanordnung der Magnetventile

Die Neuanordnung der Magnetventile erfolgt iterativ über mehrere Schleifen. Das Ziel ist die Vereinfachung der Leitungsführung mit einem möglichst geraden Leitungsverlauf sowie die Reduzierung der Brühgruppenbreite (Anforderungsliste Nr. 1, 3, 4). Die Strategie besteht in der Beseitigung der vertikalen Anordnung der Magnetventile. Durch diese Maßnahme kann die Breite der Brühgruppe reduziert werden. Weiter wird die Leitungsverführung vereinfacht, indem die drei ELSA-Winkelstücke durch eine gerade ELSA Verbindung (Best. Nr. 385021) [Produktkatalog S. 42] ersetzt werden können. Zusätzlich entfällt ein ELSA-Winkelstück beim 2-2 Magnetventil.

Bei einer vertikalen Anordnung aller Magnetventile wird eine signifikante Vereinfachung der Leitungsführung erzielt. Weiter reduziert sich die benötigte Breite der Brühgruppe, welche für die horizontale Ventilanordnung benötigt wurde. Anhand der ersten groben Anordnung ergibt sich eine Reduzierung von näherungsweise 83 mm auf 51 mm, siehe Abbildung rechts (rot). Dies entspricht einer Reduzierung von 38 %.

Die vertikale Anordnung führt jedoch zu einer Erhöhung der Brühgruppe von dh=15 mm, was im Widerspruch zu dem Wunsch nach einer möglichst geringen Bauhöhe (Anf. Nr. 5) steht, siehe Abbildung rechts. Weiter resultiert eine geringfügige Biegung der Leitung zwischen den 3-2-Magnetventilen (Y07 und Y09). Ein Test im Labor zeigt, dass die Leitungen nicht nennenswert flexibel sind. Auch eine relativ geringe Rohrbiegung führt zu einem erschwerten Montageaufwand.

Bei dem derzeitigen Stand wird die Bauhöhe vom ersten 3-2-Magnetventil (Y07) vorgegeben. Zur Reduzierung der Bauhöhe wird die Strategie verfolgt, die Magnetspule in den Brühturm zu verlagern. Eine komplette Verlagerung in den Brühturm würde zu einer signifikanten Erhöhung des Brühturm-Außendurchmessers führen. Grund hierfür ist die benötigte Breite der Magnetventile von ca. 70 mm mit zwei ELSA Winkelstücken an den Anschlüssen 1 und 2. Der momentane Innendurchmesser beläuft sich auf 47 mm. Eine derartige Vergrößerung des Brühturms wird als nicht ästhetisch bewertet.

Eine Alternativlösung ist das Einführen einer Ausparrung, siehe Abbildung rechts. Durch die Aussparung kann das erste 3-2-Magnetventil (Y07) weiter nach unten positioniert und die Bauhöhe reduziert werden.Ausschnitt Versteifungsblech Die Aussparrung führt zu einer Änderung des Versteifungsblechs, des Brühturms und des Verbindungsstücks. Limitiert wird die Breite der Aussparung derzeit durch die Bohrungen. Hierbei gilt es zu erwähnen, dass eine vorangegangene Schraubenauslegung zeigt, dass vier M4 Befestigungsschrauben für die Festigkeitsbedingungen (Anf. Nr. 11) ausreichend sind [Wiki, 29.07.22]. Die übrigen vier Bohrungen weisen einen Durchmesser von 4,3 mm auf. Hierbei handelt es sich um Lagesicherung, um ein Verdrehen aufgrund der wirkenden Kraft in Y Richtung zu vermeiden.

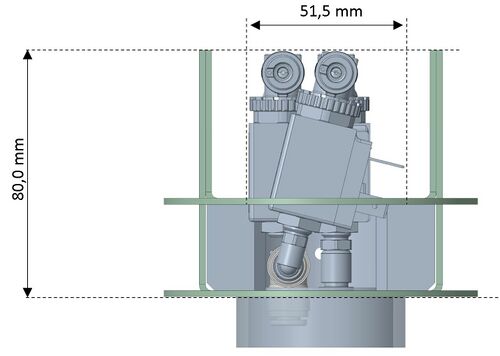

Durch das Einführen der Aussparung und des geringfügiges drehen des 3-2-Wegeventils (Y09) konnte die Gesamthöhe, bei Einhaltung eines geraden Rohrleitungsverlauf, auf 80,0 mm reduziert werden. Des Weiteren ergibt sich eine Breite der Magnetventilandordnung von 51,5 mm, siehe Abbildung rechts. Limitiert wird die Winkellage des 3-2-Magnetventils (und somit die Bauhöhe) von dem eingeschraubten ELSA Winkelstück (Best. Nr. 367057) [Produktkatalog, S. 34]. Für einen möglichst geradlinigen Leitungsverlauf (Anf. Nr. 3) steht die Fläche des ELSA Winkelstücks tangential zu der Fläche der Aussparung. Die erzielten Ergebnisse sind in der Tabelle unten dargestellt.

Aufgrund der geometrischen Änderungen des Versteifungsblechs gilt es in einem nächsten Schritt eine Vorauslegung durchzuführen. Untersucht werden soll die Durchbiegung der Baugruppe unter der vordefinierten Belastung und der Einflussnahme der Aussparung

Martin Aspacher, 16.11.2022 - Limitieren von Freiheitsgraden

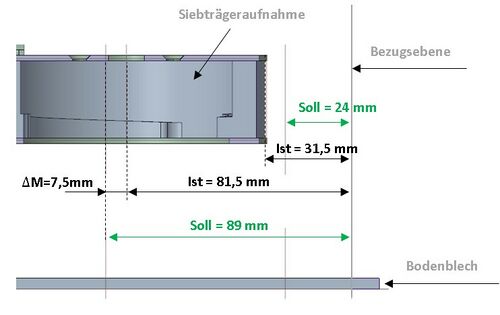

Zum Limitieren von Freiheitsgraden für die Neuanordnung der Ventile werden Ebenen in das CAD- Modell eingefügt. Diese beschränken beispielsweise die Verlängerung der Brühgruppe, sodass der Austritt des Kaffees nicht zu nah an der Kante des Abtropfbleches erfolgt. Als Richtwerte dienen gemessene Abstandsmaße der Gaggia TE aus dem Labor. Hierbei weist die Gaggia einen (Soll-) Abstand von 14 mm von der Mantelfläche der Siebträgeraufnahme bis zur inneren Kante der Abtropfschale auf. Die Kante der Abtropfschale ist als Bezugsebene deklariert, siehe Abbildung rechts. Die Glasboilermaschine besitzt einen Ist-Abstand von 31,5 mm.

Um die Gefahr auftreffender Flüssigkeit auf die Abtropfkante zu vermeiden, wird die gesamte Position der freitragenden Brühgruppe und somit des Brühturms um dM nach hinten verschoben. Realisiert wird dies durch Vergrößerung der Gesamttiefe des Bodenblechs. Diese Anpassung ist möglich, da die maximale Bauraumtiefe von 520 mm mit derzeit 485 mm nicht ausgereizt ist. Eine völlige Ausreizung der Bauraumtiefe wird zu dem jetzigen Zeitpunkt nicht angestrebt, um einen Spielraum für weitere konstruktive Änderungen zu wahren. [Protokoll 07.11.22]

Martin Aspacher, 13.11.2022 - Analyse Hydraulikplan

Für eine funktionsfähige und fehlerfreie Neuanordnung der Bauteile gilt es den Hydraulikplan des Brühgruppensegments [64] zu analysieren und mit dem bestehenden CAD-Modell zu vergleichen, siehe Abbildung 2. Vergleich Hydraulikplan und freitragende Brühgruppe CADEs zeigt sich, dass die CAD-Baugruppe unvollständig ist. Somit fehlt der Temperatursensor, welcher vor dem Mischventil Y07 zu implementieren ist. Der weitere Temperatursensor an dem Brühgruppeneinsatz ist Teil eines anderen Arbeitspaketes. Die Magnetventile Y11 und Y12 sind lediglich zu installieren, wenn die Gefahr von Restwasser in der jeweiligen Leitung besteht.

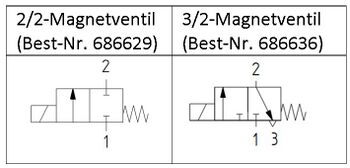

Martin Aspacher, 11.11.2022 - Grundlagenbetrachtung Wegeventile

Für eine funktionsfähige Neuanordnung der Bauteile gilt es in den nächsten Schritten den Hydraulikplan des Brühgruppensegments [64] zu analysieren. Zum Verständnis des Hydraulikplans gilt es zunächst die Wegeventile näher zu betrachten, welche für die Funktionserfüllung der freitragenden Brühgruppe von Relevanz ist. Im Allgemeinen dienen Wegeventile dazu das Arbeitsmedium (hier: Wasser) zu sperren oder die Durchflussrichtung zu ändern. In dem vorliegenden Hydraulikplan handelt es sich um 2/2- und 3/2-Magnetventile. Die erste Ziffer beschreibt die Anzahl der Anschlüsse, die zweite Ziffer die Anzahl der Schaltstellungen. Bei der Umsetzung des Hydraulikplans kommen ausschließlich Ventile der Firma AVS Römer zum Einsatz [Lieferant 4]. Konstruktionsbedingt kann das Arbeitsmedium nicht beliebig zwischen den Anschlüssen weitergeleitet werden. Zur einfacheren Darstellung dienen Schaltsymbole mit der Kennzeichnung der Anschlüsse mittels Ziffern. Die Schaltsymbole der zu verwendenden Römer Ventile sind in Abbildung rechts dargestellt.

Schaltsymbole AVS-MagnetventileIm Allgemeinen handelt es sich bei dem Anschluss 1 um die Druckquelle. Der Anschluss 2 dient als Arbeitsleitungsanschluss und der Anschluss 3 als Entlüftungs- bzw. Abflussanschluss. Die Pfeilrichtung zeigt die Durchflussrichtung an. Hierbei ist zu erwähnen, dass die Durchflussrichtungen der 3/2-Magnetventile zum Realisieren des Hydraulikplans umgedreht werden können. Somit ist eine Durchströmung von 2 →1 möglich. Dies gilt jedoch nicht für die 2/2-Wegeventile. Ab einem gewissen Druck würde eine umgekehrte Durchflussrichtung zu Undichtigkeiten führen. Für die Neuanordnung gilt es zu erwähnen, dass das 3/2-Magnetventil keinen Durchlass von 1→3 oder 3→1 zulässt. Die Einbauposition ist somit limitiert.

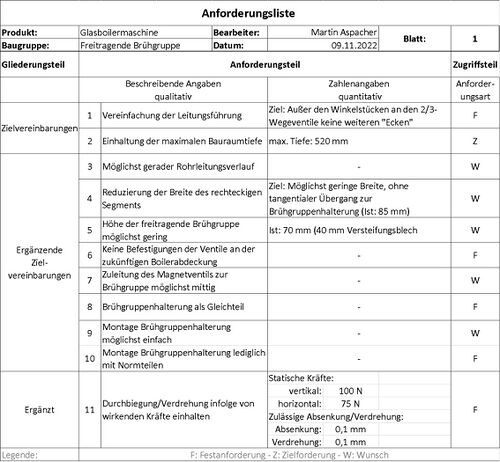

Martin Aspacher, 09.11.2022 - Anforderungsliste freitragende Brühgruppe

Als Grundlage für die Bearbeitung der freitragenden Brühgruppe wird zunächst eine Anforderungsliste erarbeitet. Neben den Zielvereinbarungen beinhaltet die Anforderungsliste weitere Anforderungen, welche mit Herrn Rohnen diskutiert wurden. Die Anforderungsliste ist in Tabelle 1 dargestellt. Für eine spätere Bewertung sind die Anforderungen in Festanforderungen, Zielforderungen und Wünsche unterteilt.Anforderungsliste freitragende Brühgruppe

Martin Aspacher, 09.11.2022 - Ergänzende Zielvereinbarungen

Infolge der aktuellen Magnetventilanordnung gestaltet sich die Geometrie der freitragende Brühgruppe für die Ästhetik als zu breit. Zur Umsetzung eines schlanken Designs sind die Magnetventile neu anzuordnen. Neben der Vereinfachung der Leitungsführung ist auf einen möglichst geradlinigen Rohrleitungsverlauf zu achten. Weiter bedarf es einer Neukonstruktion der Siebträgeraufnahme. Bei der Aufnahme des Siebträgers soll es sich um ein Gleichteil für die Glasboiler- als auch der labortechnischen Maschine handeln.

Armin Rohnen, 20.09.2022

Die Leitungsführungen sind nochmals zu vereinfachen. ggf. müssen dafür die Gesamtmaße der Brühgruppe angepasst werden. Ziel der Vereinfachung ist, dass außer den zwingend erforderlichen Winkelstücken an den 2/3-Wegeventilen keine weiteren "Ecken" in den Leitungen vorhanden sind.

Luca Kurbjuweit, 15.08.2022 - Konstruktionsänderungen und Vereinfachung der Leitungsführung

Die Konstruktion der freitragenden Brühgruppe wurde, aufgrund der bisher bestehenden zu komplexen Verrohrung, nochmals angepasst. Ziel war außerdem die Reduzierung der Aufbauhöhe. Deshalb wird die Brühgruppe nun wieder zwischen dem Halte- und Versteifungsblech befestigt. Dabei werden Hülsenmuttern auf beiden Seiten verwendet, welche mit Gewindestangen miteinander verbunden werden.

Die Magnetventile wurde so angeordnet, dass die Leitungsführung geradliniger umgesetzt ist. Das vordere 3-2 Ventil ist dabei um 45° gedreht positioniert und hat seinen dritten Ausgang im Zwischenraum des Halte- und Versteifungsblechs. Das 2-2 Ventil wird ebenfalls an einer dafür vorgesehenen Ausbiegung befestigt. Für das 3-2 Mischventil soll ein eigenes L-förmiges Verbindungsblech verwendet werden.

Durch diese Änderungen wurden auch das obere Verbindungsstück und die Position der Stifte am oberen Ende des Brühturms nochmals angepasst. Der Zwischenraum zwischen Halte- und Versteifungsblech beträgt 28 mm.

Luca Kurbjuweit, 03.08.2022 - Anordnung der Magnetventile

Basierend auf den am 29.06.2022 dokumentierten Änderungen am Hydraulikplan der Glasboilermaschine wurden die Magnetventile Y07 und Y09, zusätzlich zum bereits vorhandenen Ventil Y10, in die freitragenden Brühgruppe verlegt. Für die Montage der Ventile auf dem Versteifungsblech kommt ein eigens von Erik Reitsam konstruiertes Blechteil zum Einsatz. Diese Egenkonstruktion war notwendig, da zum aktuellen Zeitpunkt keine Montagebleche von AVS Römer für die neuen Magnetventile in deren Produktpalette existieren. Als Mischer wird ein Y-Stück verwendet, welches im Brühturm postioniert wird (rechts nicht dargestellt). Der Temperatursensor findet ebenfalls Platz im Brühturm. Es wurde untersucht, eines der L-Verbindungsstücke im oberen Aufbau durch den Temperatursensor zu ersetzen, dies war allerdings aus Platzgründen nicht möglich. Zum Anschluss der Magentventile werden beinahe Ausnahmslos ELSA Direktverbinder verwendet, da dies den Platzbedarf im Vergleich zu konventionellen L-Stücken reduziert.

Luca Kurbjuweit, 01.08.2022 - FEM Validierung des finalen Designs

Für die finale Ausführung der freitragenden Brühgruppe wurde nochmals eine FEM Analyse durchgeführt, um den Einfluss der vorangegngenen konstruktiven Änderungen auf das Design zu ermitteln. Dabei wurden wieder der vertikale Kraftangriff mit 100 N, sowie der horizontale Kraftangriff mit 75 N am Siebträgerende untersucht. Aus der Durchbiegung an der Spitze der Brühgruppe wurde über den Biegewinkel, bei Annahme eines starren Siebträgerhalters, die vertikale und horizontale Verschiebung am Siebträgerende berechnet.

Fall 1: vertikaler Kraftangriff 100 N - 0,086 mm

Fall 2: horizontaler Kraftangriff mit 75 N - 0,019 mm

Luca Kurbjuweit, 30.07.2022 - Finales Design

Die finale Konstruktion der freitragenden Brühgruppe wurde abgeschlossen. Im Vergleich zum vorherigen Konstruktionsstand wurde die Verbindung zwischen Halte- und Versteifungsblech leicht verändert.Diese besteht nun aus einem vertikalen Blechflansch, welcher schräg zur Mitte zulaufend das Versteifungsblech erweitert und an seiner Unterseite einen Flansch zur Verschraubung mit dem Halteblech und der Brühgruppe besitzt. Hierzu werden vier Schrauben der Brühgruppe verwendet. Diese Umkonstruktion war erforderlich, da eine weitere Verlängerung der horizontalen Fläche des Versteigungsblechs zur Maschinenfront hin nicht genug Platz für den Drucksensor und die Verrohrung der Brühgruppe lässt. Die Verbindung zwischen den Blechen wurde in vertikaler Richtung möglichst platzsparend Konzipiert, um ausreichend Platz für die Bedienelement in der Abdeckung an der Maschinenfront zu errreichen.

Eine Aufbauanleitung und Stückliste aller benötigten Teile findet sich im Wiki-Eintrag des Brühturms. Dort ist auch die Gesamtkonstruktion der Maschine dargestellt.

Luca Kurbjuweit, 28.07.2022 - Schraubenauslegung zwischen oberem Verbindungsstück und freitragender Brühgruppe

Für die Auslegung der Schrauben, welche das obere Verbindungsstück und die beiden Bleche der freitragenden Brühgruppe fixieren wird der Lastfall mit einem vertikalen Kraftangriff von 100 N am Siebträgerende betrachtet. Die rechte Abbildung visualisiert die Lastannahme. Dabei ist der dargestellte Fall eine worst-case Überlegung, da das Hochbiegen des hinteren Blechabschnitts durch das vordere Schraubenpaar verhindert werden sollte. Da diese Variante aber eine höhere Belastung, als eine einfache vertikale Kraft von 100 N bedeutet, wird die Verbindung anhand dieser Idealisierung konservativ definiert.

Der berechnete Spannungsquerschnitt AS = 4,42 mm2 liegt knapp unter dem einer M3 Schraube. Um genug Abstand zur Maximalbelastung der Schraube zu halten und eine ausreichend konservative Abschätzung zu gewährleisten werden hier 4x M4-25 Schrauben zum Einsatz kommen.

Das erforderliche Anzugsmoment wird mit MA = 1,34 Nm bestimmt.

Luca Kurbjuweit, 24.07.2022 - Schnittstellendefinition Brühgruppe

Die Schnittstelle für die Brühgruppe und das daraus resultierende Bohrbild für die Verschraubung wurde festgelegt. Als Verbindung des Siebträgerhalters mit dem Halteblech werden 12x M4 Schrauben auf einem 92 mm Lochkreis verwendet. Diese sind jeweils in 10° Winkeln von der 6 und 12 Uhr Position des Siebträgers, sowie 10° und 30° Winkeln von der 3 und 9 Uhr Position angeordnet. Dabei zeigt die 6 Uhr Positon in Richtung des Benutzers an der Frontseite der Maschine.

Der Brühgruppeneinsatz wird ebenfalls gegen das Halteblech verschraubt. Hier kommen vier M4 Schrauben auf einem 48 mm Lochkreis in 45° Abständen von der 12 und 6 Uhr Position des Siebträgers zum Einsatz.

Die Schraubenauslegung der neuen Brühgruppe wurde von Herrn Rohnen durchgeführt.

Luca Kurbjuweit, 29.06.2022 - Neuanordnung der Magnetventile und Schnittstelle mit Brühgruppe

Der Aufbau der freitragenden Brühgruppe ändert sich gravierend aufgrund der Verlegung von Magnetventilen aus dem Unterbau in die freitragende Brühgruppe. Da ein hoher Temperaturverlust bei aktueller Anordnung der zur Heiß- und Kaltwassermischung zuständigen Magnetventile im Unterbau entdeckt wurde, wurde die Entscheidung getroffen, diese Ventile (und damit den Mischpunkt) näher an den Brühgruppeninsatz zu bewegen. Außerdem sollen die bestehende CEME Ventile durch ein Konkurrenzprodukt von AVS Römer ausgetauscht werden. Dies geschieht aufgrund einer deutlich kompakteren Bauweise der AVS-Ventile. Insgesamt sollen folgende Teile näher an den Brühgruppeneinsatz rücken:

- 2x 3-2 Magentventil AVS Römer

- 1x bestehende 2x2 Ventil der Brühgruppe (ersetzt durch ein Exemplar von AVS)

- 1x Mischer (Y-Stück)

- 1x Temperatursensor (L-Stück)

- 1x Drossel am Temperatursensor

Für die Anordnung dieser Teile kommen zwei Grundpositionen in Frage:

1. Magentventile auf der Brücke der freitragenden Brühgruppe

2. Magnetventile vertikal im Brühturm

Jede dieser Möglichkeiten verlangt eine Querschnittsvergrößerung der bestehende Konstruktion. Unter Verwendung eines ELSA-Direktverbinder (L-Stück) an den Magentventile ergibt sich dort eine Mindest-Konstruktionsbreite von 71 mm. Daher muss entweder der innere Schenkelabstand der freitragenden Brühgruppe, oder der Innendurchmesser des Turms auf diesen Wert vergrößert werden. Eine Unterbringung im Turm ist daher vorteilhaft, da diese einige L-Verbinder, aufgrund der vertikalen Anordnung der Ventile, spart.

Die Schnittstelle der Brühgruppe wird in Folge der Neukonstruktion aufgrund von Dichtheitsproblemen neu definiert. Dabei sollen M4-Senkkopfschrauben verwendet werden. Der Brühgruppeneinsatz und Siebträgerhalter werden außerdem von unten an das Halteblech angeschraubt. Daher wird der Raum zwischen Halte- und Versteifungsblech frei. Hier ist ein Abstandsstück zu konstruieren, bzw. eine leichte Abänderung des Profils der freitragenden Brühgruppe in Betracht zu ziehen.

Ein erstes Konzept für die Anschraubung der Siebträgeraufnahme, erstellt von Herrn Rohnen, sieht die Verwendung von 12 M4 Schrauben auf einem 91 mm Lochkreis vor. Die Schrauben sind dabei in 10° Abständen von der 0 und 6 Uhr Position, sowie in 10° und 30° Abständen von der 3, bzw. 9 Uhr Position angeordnet. Hier ist die Dimensionerung dieser Verbindung bei Betriebsdruck der Brühgruppe zu validieren.

Der Brühgruppeneinsatz soll mit 4 oder 6 M4-Schrauben auf einem 48 mm Lockreis ebenfalls in das Halteblech geschraubt werden. Die Senkungen im Halteblech dienen zur Aufnahme der weirkenden Kräfte, wodurch keine Spannstifte mehr benötigt werden.

Luca Kurbjuweit, 01.06.2022 - Abschätzung Fertigungskosten für Halte- und Versteifungsblech

Über die Website von Laserhub wurde eine erste Kostenabschätzung für das Halte- und Versteifungsblech ermittelt. Als Material wurde Edelstahl 1.4301 mit Dicke 2 mm gewählt, sowie beidseitiges Entgraten als Nachbehandlung. Weitere Oberflächenbehandlungen, etc. wurden nicht angegeben.

Damit beliefen sich die Fertigungskosten auf:

- Halteblech: 60,60 €

- Versteifungsblech: 66,57 €

Luca Kurbjuweit, 31.05.2022 - EMV-Abschirmung und neue Abmaße der Brühgruppe

[Bearbeiten]

Die EMV-Abschirmung um die Magnetspule wurde nochmals überarbeitet. Sie ist nun als direkt aus dem Versteifungsblech gebogenes Teil konzipiert. Das sich daraus ergebende Loch im Versteifungsblech wird gleichzeitig als Kabeldurchführung verwendet.

Der Brühgruppeneinsatz und Siebträgerhalter haben, aufgrund eines neuen Designs, andere Abmaße erhalten. Die untere Fläche des Siebträgerhalters, sowie die Oberseite des Brühgruppeneinsatzes werden um 8 mm vertikal nach oben verschoben. Dies hat zur Folge, dass der Abstand zwischen Halte- und Versteifungsblech auf 17,5 mm steigt. Das obere Verbindungsstück wurde dementsprechend angepasst. Die neuen Spannstifte haben eine Länge von 24 mm (2x), die neuen Schrauben sind M4-25 (2x). Luca Kurbjuweit, 17.05.2022 - EMV-Abschirmung [Bearbeiten]

Aufgrund des störenden Einflusses der Magnetspule des verbauten Magnetventils ist eine EMV-Abschirmung der Kabel und der elektrischen Komponenten der Brühgruppenabdeckung (Tasten und Display) erforderlich. Die Kabelzuführung erfolgt durch den Hohlraum zwischen Halte- und Versteifungsblech, welcher gleichzeitig abschirmend wirkt. Die Kabel werden daraufhin durch einen Ausschnitt im Versteifungsblech nach oben geführt. Vor, bzw. über der Magnetspule wurde ein Abschirmblech installiert, welches die Komponenten in Richtung der Maschinenfront schützen soll. Dieses wird über zwei M3-Schrauben am Versteifungsblech befestigt.

Außerdem wurde der Spulenkörper des 2/2-Wege Magnetventil in der aktuellen Version um 90 Grad gedreht, sodass dessen Anschluss zur Rückseite hin erfolgt.

Luca Kurbjuweit, 07.05.2022 - Anbindung an Brühturm

Die Anbindung der freitragenden Brühgruppe an den Brühturm soll mittels Spannstiften und Verschraubung realisiert werden. Die Dokumentation hierzu erfolgt auf der Wiki-Seite des Brühturms.

Luca Kurbjuweit, 27.04.2022 - Ausarbeitung des ersten Konzepts

Für die freitragende Brühgruppe wurde ein erstes Konzept ausgearbeitet. Diese besteht nun aus einem Halteblech (unten/außen) und einem Versteifungsblech (oben/innen). Beide Komponenten sind als Blechbiegeteile in U-Profil-Form aus 2mm Edelstahl vorgesehen. Die Höhe dieser Teile wird dabei durch das in Brühgruppennähe zu verbauende 2/2 Wege Magnetventil bestimmt. Die Bleche sollen über Edelstahl-Blindnieten miteinander verbunden werden.

Im Halteblech befinden sich drei Bohrungen auf jeder Seite zur Aufnahme der zwei Schrauben und des Stifts zwischen Brühgruppe und Siebträgerhalter. Das Versteifungsblech verfügt nur über zwei Bohrungen pro Seite, da der Stift vertikal nicht durch die gesamte Brühgruppe verläuft. Aufgrund einer Analyse von Serkan Duman wurden die Bohrlöcher auf die 12 bzw. 6 Uhr Position gelegt.

Das bisher existierende Blech zur Druckverteilung an den Schrauben, um zu verhindern, dass das PVDF Material zu fließen beginnt, wurde ersetzt. Am hinteren Ende der Brühgruppe übernimmt das Versteifungsblech diese Funktion. Für die Vorderseite wurde ein neues Blech entworfen. Nach [29, S.50] beträgt die nötig Fläche, um das Material vor Fließen zu schützen, 956,64mm^2 für vier Schrauben. Anhand dieses Wertes wurde das neue Druckverteilungsblech für zwei Schrauben dimensioniert.

Luca Kurbjuweit, 10.04.2022 - Recherche Konstruktionsrichtlinien

Für die Fertigung der Blechteile wurden Konstruktionsrichtlinien bei Laserhub [23] recherchiert. Ein Auszug der wichtigsten Werte für 2 mm Edelstahl:

- Fertigung nach ISO 2768m

- Mindestschenkellänge (Biegung >=90°): 9,5mm (Außenmaß)

- Mindestlochabstand zur Biegung: Entspricht Mindestschenkellänge = 9,5mm

- Biegeinnenradius: ca. 1,4-5,5mm

- Mindestlochdurchmesser: 0,7 x Materialstärke

- Mindestmaß Steg- und Schlitzbreite: 0,7 x Materialstärke

- Mindestmaß Bauteil: 20 x 20 mm

Luca Kurbjuweit, 10.04.2022 - Grundabmaße

Die Versteifung des Blechs gegen vertikale Durchbiegung im gegebenen Belastungsfall [siehe Rohnen 15.03.2022] erfordert die Erhöhung der vertikalen Querschnittskomponente, um so das Flächenträgheitsmoment zu erhöhen. Dabei ist diese Maßnahme bauraumbedingt dadurch limitiert, dass das Halteblech nicht vertikal über die Ober-/Unterseite der Brühgruppe und Siebträgeraufhängung hinausragen darf. Die Dicke des Belchs ist, durch seine Position zwischen Brühgruppe und Siebträgerhalter, auf 2 mm festgelegt. Das zentrale Loch ist durch die Geometrie der Brühgruppe auf 58 mm vorbestimmt. Die minimale Breite des Blechs ergibt sich durch die Breite der Brühgruppe, wenn dessen Seiten zur Versteifung nach oben oder unten umgebogen werden. Die beigefügte Abbildung zeigt eine Visualisierung der Grundabmaße. Dabei ist die Form des Blechs selbst zu vernachlässigen.

In das Halteblech muss außerdem ein Bohrmuster integriert werden, mit welchem die Brühgruppe und Siebträgerhalterung gegeneinander verschraubt werden. Dabei kann dies aus dem bereits vorhandenen Aufbau der 1,8L Turnus-Maschine übernommen werden.

Auf der Rückseite des Halteblechs muss ein Anschluss konstruiert werden, welcher eine Verbindung mit dem Brühturm ermöglicht.

Armin Rohnen, 15.03.2022

Letztlich ist ein horizontal- und vertikalsteifes Halteblech für die vorhandene kalte Brühgruppe zu konstruieren.

Inklusive Anbindung darf die Durchbiegung bzw. Verdrehung 0,1 mm nicht überschreiten. Es ist mit den Kräften 100 N vertikal und 75 N horizontal drehend am Ende des Siebträgers zu rechnen.

Die Blechdicke ist aufgrund der vorhandenen Brühgruppenkonstruktion auf 2 mm festgelegt.