Brühturm

Felix Kistler, 11.04.2022 - Konzeptentwicklung

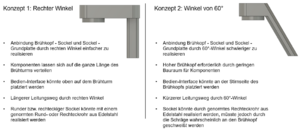

Anhand der Design-Studien wurden zwei Konzepte für den Brühturm erstellt. Beide Konzepte besitzen Vor- und Nachteile und werden im Folgenden nach gewissen Ansichtspunkten beurteilt.

Ein Ansichtspunkt stellen das verfügbare Ausgangsmaterial und die fertigungstechnischen Beschränkungen dar, wodurch sich bestimmte Formen und Details unterschiedlich aufwendig und kostenintensiv fertigen lassen. Ein weiterer Ansichtspunkt sind der verfügbare Bauraum für die Komponenten der Mechatronik, die in dem Brühturm platziert werden müssen, sowie der zu überbrückende Weg für den Leitungs- und Kabelverlauf.

Folgende Komponenten müssen im Brühturm Platz finden:

- 1 Display mit dazugehörigen Steckern und Kabel

- 6 Folientaster für die Bedienknöpfe mit dazugehörigen Kabeln

Die oben genannten Komponenten bilden das Bedien-Interface der Maschine.

- Mindestens ein Magnetventil (2-2-Wege) mit zugehöriger Magnetspule

Bei der Platzierung des Magnetventils ist auf ausreichenden Bauraum für die Stecker an der Magnetspule zu achten. Außerdem muss das Magnetventil von den anderen mechatronischen Komponenten ausreichend abgeschirmt werden, um ungewünschte Interferenzen zu vermeiden.

- Zwei PFA-Leitungen mit 6 mm Außendurchmesser und die zugehörigen ELSA-Steckverbinder

Eine Leitung ist für das Mischwasser, die andere Leitung für die Rückspülung. Bei der Verlegung der Leitung ist darauf zu achten, den Leitungsweg möglichst kurz zu halten und so wenig Ecken wie möglich zu integrieren, um die Anzahl der benötigten ELSA-Steckverbindungen und -Winkel niedrig zu halten und somit unnötige Kosten zu sparen.

Der Sockel des Brühturms soll entweder direkt oder mithilfe eines Adapters auf der Grundplatte befestigt werden und bündig abschließen. Der Sockel soll nicht in die Grundplatte eintauchen. Zwischen Grundplatte und Sockel handelt es sich um eine Querkraftverbindung, was bedeutet dass neben Schrauben zum Sichern auch Spannstifte o.Ä. benötigt werden, um die entstehenden Querkräfte aufzunehmen. Es ist ein möglichst hohes Widerstandsmoment erforderlich, um das Verdrehen des Brühturms beim Einsetzen des Siebträgers zu vermeiden.

Für die weitere Entwicklung der Glasboiler-Maschine wurde Konzept 1 als Design für den Brühturm gewählt.

Datei:20220411 Glasboiler-Maschine Design Brühturm.pdf

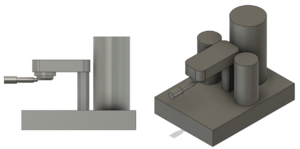

Konzept 1 - Rechter Winkel

Im ersten Konzept ist die Stützstruktur des Brühturms senkrecht und bildet mit dem Brühkopf einen 90°-Winkel.

In dieser Variante besitzen Brühkopf und Sockel einen rechteckigen Grundriss mit abgerundeten Kanten.

Bei diesem Konzept ist die Anbindung des Brühkopfes an den Sockel sowie des Sockels an die Grundplatte technisch einfacher zu realisieren, da die Struktur keine Schräge aufweist. Die Komponenten innerhalb des Brühturms lassen sich bei diesem Konzept auf die gesamte Länge des Brühkopfes verteilen, da ausreichend Bauraum verfügbar ist. Auf diese Weise wird die Höhe des Brühkopfes niedrig gehalten.

Ein Nachteil des langgezogenen Brühkopfs sowie des rechten Winkels ist jedoch der damit einhergehende längere Weg für Wasserleitungen und Kabel.

Das Bedien-Interface könnte auf der Oberseite des Brühkopfes platziert werden. Der Sockel beider Varianten könnte aus einem genormten Rund- oder Vierkantrohr aus Edelstahl gefertigt werden. Geeignete Anbieter und Preise müssen jedoch im weiteren Verlauf recherchiert werden, um eine finale Aussage über die Fertigung treffen zu können.

Konzept 2 - Winkel von 60°

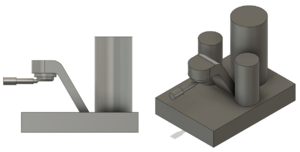

Im zweiten Konzept steht die Stützstruktur des Brühturms in einem Winkel von 60° auf der Grundplatte.

In dieser Variante ist der Brühkopf vollständig abgerundet. Der Grundriss des Sockels ist bei beiden Varianten rechteckig und besitzt die gleiche Breite wie der Brühkopf selbst, von daher gehen Brühkopf und Sockel nahtlos ineinander über.

Durch die Schräge und dem gewünschten nahtlosen Verlauf sind die beiden Varianten von Konzept 2 vom technischen Standpunkt aus betrachtet wahrscheinlich schwieriger zu realisieren und zu fertigen. Denkbar wäre ein genormtes Edelstahl-Rechteckrohr, das durch Schweißen an dem Brühkopf befestigt wird. Geeignete Halbzeuge sowie deren Anbieter und Preise müssen ebenfalls im weiteren Verlauf recherchiert werden.

Problematisch ist zum jetzigen Stand die aktuelle Breite des Sockels, die durch die Breite des Brühkopfes definiert ist, um den nahtlosen Übergang von Sockel zu Brühkopf zu gewährleisten. Die Breite des Brühkopfes und damit auch die Breite des Sockels sind momentan mit 113 mm bemaßt. Das ergibt sich aus dem Durchmesser der Brühgruppe von 100 mm und der minimalen Breite des Halteblechs von 109 mm. Da das Halteblech im Brühkopf befestigt und damit verdeckt werden soll, müssen noch mindestens 2 mm Wandstärke je Seite dazugerechnet werden, was zu einer minimalen Breite von 113 mm führt.

Der Abstand zwischen den beiden Tanks beträgt mit der aktuellen Bemaßung 118 mm, sodass aktuell zwischen dem Sockel und den beiden Tanks je Seite nur noch 2,5 mm Spiel ist. Das könnte später ein Nachteil für den Benutzer darstellen, da sich durch den Betrieb der Maschine dort allerlei Ablagerungen wie Kaffeereste sammeln werden und sich solche kleinen Zwischenräume nur schwer reinigen lassen. Sollte dieses Konzept also im finalen Design der Maschine weiterverwendet werden, muss für diese Problematik eine Lösung gefunden werden. Möglich wäre beispielsweise eine Verjüngung des Sockels im Kontrast zum Brühkopf, was jedoch wiederum das ästhetische Erscheinungsbild des Brühturms verändert.

Des Weiteren weist der Brühkopf bei beiden Varianten dieses Konzepts eine größere Höhe auf, da durch den 60°-Winkel der verfügbare Bauraum für mechatronische Komponenten gering ist und diese somit eventuell übereinander platziert werden müssen. Durch diesen geringen Bauraum könnte es auch schwierig werden, das Magnetventil ausreichend von den anderen Komponenten abzuschirmen.

Das Bedien-Interface könnte durch den hohen Brühkopf jedoch an der Stirnseite platziert werden, was die Sichtbarkeit der Bedienelemente und somit die Bedienung erleichtert. Ein weiterer Vorteil des 60°-Winkels im Gegensatz zu Konzept 1 stellt der verkürzte Weg für Leitungs- und Kabelverlauf dar.

Letztendlich müssen beide Konzepte im Detail auf deren technische Eignung sowie ihrer Fertigbarkeit und den entstehenden Kosten verglichen werden, um eine finale Konzeptauswahl treffen zu können. Das ist zum einen die konstruktionstechnische Auslegung der Teile wie beispielsweise Berechnungen zur Verdrehsteifigkeit und zum anderen die Wahl von geeigneten Techniken zur Verbindung von Brühkopf und Sockel sowie die Anbindung des Sockels auf der Grundplatte.

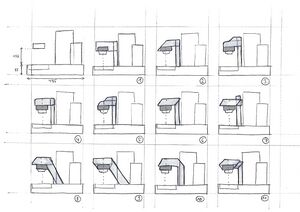

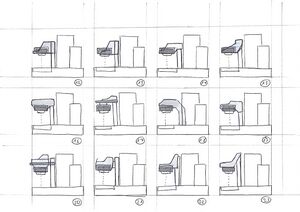

Felix Kistler, 26.03.2022 - Design-Studien des Brühturms

Die ersten Designstudien zeigen unterschiedliche Formen des Brühturms. Die Konturen der Maschine sowie Boiler und Tanks sind proportional maßstabsgetreu.

Nach einer ersten Rücksprache mit der Entwicklungsleitung wurde besprochen, dass sich die kommenden Designstudien des Brühturms an den Skizzen Nr. 8 und 9 für die Stützstruktur der Brühgruppe sowie an den Skizzen 12 und 14 für den Kopf des Brühturms orientieren sollen.

So soll die Stützstruktur nach Möglichkeit nicht senkrecht sondern abgewinkelt auf der Bodenplatte des Gehäuses stehen. Der Kopf des Brühturms soll eine Aussparung besitzen. Die Brühgruppe soll durch diese Aussparung tauchen und mit einer Kappe abgedeckt werden.

Diese Vorgaben sind jedoch noch nicht endgültig definiert und können sich im Laufe des Designprozesses noch ändern.

Generell ist zu sagen, dass diese Varianten sich ausschließlich auf das Design des Brühturms beziehen und zum jetzigen Stand technisch nicht umsetzbar sind.