Elektronik Pumpenprüfstand

Integration Messumformer - Patricia Viebke, 01.06.2023

Für die Überwachung der Wassertemperatur im Prüfstand und für die Referenztemperatur bei einer Kalbrierung sind im Prüfstand zwei PT1000 Sensoren integriert. Die Messstellen sind mit T und T bezeichnet. Da die PT1000 Sensoren nur Widerstandsänderungen bei einer Temperaturänderung messen, müssen Messumformer verwendet werden. Die Messumformer können für Zwei- und Dreileiter PT100 und PT1000 Sensoren verwendet werden. Die Temperatursensoren im Prüfstand sind als Zweileiter ausgeführt. Bei einem Zweileiter muss über ein kurzes Kabel eine Brücke zum Anschluss 1 gelegt werden.

| Nr. | Nr. | |||

|---|---|---|---|---|

| 1 | Brücke zu 2 | 4 | Signal 0...10 V | |

| 2 | PT1000 Leitung | 5 | Masse | |

| 3 | PT1000 Leitung | 6 | 24 V Versorgung |

Der Messbereich der Umformer wird über ein DIP Switch unter der transparenten Abdeckung festgelegt. Der DIP Switch gibt mit fünf Switches die Möglichkeit den entsprechenden physikalischen Messbereich einzustellen. In dem Datenblatt der Messumformer ist eine Tabelle mit den Switch Stellungen vorzufinden. Für den Prüfstand wird der Messbereich von 0 °C bis 160 °C verwendet.

| Switch | 1 | 2 | 3 | 4 | 5 | 6 |

|---|---|---|---|---|---|---|

| State | OFF | ON | OFF | OFF | ON | x |

Auf dem DIP Switch sind 6 Schalter vorzufinden, jedoch ist dem 6. Switch keine Funktion laut Datenblatt zugeordnet.

Für das Überprüfen der Funktionalität ein Wasserwechsel im Prüfstand vorgenommen. Hierzu wird das bestehende Wasser vollständig abgelassen. Anschließend wird frisches, kalkfreies Wasser in den Prüfstand aufgefüllt. Das Leitungswasser hat etwa eine Wassertemperatur von 18 °C. Die Temperatursensoren zeigen einen Wert von 26 °C an, was unlogisch ist.

Dem Datenblatt ist weiter zu entnehmen, dass die Messumformer eine Nullpunktabweichung von bis zu +/- 8 K aufweisen können.

Im nächsten Schritt müssen die Sensoren in Eiswürfelwasser gehalten werden (0 °C), damit ein Nullpunktabgleich durchführbar ist. Die ggf. festgestellte Nullpunktabweichung muss im Programmcode bei der Datenverarbeitung berücksichtigt werden.

Patricia Viebke, 20.04.2023

Bei der finalen Inbetriebnahme konnten bezüglich der Sensorik und Elektronik weitere Erkenntnisse gesammelt werden.

Für bessere Automatisierung des Prüfstands wird beschlossen, ein fünftes Magnetventil zu verwenden. Dieses wird im Druckstrang statt dem Sperrventil verwendet. Es ist als negiertes 2/2-Wegeventil ausgeführt. Der Leiter und Nichtleiter werden an das SSR5 der 230V-SSR Platine angeschlossen.

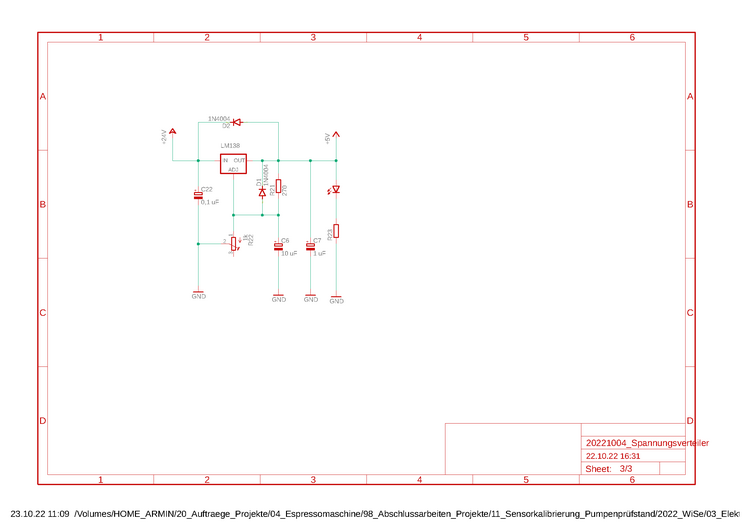

Das Problem mit dem Impulsdurchschlagen des Drehzahlsensors ist behoben. Der Drehzahlsensor ist der einzige Sensor, welcher mit 5 V gespeist wird. Da neben dem Drehzahlsensor auch die Lampen für die Füllstandsanzeige unzuverlässig funktionieren, konnte das Problem identifiziert werden. Der Spannungsregler ist defekt und wird von der Verteilerplatine entfernt. Da eine 5 V Versorgung notwendig ist, wird ein externes Netzteil hierfür eingesetzt.

Bei der Sensorik wird festgestellt, dass der Drehmomentsensor unplausible Messwerte liefert. Die Messwerte verhalten sich nicht gemäß der erwarteten Änderung. Hier wird die Überbelastung der Drehmomentenwelle innerhalb des Sensors vermutet. Der Hersteller ist bereits kontaktiert und der Sensor muss eingepackt und verschickt werden. Somit ist die Inbetriebnahme der Drehmoment Überwachung vorerst nicht möglich.

Eine Temperaturmessung ist durch Lieferverzögerungen nicht möglich. Für die Temperaturmessung werden Messumformer benötigt. Diese sind bestellt und nicht bislang noch nicht eingetroffen. Die Verkabelung zwischen den beiden Temperatursensoren, Messumformer und Platine findet nach Ankunft der Messumformer statt.

Die Schutzleiter der Magnetventile können wie ursprünglich geplant an die entsprechenden Federklemmen befestigt werden. Der Einsatz der externen PE-Platine hat sich innerhalb der Entwicklung als überflüssig gezeigt.

Patricia Viebke, 18.01.2023

Durch durchgeführte Messungen sind einige Auffälligkeiten entdeckt worden.

Das Flowmeter hat bei einer Durchflussrate von 0 ein Signal von 5 V. Bei Beförderung von Wasser wird ein Flankenwechsel erzeugt und das Signal sinkt auf 0 V. Bei Aufzeichnen von Messungen ist das Verhalten andersherum aufgefallen. Das Flowmeter hat im 0-Zustand eine keinen Spannungswert ausgegeben und bei Erzeugen einer Flanke durch Wasserbeförderung, ist ein Wert von -5 V gemessen worden.

Die Erkenntnis lässt auf eine falsche Verkabelung zurückführen. Auf der Verteilerplatine wird an der 3-poligen Schraubklemme das Flowmeter angeschlossen. Anschließend wird an der nebenliegenden 2-poligen Klemme das Signal abgegriffen und an die NI-Karte weitergeleitet. Die Schraubklemme ist mit -Signal bezeichnet. Durch das falsche Signal, muss auf der linken Seite (auf Seite des Minuszeichen) das positive Signal angeschlossen werden und an der rechten Seite die Signalmasse.

Durch eine Probemessung wird bestätigt, dass sich das Signal nun korrekt verhält.

Eine weitere Herausforderung stellt der Drehzahlsensor dar. Zusätzlich zu den anderen Sensoren wird der Drehzahlsensor an den entsprechenden Kanal an der NI-Messkarte 9220 angeschlossen. Für eine 20 Sekunden Messung wurde die Pumpe auf eine konstante Geschwindigkeit eingestellt und anschließend die Messung gestartet. Nach Beendigung der Messung wurden die Messwerte der einzelnen Kanäle analysiert. Der Drehzahlsensor gibt ein vernünftiges Signal mit seinen Flankenwechsel aus. Das Problem lässt sich auf den anderen Messkanälen feststellen. Die vom Drehzahlsensor erzeugten Impulse schlagen durch und sind in den anderen Signalen wieder zu erkennen. Die Ursache wird analysiert.

Es wurde eine neue Messkarte und Messkartenhalterung verwendet. Hiermit soll überprüft werden, ob die Messkarte defekt ist. Nach einer 20 Sekunden Messung sind gleiche Ergebnisse festzustellen wie zuvor. Die Messkarte ist damit funktionsfähig.

Im nächsten Schritt wird die Funktionalität des Drehzahlsensors in Frage gestellt. Daher wird für die folgende Messung ein neuer Drehzahlsensor verwendet. Dieser wird extern mit 12 V versorgt und an die Ni-Messkarte angeschlossen. Eine Besserung in den Sensorsignalen ist festzustellen. Das Signal des Drehzahlsensors schlägt nicht mehr durch.

Für die nächste Messung wurde die alte Messkarte erneut verwendet. Diesmal wird der neue Drehzahlsensor angeschlossen und eine Messung wiederholt. Wieder ist festzustellen, dass die Signale plausibel sind. Zusätzlich wurde herausgefunden, dass die letzten 4 Messkanäle der NI-Messkarte 9220 als Masseanschlüsse fungieren. Auch auf der Rückseite der Messkartenhalterung wurde ein Masseanschluss gefunden. Für die nächste Messung wird der alte Drehzahlsensor verwendet. Diesmal wurde eine der vier Anschlüsse mit dem Masseverteiler verbunden. Die Rückseite der Messkartenhalterung ist ebenfalls an die Masse angeschlossen. Die Messungen zeigen erneut das Durchschlagen des Signals des Drehzahlsensors.

Die Ursache ist auf den Drehzahlsensor zurückzuführen. Es muss überlegt werden, wie das Problem umgangen werden kann. Es ist eine Überprüfung geplant, bei dem der Drehzahlsensor vollständig extern gespeist wird. Ist dies keine Lösung, so wird vorerst auf die Überwachung der Drehzahl verzichtet.

Patricia Viebke, 14.01.2023

Es wurde eine 20 Sekunden Messung aufgezeichnet, anhand welcher eine Signalaufbereitung für das Flowmeter programmiert wird. Zusätzlich wird dadurch die Plausibilität der Anschlüsse des Flowmeters kontrolliert.

rohes Flowmetersignal

Hierzu das Zeitsignal des Flowmeters im Rohzustand. Die nebenstehende Abbildung zeigt lediglich einen Zeitausschnitt der 20 Sekunden Messung. Es wird das Signal im Zeitbereich von 0 bis 0.1 Sekunde betrachtet. Das Flowmeter gibt ein Rechtecksignal aus. Ein Flankenkwechsel im Rechtecksignal findet dann statt, wenn eine Wassermenge von 1/39.9 = 0.25 Milliliter von der Pumpe durch das Flowmeter befördert wird. Da die Leistung der Pumpe bei der Messung konstant eingestellt war, finden die Flankenwechsel in regelmäßigen Abständen statt.

Zur Ermittlung der Durchflussrate, muss ein Algorythmus auf die Rohdaten angewendet werden. Hierfür müssen zuerst die Zeitstempel der Flankenwechsel ermittelt werden. Die Zeitstempel (flowtimes) werden mit der Anweisung pulseperiod ermittelt.

[~,flowtimes] = pulseperiod(data(:,5), fs)

Die MATLAB Funktionon pulseperiod liefert als ersten Parameter die Perioden und als zweiten Parameter die Zeitstempel einer Schwellwertüberschreitung. Die Schwellwertüberschreitung wird hier von selbst ermittelt durch die Ober- und Untergrenzen inklusive der Toleranzen. Da die Periodendauer für die Ermittlung der Durchflussrate nicht benötigt werden, muss eine Tilde an die Stelle gesetzt werden.

pulseperiod-Anweisung auf Flowmeterdaten kummulierte Beförderugnsmenge Wasser

Damit ein Vergleich der in der Datenverarbeitung übersichtlich bleibt, wird der exakt gleiche Zeitbereich zur Visualisierung verwendet. Die Markierungen innerhalb des Plots werden von MATLAB erzeugt. Es ist eine Ober- und Untergrenze gekennzeichnet mit gepunkteten Linien in den Farben rot und grün. Die x-Markierungen geben die Schwellwertüberschreitungen an. Die Zeitpunkte werden in einem Vektor flowtimes ausgegeben.

Stellt man die Werte nun über die Zeit graphisch dar erhält man die kummulierte Beförderungsmenge V_kum über die Messzeit. Es ist eine Gerade mit konstanter Steigung zu erkennen. Für die Berechnung der kummulierten Beförderungsmenge wurde für jedes die Anzahl der Zeitstempel der Wert 1/39.9 zum vorherigen addiert.

In der Prüfstandsüberwachung soll jedoch die Durchflussrate statt der Durchflussmenge angezeigt werden. Hierfür muss die Durchflussmenge durch die Zeit dividiert werden. Wird dies geplottet, so erhält man ein Plot mit Streuung.

Durchflussrate über die Zeit

Für die Anzeige in der GUI ist der Mittelwert einer bestimmten Anzahl von Messwerten ausreichend. Der Mittelwert ist hier mit einer grünen Linie gekennzeichnet und hat einen Wert von 2.533 mL/s. Bei dieser 20 Sekunden Messung wurde mit einer Abtastrate von 40 kS/s gemessen. Das bedeutet es wurden 80.000 Werte aufgenommen. Für die Prüfstandsüberwachung ist geplant, jeweils 40.000 Messwerte an den Algorithmus weiterzugeben und eine gemittelte Durchflussrate anzeigen zu lassen.

Patricia Viebke, 04.01.2023

Am Prüfstand werden Temperatursensoren, Drucksensoren, ein Drehzahlsensor, ein Drehmomentsensor, ein Durchflussensor und ein Füllstandstab zur Erfassung der Prüfstandsparameter verwendet. Die Sensoren sind unterschiedlichen Types, daher brauchen diese eine individuelle Signalaufbereitung und Kennwert.

Drehzahlsensor

Hierfür wurden zuerst der Drehzahlsensor an die Prüfstandselektronik angeschlossen. Der Drehzahlsensor wird mit dem 3-poligen Kabel an die Elektronik wie folgt angeschlossen:

- schwarz: Signal -> CH2 NI-Messkarte

- braun: Versorgungsspannung 5 V -> 5 V Verteiler an Verteilerplatine

- blau: Common -> Masseverteiler Verteilerplatine

- shield an Masseverteiler der Verteilerplatine

Aus der Verteilerplatine wird zusätzlich ein Massekabel für das Signal an die NI-Messkarte CH2 angeschlossen.

Es wurden Messwerte aufgezeichnet, ohne dass ein anderer Sensor mit angeschlossen ist.

Drehzahlsensor Perioden

Der Drehzahlsensor gibt ein Rechtecksignal aus. Auf der Welle ist ein Reflektstreifen angebracht. Bei Erkennung dieses Streifen wird ein negativer Impuls geliefert. Das Signal liegt bei 5 V, bei Erkennung des Streifens fällt es auf knapp 0 V. Die Abbildung zeigt einen Ausschnit des Signals, welches bereits die Perioden grau schattiert.

Für die Messung wurde mit der NI-Messkarte mit einer Abtastrate von 40.000 S/s gemessen. Es wurde eine 20 Sekunden Messung durchgeführt. Die Erkennung der Perioden wird mit der Anweisung pulseperiod durchgeführt.

fs = 1/(time(100,1)-time(99,1)); // Überprüfung der Abtastrate

p = pulseperiod(data,fs)

Es wird ein Vektor ausgegeben mit den Periodendauern. Bei der 20 Sekunden Messung wurden 83 Perioden ermittelt. Die Periodendauer wird in Sekunden angegeben. Mit der Bildung des Kehrwertes der Periodendauern, werden 83 Werte für die Umdrehungen pro Sekunde ermittelt.

Drehmomentsensor

Für die Sigalverarbeitung des Drehmomentsensors müssen Messwerte aufgenommen werden, hierfür wird dieser zusätzlich zum Drehmomentsensor angeschlossen. Im mitgelieferten Kalibrierschein sind Werte für die Umrechnung gegeben. Es ist folgende Gerade zur Umrechnung gegeben.

Kennlinie Drehmomentsensor

Der Sensor hat seinen Nullpunkt (0 Nm) bei 5 V. Der Sensor misst positive und negative Drehmomente. Für beide Richtungen ist ein Messbereich von 4 V gegeben. Insgesamt reicht der elektrische Messbereich von 1 V bis 9 V.

Zum Aufnehmen von Drehmomenten der Welle wird der Sensor an die Elektronik wie folgt angeschlossen:

- rot: Versorgungsspannung 5 V -> 5 V Verteiler

- blau: Masse Versorgung -> Masseverteiler

- rosa: Signal -> CH3 NI-Messkarte

- grau: Signal GND -> CH3 NI-Messkarte

Es wird erneut eine 20 Sekunden Messung mit einer Abtastrate von 40 kS/s durchgeführt und anschließend die Signale beider Sensoren betrachtet.

Drehmomentsensor Drehzahlsensor

Signal Drehmoment Messdaten Drehzahlsensor mit Störsignal

Das Signal des Drehmomentsensor lässt auf eine falsche Verkabelung schließen. Das Signal hat Einbrüche, die es nicht haben sollte. Durch Überprüfen der Perioden wird erkenntlich, dass die Perioden gleich den Perioden des Drehzahlsensor-Signals übereinstimmen. Die Impulse des Drehzahlsensors werden auf das Signal des Drehmomentes übertragen. Die Verkabelung muss untersucht werden.

Weiter ist auffällig, dass das Rechtecksignal des Drehzahlsensors weniger Ausschlag zeigt. Im vorherigen Fall lag das Signal bei 5 V, jetzt nur noch bis 4 V. Eine Komponente hat einen erhöhten Stromverlauf. Die Ursachen müssen analysiert werden.

Für die nächste Messung wurde der Drehzahlsensor von der Messkarte entfernt. Nur der Drehmomentsensor ist angeschlossen. Die Einbrüche sind im Signal nicht ver vorhanden. Es ist aufgefallen, dass bei Erhöhung der Drehgeschwindigkeit der Welle die Messwerte des Drehmomentes fallen, statt zu steigen. Dies muss später bei der Signalaufbereitung mit berücksichtigt werden.

Der Drehmomentsensor kann mit einer Spannung von 5 V bis 28 V versorgt werden. Für die nachfolgende Messung wurde der Drehmomentsensor mit 24 V statt 5 V gespeist.

sauberes Drehzahlsignal

Mit der Maßnahme den Drehmomentsensor mit 24 V zu speisen, hat sich als erfolgreich gezeigt. Das Signal des Drehzahlsensors reicht wieder bis 5 V. Weiter ist das Rauschen innerhalb des oberen Signalbereichs verschwunden. Der Drehmomentsensor zeigt erneut die Impulse im Signal.

Patricia Viebke, 21.12.2022

Der Füllstandssensor wurde schrittweise in Betrieb genommen. Hierfür musste herausgefunden werden, an welcher Stelle die Masse des Boilers angeschlossen wird. Durch Beobachten der Messwerte an der Schraubklemme "Signal" , wurde dies realisiert. Die Masse des Boilers muss an die linke Stelle der Schraubklemme "Signal". Der Füllstandsstab an die rechte Seite der genannten Klemme. Durch das Verbinden der beiden Kabel "Füllstand" mit dem Channel 8 der NI-Messkarte, erscheinen die Werte in der GUI im Sekundentakt. Ist der Boiler leer bzw. nicht bis zum Füllstab mit Wassergefüllt, so wird eine Spannung von 0 V ausgegeben. Erreicht das Wasser den Stab, so wird ein konstanter Wert ausgegeben.

Das Magnetventil Y01 wurde umgebaut. Die Pumpe ist mit dem Anschluss I des Magnetventils verbunden. Diese Leitung ist immer geöffnet. Der Anschluss II ist an ein externes Wasserreservoir mit kalkfreiem Wasser verbunden, während der Anschluss III mit dem Boiler verbunden ist. Im Normalzustand (ungeschaltet) sind Anschluss I und III geöffnet. Das heißt, das Wasser aus dem Boiler fließt wieder zur Pumpe - das Wasser im Prüfstand zirkuliert. Beim Schalten des Magnetventils wird der Anschluss I und II geöffnet. Hier kann der Prüfstand mit neuem Wasser gefüllt werden.

Um die beiden Funktionen zu testen, wurde die GUI gestartet und der Prüfstand eingeschaltet. Das Magnetventil Y01 wurde in der GUI ausgewählt und umgeschaltet. Über den Button Pumpe ON/OFF wird das 24V-Leistungsnetzteil eingeschaltet. Der Drehregler wurde vorsichtig betätigt um die Spannung für den Pumpenantrieb zu erhöhen.

Die Funktionalität der Wasseransaugung kann bestätigt werden. Die Füllstandsanzeige funktioniert ebenfalls. Es wurde ein erhöhter Spannungswert angezeigt, nachdem der Füllstand erreicht wurde.

Durch weitere Versuche hat sich gezeigt, dass die Impulse des Drehzahlsensors auf allen Kanälen der Messkarte auftreten. Die Ursache wird analysiert.

Patricia Viebke, 10.12.2022

Für den Pumpenprüfstand wurde entschieden statt den aktuell verwendeten Plexiglasscheiben eine einheitliche Abdeckung aufzusetzen. Es wurde eine Aluplatte mit einer Dicke von 3 mm zugeschnitten und auf den Prüfstand geschraubt. An die Aluplatte wurde die Elektronik verschraubt. Die 230V-SSR-Platine, die Verteilerplatine, die Prüflingsplatine, die Messumformer und das 24 V-Netzteil wurden auf die Aluplatte verschraubt. Bei den Platinen muss beachtet werden, dass diese nicht direkt auf der Aluplatte aufliegen. Hier muss ein Abstandshalter eingesetzt werden. Die Platinen wurden mit den Abstandhaltern für das Raspberry Pi (M2,5) an der Aluplatte angebracht. Die 24V-SSR-Platine wurde auf die Verteilerplatine geschraubt. Die NI-Messkarte ist ebenfalls auf dem Prüfstand vorhanden, jedoch nicht mit der Aluplatte verbunden.

Die Messumformer für die Sensoren der Kontrolltemperatur und Referenztemperatur (PT1000) wurden neu aufgebaut. Es wurde eine Platine mit vier Ein- und Ausgängen an die Messumformer gebunden. Hier wurde eine 4-er Schraubklemme gelötet. Dadurch ist ein strukturierter Aufbau der Messumformer gegeben. An die Eingänge der Platine werden die zwei Kabel der beiden PT1000 geschraubt. Durch die Messumformer findet eine Signalaufbereitung statt. Die Messumformer müssen mit 24 V versorgt werden und ein zusätzlicher Mausanschluss für das Signal ist umgesetzt. Das ausgegebene Signal wird in Spannung an die Ni-Messkarte weitergegeben in einem Bereich von 0 bis 10 Volt.

Für eine Signalaufbereitung im Programmcode müssen die Prüfstandssensorik nach dem Anschlussplan verbunden werden. Die Sensorik ist außerdem mit der NI-Messkarte verbunden. Ziel ist es, erste Messdaten über MATLAB zu empfangen, damit die Art der Messwerte erkenntlich ist. Daraus wird eine Datenaufbereitung für die GUI erzeugt.

Patricia Viebke, 29.11.2022

Die Verteilerplatine ist eingetroffen und wurde mit den entsprechenden Bauteilen bestückt. Mithilfe einer Spannungsversorgung und einem Multimeter, konnte die Funktionalität der Platine bestätigt werden.

Verteilerplatine Pumpenprüfstand

Beim Überprüfen der Funktion für den Füllstandsensor ist ein Fehler aufgefallen. Die Beschriftungen am rechten Ende der Platine "Signal" und "Füllstand" sind nicht korrekt.

Bei der Schraubverbindung "Signal", wird der Füllstandssensor angeschlossen.

Bei der Schraubverbindung "Füllstand" werden die beiden Leitungen zur NI-Messkarte angeschlossen, wobei der Anschluss am Wortende für die Masse ist. Die Überprüfung des Füllstandes ist wie folgt definiert. Hat der Boiler ausreichend Wasser, so liegt eine Spannung zwischen den beiden Kabeln des Füllstandssensors an und die LED auf der Platine leuchtet nicht. Fehlt Wasser, so liegt keine Spannung an und die LED leuchtet rot auf. Mit einem Wasserglas wurde das Vorgehen überprüft.

Die Platine hat die gleichen Lochmaße wie die 230V-Platine und können aufeinander verschraubt werden.

Armin Rohnen, 23.10.2022

Für die Elektronik des Pumpenprüfstands wird eine SSR-Stepper (230 V) Platine aus der Multi-MCU-Steuerung eingesetzt. Diese Platine ist der erste Entwurf und die Verwendung im Pumpenprüfstand stellt gleichzeitig den Betriebstest dieser Platine dar.

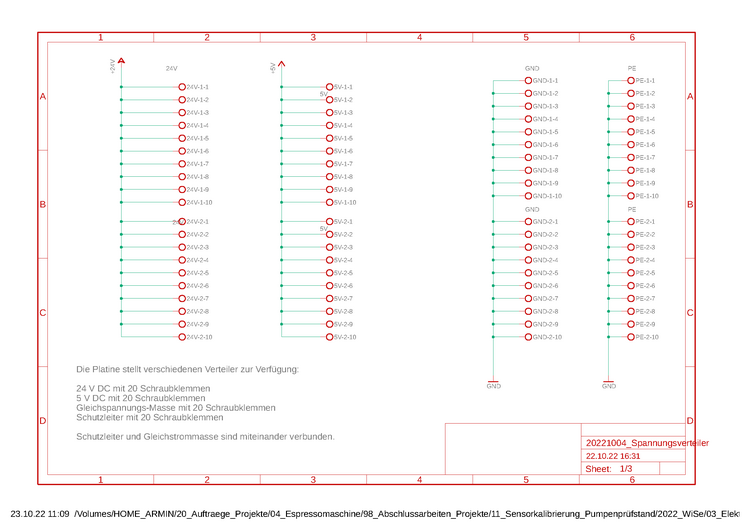

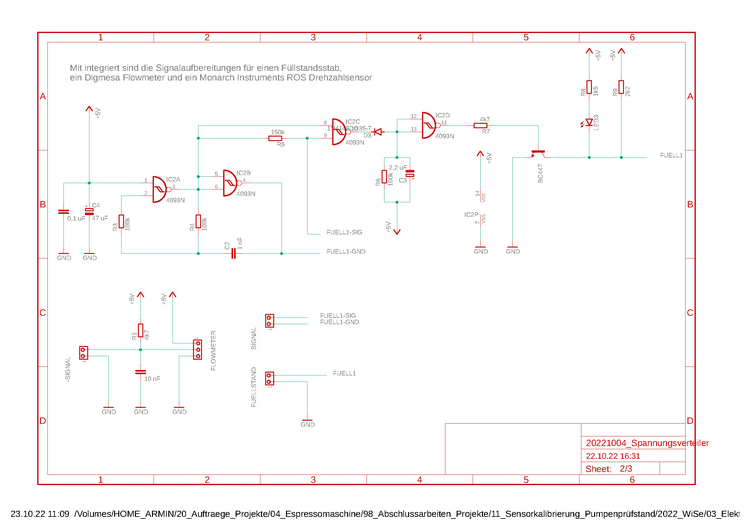

Um eine ordnungsgemäße Verkabelung zu erreichen, ist eine Spannungsverteilerplatine erforderlich. Diese ist individuell für den Pumpenprüfstand erstellt und enthält neben den Verteilerklemmen (Abb. 3) die Schaltungen für den Füllstand (Abb. 2), das Flowmeter (Abb. 2) und einen 5 V max. 5 A Spannungsregler (Abb. 1).

Datei:20221004 Spannungsverteiler Dateien.zip

Armin Rohnen, 03.10.2022

Aktuell ist die Steuerung des Pumpenprüfstandes und die des Prüflings gemeinsam verbaut über einen STM32. Dies führt zu der Problematik, dass beim Wechseln des Prüflings, die gesamte Prüfstandssteuerung angepasst werden muss. Der STM32 besitzt zwei Kerne, jedoch ist der zweite Kern weniger funktionsfähig als der Hauptkern. Daher wurde entschieden, ein weiteren Microcontroller einzusetzen, der ausschließlich für die Steuerung des Pumpenprüstands zuständig ist. Hierfür ist der Einsatz eines Raspberry Picos geplant. Dieser wird mittels einer neuen Basisplatine mit den Komponenten kommunizieren. Der Raspberry Pico wird die Steuerung der Magnetventile und des neuen digitalen Dosierventils übernehmen. Weiterhin überwacht dieser den Prüfstand anhand der verbauten Sensoren für Durchfluss, Drehzahl, Drehmoment, Kontrolltemperatur und -druck.

Armin Rohnen, 20.03.2022

Neue Drucksensoren sind bestellt. Vor der weiteren Inbetriebnahme sind diese gegen die vorhandenen auszutauschen.

Eric Hübner, 15.01.2022

Beim Auswerten der Drucksensoren wurde festgestellt, dass diese nicht richtig verkabelt waren, der Fehler wurde behoben. Anschließend wurde die Druckmessung im Rahmen der Inbetriebnahme Getriebepumpe durchgeführt. Da die Getriebepumpe konstant einen Druck oberhalb der 10 bar lieferte, der Messbereich der verbauten Drucksensoren aber bei 10 bar aufhört, musste improvisiert werden. Ein B+B Sensor mit einem Messbereich von 0 bis 40 bar wurde provisorisch angeschlossen, um die Volllastkurve der Getriebepumpe auslesen zu können. Das Messsignal wurde hierbei mit Kanal 8 der NI-Messkarte verbunden. Die Messung konnte anschließend durchgeführt werden.

Eric Hübner, 10.12.2021

Die Ansteuerung des Dosierventils wurde korrigiert, da die zugehörigen Pins an der Basisplatine vertauscht waren. Die neue, funktionierende Pinbelegung ist dem Elektronikschaltplan zu entnehmen. Die Vercrimpung am Flowmeter wurde aufgrund mangelnder Festigkeit erneuert. An den Platinen Spannungsteiler und Brückenschaltung wurden die Steckverbindungen verlötet (Siehe Bild Basisplatine Inkl. Brückenschaltung, NTC-Messplatine und Spannungsteiler). Nach der Inbetriebnahme des Prüfstands mit beiden Platinen bildete sich sofort Rauch an der Brückenschaltung. Die Ursache für den Defekt wird momentan mit Hilfe des Entwicklers Marius Ghica ermittelt. Sobald eine Lösung gefunden wurde können die Sensoren für Kalibrierdurck und Kalibriertemperatur angeschlossen werden.

Eric Hübner, 02.12.2021

Aufgrund von mangelnder Festigkeit wurde die Vercrimpung verschiedener Stecker an der Basisplatine erneuert. Die Raspeberry Pico Platine wurde vollständig von dem Pumpenprüfstand getrennt, da alle Funktionen bis auf den Phasenschnittregler auf die Basisplatine übertragen wurden. Das Heizelement am Boiler wurde abgeklemmt, da zuerst die Kennlinie der Getriebepumpe ausgelesen wird und der Appoldt-Pin hierbei zur Ansteuerung dient. Nach Auslesen der Kennlinie wird die Pumpe mit DC-Antrieb angeschlossen. Hierbei wird das Heizelement mit dem Appoldtsignal verbunden. Im Rahmen der ersten Inbetriebnahme wurden die Ansteuerungssignale der Ventile ermittelt (Siehe Tabelle 1 und Elektronikschaltplan). Der Füllstandssensor wurde an Fuell1 angeschlossen. Bei der Ansteuerung von Appoldt und Dosierventil wurde festgestellt, das die Pins vertauscht angeschlossen waren, dieser Fehler wurde behoben. Die NTC-Messplatine wurde auf der Basisplatine angeschlossen und erfolgreich auf dessen Funktion überprüft.

Eric Hübner, 17.11.2021

Das Massekabel wurde unterhalb des Boilers verschraubt und mit V- (GND) des 24V Stromkreises verbunden. Die Befestigung der Verkabelung an das Gerüst wurde dabei weiter optimiert. Nach aktuellem Stand fehlen zur Vervollständigung der Elektronik die Verbindung der 3 Sensoren (Kalibriertemperatur, Kalibrierdruck, Füllstand) mit der Basisplatine.

Oksana Prusova, 03.11.2021

Die Basisplatine wurde oben am Prüfstand mit zwei Schrauben und vier Abstandsstiften befestigt. Die restlichen elektrischen Anschlüsse an der Basisplatine wurden fertiggestellt, nämlich 24V Motor sowie GND dazu (Kabel gecrimpt + Schraube am Anschlussblock festgezogen), die Magnetventile Y01, Y02, Y03, Y04 (aus der alten Platine ausgesteckt, gecrimpt + Schraube am Anschlussblock festgezogen). Alle Kabelverbindungen wurden so eingerichtet, dass diese entweder horizontal oder vertikal sauber vorliegen (mit Kabelbinder am Prüfstand befestigt). Alle bis jetzt angeschlossenen Kabel haben gemäß des Anschlussplans eine Beschriftung bekommen.

Oksana Prusova, 27.10.2021

Nach der Einarbeitung in den Schaltplan der Basisplatine mit LbA Rohnen wurden folgende Eingänge auf der Basisplatine festgelegt: 24V Motor (rot), GND (blau); SSR Insel 1 mit Anschlüssen zu den Magnetventilen Y01, Y02, Y03, Y04 (gelb), GND (schwarz); 10V Getriebepumpe (orange), GND (pink auf braun). Es wurde eine Skizze des Anschlussplans der Basisplatine erstellt. 24V Motor sowie GND dazu wurden an der Seite des Netzteils angeschlossen (Kabel crimpt + Schraube am Anschlussblock festgezogen), 10V Getriebepumpe sowie GND dazu wurden sowohl mit dem zugehörigen Kabel der Getriebepumpe durch Löten und Schrumpfschlauch verbunden, als auch an der Seite der Basisplatine an die entsprechende Buchse angeschlossen. Die Platte zur Befestigung der Basisplatine wurde zum Hineinbohren der entsprechenden Bohrungen zur Befestigung am Prüfstand abgegeben.