Erprobung des Mess-Systems

Patricia Viebke, 12.05.2024

Bei der Absicherung werden alle Funktionen des entwickelten Mess-Systems in Kombination getestet. Hierzu zählen die Python Codes, die MATLAB GUI und die Funktion der verwendeten Sensorik. Da beim Vermessen von Siebträger Espressomaschinen die Komponenten in Kombination verwendet werden, muss das Zusammenspiel zuverlässig funktionieren und somit auch in Kombination abgesichert werden.

Die Funktionalität der Sensoren wird durch einfaches erstes Überprüfen bestätigt. Durch das Ändern des Drucks bzw. der Temperatur am Sensorelement, wird eine Spannungsänderung in dem Terminal ausgegeben. Für die Auswertung des Messprozesses müssen die Messdaten in physikalische Werte umgerechnet werden, um diese interpretieren zu können. Die Kalibrierkurven werden in die GUI eingepflegt und durch Eintauchen der Sensoren in heißes Wasser wird der erwartete Verlauf bzw. Temperaturen in der GUi angezeigt. Mit eine Handpumpe wird analog die Kalibrierkurve für die Drucksensoren überprüft. Durch Abgleich des Drucks auf der Pumpe mit den Werten in der GUI wird die Richtigkeit der Umwandlung gewährleistet. Mit Eichgewichten wird die Kalibrierkurve der Waage überprüft. Die Werte werden korrekt angezeigt, jedoch sind Ausreißer im Signal wahrzunehmen, welche eliminiert werden müssen.

Aufheizverhalten

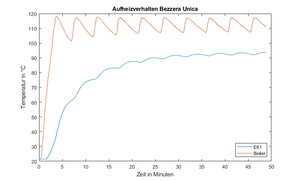

Für die Überprüfung der kombinierten Funktionalität werden Aufheizverhalten und Kaffeebezüge an der Bezzera Unica durchgeführt. Es werden zwei Aufheizverhalten aufgezeichnet. Der Sensor an der E61 Messstelle (Temperatur vor Kaffeepuck E61) bleibt bei beiden Messungen gleich, wie in Abbildung 1 zu erkennen. Lediglich die Position des Infrarot Sensors wird verändert. Im ersten Aufheizverhalten wird schwarzes Kabelisolierband auf die Boileroberfläche geklebt, um anschließend den IR-Sensor darauf auszurichten. In Abbildung 1 wird die Messung nach etwa 48 Minuten Messzeit beendet, da sich die Temperatur der Brühgruppe bei etwa 90 °C eingependelt hat. Der Boiler zeigt ein leicht abnehmendes Zigzag Verhalten, für welches ein Zweipunktregler des Heizelements die mögliche Ursache ist. Das Verhalten des Heizelements lässt sich im E61 Temperaturverlauf widerspiegeln. Die Wellen zeigen die abgeschwächte Version des Zigzags des Heizelements.

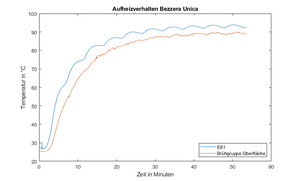

In Abbildung 2 zeigt das Aufheizverhalten mit dem IR-Sensor auf der Brühgruppen Oberfläche. Der IR-Sensor ist nah am E61 Sensor platziert. Es zeigt sich eine Temperaturdifferenz, welches als Gefälle zu interpretieren ist. Durch Raumtemperatur, ist die Temperatur an der Brühgruppen Oberfläche um etwa 7 °C geringer. Weiter sind die durch das Heizelement verursachten Wellen an der E61 Bohrung an der Oberfläche kaum wahrzunehmen.

Für die Absicherung werden beide Fälle durchgeführt, da davon ausgegangen wird, dass der Zugang zum Boiler nicht möglich ist. Das Mess-System funktioniert während des Aufheizverhaltens zuverlässig und die Temperaturen sind korrekt. Zwischen den in Abbildung \ref{fig:bezzera_heatup} dargestellten Messungen wurde mit der gleichen Funktion der Abkühlprozess aufgezeichnet. Dieser zeigt, dass Messungen mit einer Dauer von 2,5 Stunden zuverlässig aufgezeichnet werden. In allen Fällen wird mit der maximalen Abtastrate von 1 Hz gemessen.

Kaffeebezug

Nachdem die Maschine vollständig aufgeheizt ist, werden Kaffeebezüge aufgezeichnet. Die Bezzera Unica ist eine E61 Siebträger Espressomaschine. Hier ist daher entweder eine Temperatur oder eine Druckmessung möglich. Für den Kaffeebezug werden 20 g des gemahlenen Versuchkaffees in den Siebträger der Bezzea Unica gefüllt und mit 120 N getampert. Anschließend muss der Messingadapter mit dem Sensor eingeschraubt werden. Der Adapter für die E61 Messstelle müssen mit der Dichtung und Teflonband eingesetzt werden, da die Dichtheit ansonsten nicht gegeben ist. Die Messingadapter müssen mit maximal Handkraft eingeschraubt werden.

Im ersten Kaffeebezug wird die Temperatur vor dem Kaffeepuck und die Temperatur an der Boileroberfläche aufgezeichnet. Die Temperatur vor dem Kaffeepuck steigt bis 95 °C und fällt anschließend ab. Während der Messung wird festgestellt, dass die Messdauer von 60 Sekunden zu lang ist und wird daher auf 45 Sekunden reduziert.

In einem zweiten Kaffeebezug wird der Drucksensor in die E61 Messstelle eingesetzt. Sowohl der Temperatur- als auch der Druckverlauf zeigen einen erwarteten Verlauf mit sinnvollen Werten.

Durch das Aufzeichnen von Aufheizverhalten und von Kaffeebezügen wird die Richtigkeit und Zuverlässigkeit des Mess-Systems für E61 bestätigt. Der gleiche Prozess wird für das Testen des nE61 Adapters verwendet. Hierfür wird ein E61 Siebträger in die Bezzera Unica eingesetzt. Dieser Siebträger entspricht nicht zu 100 % dem Bezzera Siebträger und ist somit nicht vollständig dicht. Der eingesetzte E61 Siebträger hat am Ausfluss ein ELSA Anschluss mit Rohrstück, worüber die Brühgruppenerweiterung adaptiert wird.

In der Brühgruppenerweiterung ist der NTC für vor dem Kaffeepuck nE61 und der dazugehörige Drucksensor von SEEED Studio verbaut. Der Adapter für den Drucksensor muss mit Teflonband und Dichtung in den Brühgruppeneinsatz eingeschraubt werden. Es wird ein E61 Siebträger mit 20 $g$ Kaffee gefüllt und getampert und in die Brühgruppenerweiterung eingesetzt. Anschließend wird ein Kaffeebezug gestartet, welcher die Werte parallel aufnimmt. Die Druck- und Temperaturwerte werden korrekt umgewandelt. Es ist jedoch ein reduzierter Druck von etwa 7 bar erfasst, da der falsche Siebträger in der Bezzera eingesetzt ist. Die Dichtheit der erweiterten Brühgruppe und Adaption an die Maschine werden bestätigt und die Erfassung und Umwandlung der Messdaten während des Kaffeebezugs läuft korrekt ab.

Es wird die maximale Anzahl an Parameter Erfassung parallel aufzeichnet. Bei einer nE61 Siebträger Espressomaschine können parallel 3 NTCs, IR, Druck, Flowmeter und Waage erfasst werden. Dies funktioniert zuverlässig und die Werte zeigen alle einen erwarteten Verlauf mit korrekten Messwerten.

Das Mess-System ist in den Bereichen Sensorik und Elektronik vollständig abgesichert. Weiter wird die Funktionalität der Brühgruppenerweiterung bestätigt.

Patricia Viebke, 19.03.2022

Erkenntnisse der Probemessung

Bisher wurden einzelnen Komponenten bereits mit einfachen Mitteln wie einem Multimeter überprüft. Da das Messsystem aus mehreren Komponenten besteht, ist es wichtig diese im Zusammenwirken zu überprüfen. Einige Komponenten befinden sich noch nicht im einsatzbereiten Zustand. Diese können somit nicht vollständig integriert und im Messsystem getestet werden.

Über die GUI wird eine CUSTOM und eine SHOT Messung gestartet, um die Python Skripte, das Importieren der Messdaten an MATLAB® und die Weiterverarbeitung der Daten zu testen. Bei der CUSTOM Messung wird primär darauf geachtet, dass die Temperaturen der NTCs und des IR-Sensors anhand der Kalibrierkurve und des Umrechnungsfaktors korrekt umgewandelt werden. Bei der SHOT Messung steht der Algorithmus zur Durchflussratenberechnung im Fokus.

Temperatursensoren

Im Messsystem sind drei NTC Sensoren vorhanden (siehe 3.2). Um die Funktionalität der einzelnen NTCs zu überprüfen, wird mit einem Multimeter jeweils der Nennwiderstand von 10 kΩ gemessen. So wird ein defekter Sensor ausgeschlossen und kann anschließend an die NTC-Platine angeschlossen werden. Die drei NTCs werden an die Eingänge der NTC-Platine angesteckt, während der Platinenausgang auf das Steckbrett gesteckt wird.

Die drei von vier belegten Ausgänge der NTC-Platine werden mit den Kanälen des MCC_0 verbunden. Zusätzlich benötigen die Kanäle des HATs jeweils eine Masse, da über DIFF gemessen wird. Es werden drei Masseverbindungen vom Steckbrett zum HAT gelegt. Der IR-Sensor wird über seine Ausgänge direkt an einen Messkanal des HATs angeschlossen.

Bevor ein Funktionstest der Sensoren an der Espressomaschine durchgeführt wird, findet eine Überprüfung mit dem vorprogrammierten Python Skript „continuous_scan.py“ überprüft. Es werden die Spannungswerte der Sensoren im Terminal gemessen. Durch Berühren der Sensoren ist ein Abfallen der Spannungswerte zu erwarten.

Anschließend wird eine CUSTOM Messung für die Erfassung des Aufheizverhaltens gestartet. Nach vollständigem Aufheizen auf Betriebstemperatur wird ein Kaffeebezug gemessen. Beide Messungen werden an der E61 Espressomaschine Lelit Mara X durchgeführt.

Beim Überprüfen der NTC Sensoren über das Terminal ist aufgefallen, dass sich die Spannungswerte nicht ändern. Die Werte schwanken um die 5 V. Bei Raumtemperatur sollten die Spannungswerte laut Kalibrierkurve zwischen 2,5 V bis 3 V liegen. Durch diese Erkenntnis wird vermutet, dass die NTC-Platine defekt ist. Zur Bestätigung der Vermutung wird ein Spannungsteiler für den NTC Sensor auf dem Steckbrett nachgebaut. Die Ausgänge des Spannungsteilers werden am MCC angesteckt. Durch Wärmezufuhr ist eine Veränderung in den Spannungswerten zu erkennen.

Da die NTC-Platine an der Lelit Mara X nicht verwendet werden kann, wird neben dem IR-Sensor nur mit einem NTC über den Spannungsteiler auf dem Steckbrett gemessen. Der NTC vor dem Kaffeepuck wird die Messstelle geschraubt, während der IR-Sensor für das Aufheizverhalten auf das Messingrohr vor der Brühgruppe gehalten wird.

CUSTOM Messung

In Abbildung 31 ist das Aufheizverhalten der Lelit Mara X grafisch dargestellt, wobei die blaue Farbe für die Messwerte der Temperatur vor dem Kaffeepuck stehen und orange für die Messwerte des IR-Sensors. Es ist deutlich zu erkennen, dass die Messwerte bei beiden Sensoren stark schwanken. Die Messung an sich funktioniert jedoch. Die Spannungswerte des NTCs wurden mit der Kalibrierkurve in Temperaturwerte umgewandelt. Die Kalibrierkurve liefert nicht die exakten Temperaturen, jedoch ist die qualitative Temperaturveränderung deutlich zu erkennen.

SHOT Messung

Bei der graphischen Darstellung der Messergebnisse eines Kaffeebezugs ist das gleiche Problem wie beim Aufheizverhalten zu erkennen. Die Werte schwanken und es werden alternierende Werte geliefert. Bei der SHOT Messung stehen die blauen Werte erneut für den NTC vor dem Kaffeepuck und die orangenen Werte für den IR-Sensor. Der IR-Sensor ist diesmal nicht auf das Messingrohr gerichtet, sondern auf die Tasse, in welche der Kaffee läuft. Es ist zu erkennen, dass etwa erst nach 20 s Kaffee in die Tasse fließt. Der Siebträger ist hier mit einer einfachen Portion Kaffee gefüllt.

Durchflussratenberechnung

Für die Verwendung des Flowmeters fehlt die Platine zur Signalaufbereitung. Zum Überprüfen des Algorithmus zur Berechnung der Durchflussrate wird lediglich ein Rechtecksignal benötigt. Das Rechtecksignals wird mit einem Funktionsgenerator erzeugt. An dem Funktionsgenerator wird ein Oszilloskop angeschlossen, um das eingestellte Signal zu beobachten. Die Masse und das Signal des Funktionsgenerators werden mit dem Kanal CH20 verbunden. So misst das MCC_2 die Spannungswerte des erzeugten Signals des Funktionsgenerators.

Es wird eine 30-sekündige Messung über das MATLAB® Skript „SHOT_Test.m“ gestartet, die einen Kaffeebezug simuliert. Mit dem MATLAB® Skript wird die Messwerterfassung des MCC_2 gestartet und anschließend an MATLAB® übertragen. Die im Python Skript erzeugte csv Datei, wird über opts in MATLAB® importiert. Anschließend wird die Durchflussrate berechnet. Während der Messung wird über ein Rad am Funktionsgenerator die Frequenz des Rechtecksignals variiert.

In Abbildung 33 sind zwei Plots dargestellt zur Überprüfung der Durchflussratenberechnung. Der obere Plot zeigt das Rechtecksignal. Die Frequenz wurde absichtlich stark variiert, um das Verhalten bei Veränderung deutlich zu erkennen. In den helleren Bereichen des Rechtecksignals ist eine geringere Frequenz eingestellt worden als in den dunklen Bereichen. Vergleicht man den unteren Plot mit dem Muster des Rechtecksignals, so erkennt man das Verhalten der Frequenzveränderung wieder. Bei geringerer Frequenz sinkt die Durchflussrate, während in den dunkleren Bereichen die Durchflussrate ansteigt. Je geringer die Frequenz eingestellt war, desto steiler sinkt die Durchflussrate.

Die Frequenzveränderung ist hier übertrieben dargestellt und dient ausschließlich der Überprüfung des Algorithmus. Während eines Kaffeebezuges sind so starke Abweichungen nicht zu erwarten.

Zusammenfassung

Aufgrund der technischen Probleme im Ausgangszustand des Messsystems, mussten neue Messprozesse definiert werden. Das ADSBoard 1256 und die Elektronikplatine wurden vom Raspberry Pi entfernt und das Raspberry Pi wurde mit drei MCC 128 erweitert. Durch den Einsatz der HATs war es möglich, die 50 Hz Störfrequenz in Form eines Sinussignals beim Erfassen der Messwerte mit einem NTC zu eliminieren. Für die Durchflussmessung wurde dem Flowmeter ein einzelnes HAT zugewiesen, um die Messdaten mit optimaler Abtastrate zu erfassen. Durch diese Entscheidung ist es gelungen ausreichend Flowmeter Daten zu erfassen, die anschließend zur Berechnung der Durchflussrate benötigt werden.

Mit der Erweiterung der Messelektronik mussten neue Messprozesse programmiert werden. Die Messdatenerfassung findet über die drei MCCs statt, die über Python Skripte konfiguriert werden. Da zwischen zwei Messarten unterschieden wird, muss jeweils ein Python Skript für die CUSTOM Messung und für die SHOT Messung geschrieben werden. In der GUI musste aufgrund neuer Vorgehensweisen in den Python Skripten die Datenverarbeitung der übergebenen Messdaten aktualisiert werden.

Das Messsystem war ursprünglich nur für E61 Espressomaschinen ausgelegt. Es wurden 3D-Druckteile konstruiert und gefertigt für den Einsatz an nE61 Espressomaschinen. Es wurde neben der zweiten Brühgruppe ein Kunststoffeinsatz für Standard nE61 Siebträger und ein Kunststoffeinsatz für die Dalla Corte Mina gefertigt. Die Druckteile sind noch nicht einsatzbereit, da eine Nachbearbeitung aussteht, die nicht durchgeführt werden konnte aufgrund des Umzugs der Fakultätswerkstatt. Es müssen Bohrungen aufgebohrt und Gewindeeinsätze eingeschraubt werden. Außerdem muss der Hohlraum in der zweiten Brühgruppe vom Druckpulver befreit werden. Die Ringnut an der Unterseite der zweiten Brühgruppe ist zu klein und muss auf die Maße der E61 Brühgruppendichtung angepasst werden. Die Sensoren für nE61 Kaffeemaschinen müssen in die zweite Brühgruppe eingeklebt werden.

Nachdem das Messsystem grundlegend funktioniert, bleibt die Kalibrierung der Sensoren als letzter Schritt. Bei der Kalibrierung eines NTCs ist ein systematischer Fehler in der Elektronikplatine aufgefallen. Aus dem Grund muss auf den Einsatz der Platine verzichtet werden. Der systematische Fehler muss genauer untersucht werden und eine neue Platine mit allen Steckeranschlüssen muss erstellt werden. Mit einer NTC-Platine und einem Referenzsensor ist es gelungen eine erste NTC Kalibrierkurve aufzunehmen. Bei den Drucksensoren ist eine Schwachstelle bei den Kontakten aufgefallen. Mit Klebstoff konnte die Klebeverbindung verstärkt werden. Durch einen Verstärkungsfehler auf der Wägezellen-Platine ist es nicht gelungen, eine Kalibrierkurve für die Drucksensoren zu erstellen. Durch den Prozess konnten jedoch Erkenntnisse zur Wägezellen-Platine gewonnen werden.

Die NTCs und die Drucksensoren müssen am Pumpenprüfstand kalibriert werden, um eine exakte Kurve zu erhalten. Durch nicht optimale Umgebungsbedingungen stellt die NTC Kalibrierkurve keine präzise Übersetzung der Volt Werte dar.

Nachdem die Kunststoffteile nicht einsatzbereit sind, können diese in der Testmessung nicht überprüft werden. Die Sensoren für nE61 können somit ebenfalls nicht am Messsystem getestet werden. Der Algorithmus der Durchflussratenberechnung wird mit einem Funktionsgenerator geprüft. Die Sensoren für die Temperaturerfassung werden manuell, an einem Aufheizvorhang und bei Kaffeebezügen an der Lelit Mara X überprüft.