Rahmen Labormaschine in Falttechnik

Michael Bischof, 23.11.2024

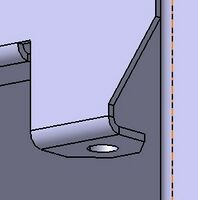

Aufgrund der Gefahr von Verzug bei der Fertigung des Seiten- und Halteblechs müssen konstruktive Anpassungen an den Biegelaschen im Bereich der Brühgruppe vorgenommen werden. Die Biegezone der einzelnen Laschen wurde um 6 Millimeter nach Außen verschoben, sodass die Maßgenauigkeit der Senkbohrungen der 3 und 9 Uhr Position erhalten bleibt. Somit ist der Normalabstand zwischen Fläche 1 und Fläche 2 nun 10 Millimeter anstatt der zuvor 4 Millimeter. Die Flächen 1 und 2 sind dem Bild 17 zu entnehmen. Um die Brühgruppenhalterung weiterhin aus einem Blech zu biegen, muss die Änderungen bei den Laschen auch bei der Aussparung auftreten. Die Möglichkeit zur Fertigung wurde ein weiteres Mal bei Blexon überprüft und als zufriedenstellend befunden. Ein Angebot für alle drei Biegeblechteile wurde bei Blexon eingeholt und die Stückpreise für 1 Stk, 3 Stk und 10 Stk dokumentiert. Die Bohrungen für die Lanzenadapter auf der Oberseite des Seitenblechs wurden in ihrem Durchmesser angepasst. Der Durchmesser wurde auf 25 Millimeter erhöht. Somit lässt sich eine dichte Verbindung zwischen dem Lanzenadapter und der Kugelaufnahme herstellen.

Michael Bischof, 16.11.2024

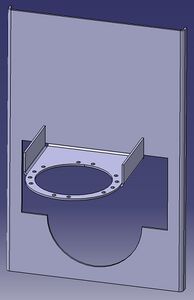

Die in [98] dargelegte Schnittstellendefinition für die einheitliche Brühgruppe ist im Faltrahmen nicht umgesetzt. Dies erfordert Anpassungen. Die Änderungen beziehen sich sowohl auf das Halteblech als auch auf das Seitenblech. Der Winkel zwischen den Bohrungen des Lochkreises d=92 mm in der 3 und 6 Uhr Position wurde von 20° auf 12° reduziert. Der Durchmesser der Bohrungen wurde ebenfalls angepasst und beträgt nun für das Durchgangsloch 5,5 mm mit einem Außendurchmesser der Senkung von d=9 mm. Die Anpassungen können in Bild 15 nachvollzogen werden.

Des Weiteren fehlt eine Aussparung für die Siebträgerflügel im Halteblech. Ausgehend von der 9 zur 0 Uhr Position, sowie von der 3 zur 6 Uhr Position, wurde mit einem Abstand von 25° eine Aussparung mit einem Durchmesser von 84 mm eingefügt. Die Aussparung gewährleistet ein Problemloses einführen des Siebträgers. Die Aussparung ist in Bild 16 zu sehen.

Bei einer anschließenden Fertigbarkeitskontrolle beim Biegeblechlieferanten Blexon [Lieferanten-Nr. 6] wurde festgestellt, dass es bei der Biegung zu Verzug im Bereich der 3 und 9 Uhr Position kommt. Dies betrifft vor allem die dortigen Bohrungen, sodass die Maßhaltigkeit nicht gewährleistet werden kann. Es wurde ein erster Lösungsansatz diskutiert. Die Biegelaschen, wo das Halteblech und das Seitenblech verschraubt werden und den Brühgruppeneinsatz einschließen müssen um einige Millimeter nach außen versetzt werden.

Felix Kistler, 21.06.2023

Aufgrund eines Konstruktionsfehlers im Halteblech für die Brühgruppe muss die Schnittstellendefinition angepasst werden. Damit ändert sich die Position der Bohrungen für die Verschraubungen im Halte- und Versteifungsblech. Außerdem muss im Halteblech eine Aussparung für die Siebträger-Flügel angebracht werden, da sich der Siebträger sonst nicht einspannen lässt. Die neue Schnittstellendefinition ist unter [98] zu finden.

Michael Albrecht, 17.02.2023

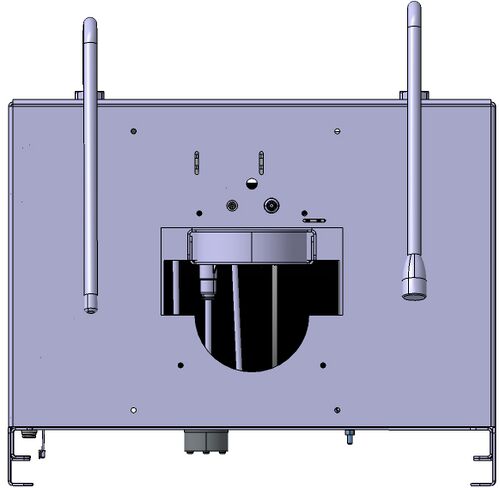

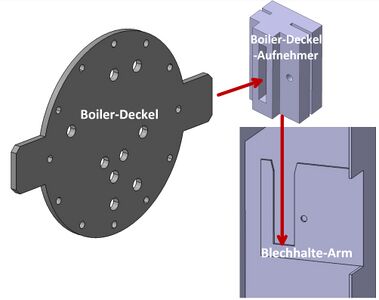

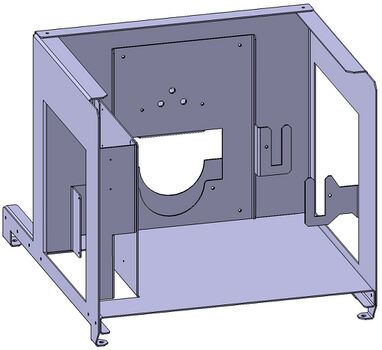

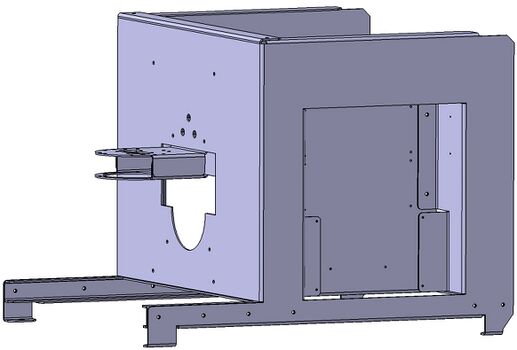

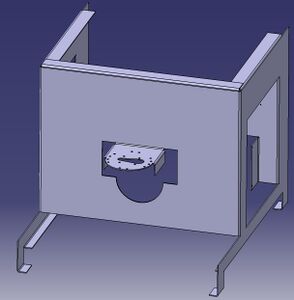

Die Rahmenkonstruktion wurde mit drei Blechbiegeteilen umgesetzt. Das Seitenblech, das Bodenblech und das Halteblech werden miteinander vernietet. Die Rahmenkonstruktion ist erfolgreich Blexon geprüft und daher bestellbar. Es wurde eine Boilerhalterung erstellt mit der der Boiler im Rahmen befestigt wird. Dabei kommen drei 3D gedruckte Adapterteile zum Einsatz. Die 3-D gedruckten Teile setzen sich aus zwei seitlichen Boiler-Deckel-Aufnehmern und einem Boiler-Auflage-Bock zusammen. Durch Bohrungen in den Boiler-Deckel-Halterungen werden nach dem Zusammenbau Splints gesteckt. Damit wird ein Verrutschen des Boilers in z Richtung verhindert.

Die Rahmen Abmaße betragen Höhe: 376 mm | Breite: 444,5 mm | Tiefe: 520 mm

Ausblick

Bevor die Bleche bestellt werden sollten Bohrungen für die Elektronikkomponenten in die Blechkonstruktion eingefügt werden. Dies kann erledigt werden, sobald die Elektronikplatinen-Größen festgelegt sind. Alternativ können die Löcher nachträglich vom Labormeister gebohrt werden.

Ebenso sollten sobald die Größe der Abtropfwanne feststeht, Bohrungen ins Bodenblech eingefügt werden, damit die Abwasserleitungen in der Wanne münden können.

Michael Albrecht, 08.02.2023

Lanzenpositionierung

Die Tee- und Dampflanze wurden auf der oberen Verstärkungs-Faltung des Seitenblechs positioniert. Dafür würden zwei Bohrungen mit dem Durchmesser von 20,5mm ins Blech eingefügt. In diese wurden die Lanzen geführt und an der Innenseite des Seitenblechs mit dem Lanzen Distanzstück welches ein M20x1,5 Innengewinde aufweist gekontert. Die Höhe des Seitenblechs wurde so angepasst, sodass die Lanzen bei Normalposition wie in Abbildung 13 zu sehen einen Abstand von etwa 10cm zum Abtropfblech haben. Dadurch, dass die Lanzen mit einem Kugelgelenk gelagert sind, lassen sich diese bei Bedienung auch noch in der Höhe verstellen.

Langlöcher für Magnetventilhalterungen

Für die Befestigung der Magnetventilhalterungen wurden Langlöcher passend zur jeweiligen Magnetventil-Position in die Bleche eingefügt. Die Langlöcher wurden orthogonal zu den Langlöchern der Halterungen positioniert. Dadurch können die Magnetventile am Blech befestigt werden, selbst wenn sich die Position derer beim Zusammenbau marginal ändern sollte.

Festwasseranschluss

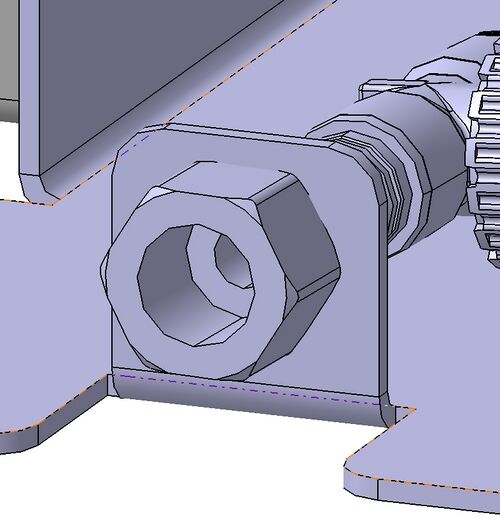

Für den Festwasseranschluss wurde wie in Abbildung 14 zu erkennen eine Lasche mit einer 15mm Bohrung in das Bodenblech eingefügt. Durch dieses wird die Gerade-Schott-Aufschraub-Verschraubung (945M-6-1/4) gesteckt und mit einer M4x1 Mutter an das Blech gekontert.

Blexon Check

Bei einem abschließenden Blexon Check wurden das Seitenblech, das Bodenblech sowie das Halteblech als OK eingestuft und sind somit problemlos fertigbar. Die Preise für die Bleche aus Edelstahl (1.4301) geschliffen 2.0mm mit Folie sind in der Abbildung 15 nachzulesen.

Maschinen Abmaße

Höhe: 376 mm Breite: 444,5 mm Tiefe: 520 mm

Weitere Änderungen

Um die Wasserpumpe in dem Bodenblech zu versenken, wurde eine passende Bohrung mit 41 mm Durchmesser eingefügt.

Die Bohrungen für die Elektronikbauteile wurden aus den Blechen entfernt, da sich die Platinen-Verschraubungspunkte höchstwahrscheinlich noch ändern werden.

Michael Albrecht, 03.02.2023

Festigkeitsberechnung

Für eine grobe Berechnung der Absenkungen der Brühgruppe infolge der maximalen Krafteinwirkungen auf diese, wurde das Berechnungsprogramm „20221130_Vorauslegung_freitragende_Bruehgruppe_Absenkung_Wiki“ von Martin Aspacher verwendet. Die geometrischen Abmaße der labortechnischen Maschine wurden in die Eingabemaske eingetragen. Als auf die Brühgruppe wirkende Maximalkräfte wurden 100 N in z- und 75 N in y-Richtung angenommen.

Die Absenkung in z-Richtung setzt sich aus einem Biegebalken und einer konstanten Absenkungskomponente zusammen. Eine Verbiegung der Seitenblech-Front wird zunächst als signifikant gering eingestuft und die Wand deshalb als unendlich steif eingestuft.

Durch Anwendung des Programms ergibt sich eine maximale Absenkung in z-Richtung von näherungsweise 0,135 mm. Dieses Ergebnis ist plausibel, da im Vergleich zur freitragenden Brühgruppe der Glasboilermaschine die Länge der Brühgruppenhalterung viel geringer ausfällt und deshalb die Kraft mit einem geringeren Hebelarm einwirkt. Da bei der Berechnung des Trägheitsmoments die Höhe in 3-Potenzen eingeht, ergibt sich in y-Richtung eine zu vernachlässigende Absenkung von näherungsweise 0,0 mm.

Aufgrund dieser Erkenntnis wird auf eine detaillierte FEM-Analyse vorerst verzichtet.

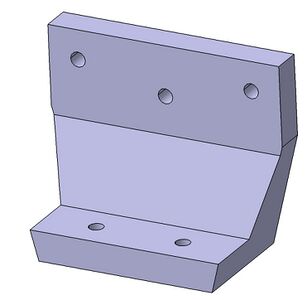

Blexon-Check

Bei einem Blexon-Check kam heraus, dass das Seitenblech mit dem Stand vom 08.01.2023 aufgrund einer Kollision des Biegewerkzeugs mit dem Rahmen nicht fertigbar ist. Aufgrund dessen wurde der störende Brühgruppen nähere Boilerhaltearm von dem Seitenblech gelöst. Der Plan den Blecharm ins Bodenblech einzufügen konnte nicht umgesetzt werden, da sich damit das Bodenblech nicht mehr von hinten in die Seitenblechkonstruktion einschieben lassen würde. Schlussendlich wurde der Arm wie in der Abbildung 10 zu erkennen in das Halteblech integriert, da diese Lösung das Problem der Kollision löste und sich zusätzlich durch den kurzen Hebelarm auch noch einen statischen Vorteil ergab. Außerdem wurden die Standbeine des Seitenblechs so verändert, sodass diese auch nicht mehr mit dem Biegewerkzeug kollidieren (Siehe Abbildung 11). Dabei wurden noch 8mm Bohrungen in die Standbeine eingefügt, in welche beim Zusammenbauen der Maschine extra Standbeine mithilfe von Muttern angeschraubt werden können. Diese extra Standbeine sind in der Höhe justierbar, sodass ein stabiler Stand der Maschine garantiert werden kann.

Das Elektronikblech wurde samt dessen Halterungen auch aus Kollisionsgründen verschmälert.

Sobald die Langlöcher für die Magnetventil-Halterungen in die Konstruktion eingepflegt und die Lanzenverschraubungen festgelegt sind, wird nochmal ein Blexon-Check durchgeführt.

Nietauslegung

Es wurde eine Nietauslegung [42] durchgeführt. Siehe Berechnung Nietauslegung unten. Es wurde angenommen, dass handelsübliche Blindnieten aus Aluminium mit dem Durchmesser von 4,8 mm verwendet werden. Als zu maximal zu übertragende Scherkraft wurden 1000 N angenommen. Dabei kam heraus, dass aufgrund der sehr guten Scherkraftübertragung von Nietverbindungen ein Stück ausreichen würden, um der maximal angenommene Krafteinwirkung standzuhalten. Jedoch werden an mehreren Stellen Nietpunkte gesetzt, da mehrere Flächen miteinander verbunden werden müssen, um eine zufriedenstellende Robustheit des Zusammenbaus zu erlangen. Da sichergegangen werden will, dass es zu keinem Versagen der Bauteil-Verbindungen kommt und Nieten kaum Mehrkosten hervorrufen, wurden mehr als die berechnete Menge an Nietpunkten eingeplant. Als Nebeneffekt werden dadurch auch potenziell störende Vibrationen vorgebeugt.

Aufgrund dessen wurden wie in Abbildung 12 erkennbar Nietpunkte ins Boden- Seiten- und Halteblech mit einem zu den Nieten passenden Bohrungs-Durchmesser von 4,9 mm eingefügt.

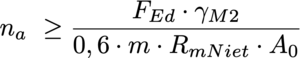

Erforderliche Nietzahl aufgrund der Abschertragfähigkeit

FEd = von der Nietverbindung zu übertragende Bemessungskraft, 1000N angenommen

m = Anzahl der Scherfugen, m = 1 bei einschnittiger Verbindung

RmNiet = Zugfestigkeit des Bauteilwerkstoffs, RmNiet = 180 N/mm2 bei kaltverfestigtem Aluminium

γM2 = Teilsicherheitsbeiwert für die Beanspruchbarkeit, γM2 = 1,25

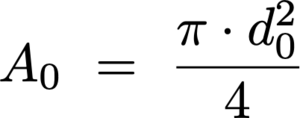

A0 = Querschnittfläche des Nietloches

d0 = Durchmesser Bohrung, d0 = 4,9 mm

Ergebnis: na ≥ 0,6

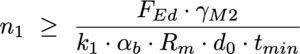

Erforderliche Nietzahl aufgrund der Lochleibungstragfähigkeit

k1 = Beiwert für quer zur Kraftrichtung liegende Niete, k1 = 2,5

αb = Beiwert für in Kraftrichtung liegende Niete, αb = 1,0

t = Bauteildicke einer Wand, t = 2 mm

Ergebnis: n1 ≥ 0,3

Da das Ergebnis der Nietzahl-Berechnung aufgrund der Abschertragfähigkeit höher ist als das der Lochleibungstragfähigkeit, muss dieses berücksichtigt werden. Da diese Zahl sehr gering ist wird auf eine detailliertere Berechnung verzichtet und sicherheitshalber deutlich mehr Nietpunkte gesetzt.

Weitere Änderungen

Es wurden drei Bohrungen mit dem Durchmesser von 10mm in die Seitenblech-Front eingefügt. Durch diese werden sowohl Zu- und Abfluss der Brühgruppeneinheit als auch Elektronikkabel geführt.

Die Öffnung der Brühgruppenhalterung wurde zum Lang Loch um designt, da es ansonsten zu Problemen bei der Installation der Brühgruppe kommen würde.

Es wurden scharfe Blech-Ecken aus Sicherheitsgründen abgerundet.

Michael Albrecht, 08.01.2023

Das Seitenblech sowie das Bodenblech des Rahmens wurden in CATIA in der Generative Sheetmetal Design Umgebung so nachgebaut, dass die Blechbiegungen mit den Vorgaben von Blexon übereinstimmen. Bei der Überprüfung auf Fertigbarkeit der Blechteile auf der Blexon Homepage kam heraus, dass das Halteblech und das Versteifungsblech nicht aus demselben Seitenblech herausgebogen werden können. Aufgrund dessen wurde ein Konzept mit einem zusätzlichen Blech (Halteblech) konstruiert. Das Halteblech ist in der Abbildung 5 zu sehen. Das angepasste Seitenblech ist in Abbildung 6 erkennbar. Dieses zusätzliche Blech wird von hinten an die vordere Seitenblechwand geführt und dort mit dieser vernietet. Es beinhaltet zusätzliche Versteifungen am Rand. Diese sollen dazu beitragen, dass sich die Brühgruppenhalterung bei einer vertikalen Krafteinwirkung von oben weniger stark verbiegt. Es wird noch überprüft, ob mit diesem auf den Einsatz von der Stützkonstruktion in Form von U-Profilen verzichtet werden kann. Dies wäre sehr vorteilhaft, da auf Schweißkonstruktionen verzichtet werden soll. Außerdem könnten mit diesem Rahmenkonzept die Halterungen der Magnetventile Y07, Y09 und Y10 durch das Einfügen von Langlöchern befestigt werden. Die Aussparungen für die Brühgruppenleitungen werden in die Konstruktion eingefügt sobald ein zufriedenstellender Festigkeitsnachweis vorliegt.

Außerdem musste der Rahmen um 3cm verbreitert werden und die Versteifungs-Laschen, die vom oberen Rand des Seitenblechs in die Mitte gebogen wurden so verkürzt werden, sodass sie nicht mehr bis ganz hinten reichen, da ansonsten das Blechbiegewerkzeug dagegen stoßen würde. Diese Änderungen haben kaum negative Auswirkungen auf die Konstruktion.

Um die Platinen, das Netzteils sowie die SSR an den Blechen befestigen zu können wurden passende Bohrungen in das Boden- sowie Seitenblech eingetragen. Die Durchmesser der Bohrungen richten sich jeweils an die Durchmesser der bereits vorhandenen Befestigungs-Löcher in den Bauteilen. Somit sind es bei den Platinen jeweils 4 Bohrungen mit Durchmesser: 2,75mm, bei dem Netzteil zwei Bohrungen mit dem Durchmesser: 2,75mm und bei der SSR zwei Bohrungen mit dem Durchmesser: 2,2mm.

Das Bodenblech mit dem CAD-Stand vom 05.01.2023 ist bei Blexon fertigbar und in der Abbildung 7 dargestellt. Bohrungen für die Nietverbindungen mit dem Seitenblech müssen noch ergänzt werden.

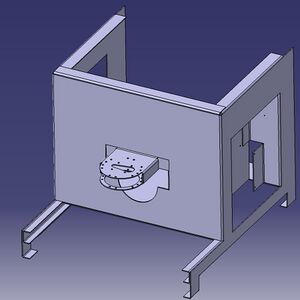

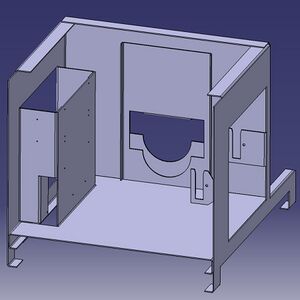

Die aktuelle gesamte Blechkonstruktion ist in der Abbildung 8 und 9 sichtbar.

Michael Albrecht, 01.01.2023

Der Rahmen der Labormaschine wurde angepasst. Die Breite beträgt nun 414mm. Die Tiefe beträgt 520mm. Die Höhe wird festgelegt, sobald die Brühgruppenhalterung fertig ist.

Das Boilerhalterungs-Konzept wurde in CAD realisiert. Es besteht grundsätzlich aus drei 3-D gedruckten Einzelteilen sowie aus den zwei Blecharmen, die aus dem Seitenblech heraus gebogen werden. Die 3-D gedruckten Teile setzen sich zusammen aus zwei seitlichen Boiler-Deckel-Aufnehmern und einem Boiler-Auflage-Bock. Wie in Abbildung 5 zu sehen werden die zwei seitlichen Boiler-Deckel-Aufnehmer über die zwei Boiler-Deckel-Ohren gesteckt und das ganze Konstrukt anschließend von oben in die Blech-Haltearme eingeführt. Damit der Boiler beim Transport nicht in z-Richtung verrutschen kann, wurden sowohl in die Haltearme sowie in die seitlichen Kunststoff-Adapter Löcher gebohrt. Wenn der Boiler in den Rahmen gelegt wurde, können durch diese Bohrungen Schrauben oder Splints geführt werden. Diese dienen dann als Sicherung gegen Verrutschen. Der Boiler-Bock (Abbildung 6) wird mit dem Boiler über drei Gewindestifte, welche auf der Rückseite des Boilers zu finden sind, verschraubt. Nach dem erfolgreichen Einführen in die Rahmenkonstruktion wird der Boiler-Bock mit dem Bodenblech verschraubt.

Michael Albrecht, 12.12.2022

Die Maße des Seitenblechs von dem vordersten Abtropfwannen-Auflagepunkt bis zur Blechwand wurden an die der Gaggia-Maschine im Labor angepasst. Diese Änderung wurde realisiert, da sich die Abstandsmaße der zu konstruierenden Brühgruppenhalterung ebenso an der Gaggia-Maschine orientieren werden.

Es wurden 90° Biegungen in die Blechbeine eingefügt. An diese sollen im späteren Verlauf zusätzliche Steh-Füße eingeschraubt werden, durch welche ein ruckelfreier Stand der Maschine ermöglicht werden kann.

Die Platinen wurden jeweils mit 8mm Tiefen Abstandshaltern versehen wie in den Abbildungen 3 und 4 zu sehen. Diese sorgen dafür, dass die verlöteten Verbindungen auf der Platine keinen direkten Kontakt mit dem Halteblech haben, sodass es zu keinem Funkenschlag kommen kann. Sobald die Rahmengeometrie fertig konstruiert wurde, werden passende Bohrungen eingefügt, durch welche die Platinen und Abstandshalter durch Schrauben mit dem Rahmen verbunden werden. Das Netzteil sowie die SSR wurden passend positioniert. Deren Bohrungen samt Schrauben werden ebenso zu einem späteren Zeitpunkt eingefügt.

Michael Albrecht, 06.12.2022

Bei diesem groben Entwurf des Seitenblechs wurde die Brühgruppenhalterung und die Boiler-Halterung noch nicht berücksichtigt. Die Tiefe, Breite und Höhe des Seitenblechs richtet sich nach dem Neuanordnungsstand der Bauteile und Baugruppen vom 04.12.2022.

Das Seitenblech sowie das Bodenblech des Rahmens besteht aus einem 2mm starken Edelstahlblech.

Wie in Abbildung 1 zu sehen wurde das Elektronikblech so konstruiert, dass es aus dem Bodenblech herausgefaltet werden kann. Dadurch muss nicht noch ein Extrablech zugeschnitten werden, wodurch einerseits der Fertigungspreis sinkt und andererseits auch weniger Bleche zusammengenietet werden müssen. Dieser Vorteil spiegelt sich in Form von einer kürzeren Fertigungszeit des Zusammenbaus wider.

Es wurde darauf geachtet, dass das Bodenblech sowie das Elektronikblech fest mit dem Seitenblech verbunden werden damit die nötige Steifigkeit vorliegt, um im späteren Einsatz Schwingungen des Blechs vorzubeugen. Die Elektronikplatine vor dem Netzteil wird wie in Abbildung 2 erkennbar von zwei Blecharmen, welche aus dem Seitenblech gefaltet werden, gehalten.

Durch ein Versenken der Pumpe im Bodenblech könnte der gesamte Rahmen in einer geringeren Höhe ausgeführt werden. Dazu müssten jedoch noch Bauteile wie der Pumpenbypass mitsamt dem Dosierventil neu angeordnet werden. Davor muss aber noch abgeklärt werden, wie hoch die Magnetventile Y07 und Y09 verbaut werden müssen, sodass die vorgegebene Brühgruppenhöhe eingehalten wird.

Michael Albrecht, 06.11.2022

Die Aufgabe der Rahmengestaltung wird erst nach der Neuanordung des Innenlebens genauer aufgefasst, da der Rahmen um das Innenleben herum konstruiert wird. An gewissen Stellen werden Teile des Rahmens durch Blechbiegungen zu Ventil-Halterungen umfunktioniert. Der aktuelle CAD-Stand des Rahmens wird dabei als Startpunkt herangenommen. Als Orientierung dient das Rahmendesign der 1,8l Maschine. Die Blechausschnitte werden so gestaltet, dass einerseits die erforderte Rahmensteifigkeit erhalten bleibt und andererseits der Zugang zum Innenleben erleichtert wird. Es wird angestrebt, dass das Elektronikblech mitsamt der darauf verschraubten Elektronik in wenigen Schritten für Änderungsarbeiten ausgebaut werden kann.

Alexander Ivanov, 26.07.2022 (Versteifungsblech)

Für das Versteifungsblech wurde ein neues Konzept aufgegriffen. Das Versteifungsblech wird über zwei Laschen mit dem Seitenrahmen verschraubt und vorne mit der Brühgruppe und dem Halteblech verschraubt. Hierfür wird ein 2mm dickes Edelstahlblech mit den Maßen 206 mm x 155 mm benötigt und wie dargestellt gebogen.

Alexander Ivanov, 26.07.2022 (Halteblech)

Das Halteblech für die Brühgruppe wurde nach Absprache mit dem Felix Kistler neu konstruiert. Das überarbeitete Halteblech ist ein Halbkreis mit einem Teilkreisdurchmesser von 102 mm mit 12 Bohrungen auf einem Kreis mit einem Teilkreisdurchmesser von 92 mm. Diese haben einen Durchmesser von 4,5 mm und sind für M4x30 Edelstahlsenkkopfschrauben nach DIN ES ISO 10462. Desweiterem sind auf einem Kreis mit dem Teilkreisdurchmesser von 48 mm vier weitere Bohrungen mit den gleichen Abmaßen. Mittig befindet sich ebenfalls eine Aussparung für den Drucksensor, die Wasserzufuhr und die Rückspülleitung.

Eine genauere Beschreibung findet man unter [Glasboilermaschine, Brühgruppe_Freitragend]

Faton Brahimi, 20.06.2022 (Versteifungsblech)

Das Versteifungsblech wird aus einem 2 mm dicken Edelstahlblech gebogen, welches folgendes Maß hat: H*B*T (50*136*125) mm. Das "Dachblech" (Maße: B*T (68*123) mm) wird links und rechts um den Radius von 6 mm gebogen und bildet zwei Laschen. Die Laschen (Seitenwände) mit den Maßen: T*H: (94*44) mm bilden mit dem Dachblech einen Hohlraum, durch welche später die Elektronik und die Wasserleitungen durchgesteckt werden.

Die Seitenwände werden an der hinten Kante nochmals um die x-Achse gebogen (Radius 6 mm) und bilden eine weitere Lasche ("Flügel"), welche als Befestigung mit der Rückseite der Stirnwand der Labormaschine dient. Ein Ausschnitt T*H (62,5*19) mm an der vorderen unteren Kante der Seitenwände soll eine fast schließende Fläche mit der Brühgruppe bilden.

Die Vordere und die Eckkanten der Ausschnitte wurden mit dem Radius 5 mm gerundet und die unteren Kanten mit Radius 3 mm. Außerdem hat die vordere Kante des Dachblechs die selben Rundungen wie der Auflageblock oder die Brühgruppe, sowie die identischen Bohrungspositionen und Anzahl. Die hinteren Kanten des Dachblechs wurden in der Tiefe um 4 mm gekürzt, um die Biegetechnik zu gewährleisten. Alle scharfe Kanten wurden verrundet (R=3 mm).

Alexander Ivanov, 20.06.2022 (Auflageblock)

Ein aus Aluminium gefräster Block (ca. 122g) soll mit Hilfe von zwei (oder drei) Schrauben das Versteifungsblech und die Brühgruppe verbinden. Der Block hat eine Breite von 76 mm, eine Höhe von 30 mm sowie eine Tiefe von 47,5 mm. die Vordere Stirnfläche hat es einen Radius von 50 mm, und schließt somit bündig mit dem Versteifungsblech und der Brühgruppe ab. Alle scharfen Kanten werden um 5 mm bzw. 3 mm verrundet. Die Auflagefläche des Auflageblocks hat ein kleinen Ausschnitt, der 2 mm tief ins Bauteil ragt, um mögliche Verkantungen mit dem Versteifungsblech zu vermeiden. Des weiteren hat der Block auf der selben Höhe wie das Versteifungsblech, die Brühgruppe sowie die Lasche des Seitenrahmens die selbe Bohrungsgröße (5 mm). Auch bietet die Stirnfläche des Blocks eine optimale Positionierung eines Logos oder Schriftzugs an.

Faton Brahimi, Alexander Ivanov 15.06.2022 (Seitenrahmen, Schottblech)

Der Ausschnitt oben in der Mitte für die Brühgruppe, hat die neuen Maße B*H: (100*130) mm. An der unteren Kante des Ausschnitts wird das Material als kreisförmiger Flansch B*T: (100*120) mm mit Steg: B*T: (56*24,5) mm nach vorne gebogen. Durch sechs Bohrungen am Flansch wird die Brühgruppe mit Schrauben/Stiften montiert. Der Flansch hat eine Bohrung mit Innendurchmesser 58 mm.

Dies bildet das Halteblech für die Brühgruppe. Somit ergibt sich eine Höhe der Siebträgeraufnahme von 150 mm zum Abtropfblech.

Der große Ausschnitt unterhalb der Brühgruppe wurde in zwei kleine Ausschnitte separiert, welche jetzt die Maße B*H (134*60) mm haben. Auch wurde der Höhenunterschied zwischen den Ausschnitt der Brühgruppe und den Ausschnitten unterhalb der Brühgruppe auf 50 mm reduziert. Die Breite der Ausschnitte für die Dampf- und Teewasserlanze wurden um 10 mm auf 90 mm verkleinert.

Der Flansch für die Befestigung des Schotts wurde in zwei kleine Flansche (jeweils B*T (28,5*91)mm mit Bohrung von 5mm) umgewandelt. Das Blech steht bündig mit der hintern Stirnfläche der Labormaschine, sowie mit der hinteren Kante des Bodenblechs.

Das Schottblech (B*H (251*294) mm, hat je Flansch zwei Bohrungen ( 5 mm). Von der hintern Kante des Blechs ist die erste Bohrung 63,5 mm und 7,5 mm vom Ende des Flansches entfernt. Die zweite Bohrung befindet sich in einem Abstand von 171,5 mm davon. Die Bohrungen am untern Flansch sind gleich positioniert.

Faton Brahimi/ Alexander Ivanov, 09.06.2022 (Schottblech; Seitenrahmen)

Das Schottblech soll die Elektronik vor Hitze und Wasserschäden schützen. Auch kann es genutzt werden um die Elektronik bei der Montierung in ihrer Position und Lage zu variieren. Das Blech wird wie erwähnt (02.06.2022) mit dem Bodenblech verschraubt und oben mit einer Lasche, welche von der rechten Seitenwand nach innen gebogen wird und mit Schrauben zusammen geschraubt.

Die Stirnfläche (352 mm Breite, 240 mm Höhe) hat 30 mm unterhalb der Blechdecke drei Ausschnitte. Der Mittlere Ausschnitt (L*B, (80*60) mm) wird zur Führung der Brühgruppe ins Gehäuse verwendet. Das von den Ausschnitt geschnittene Material wird unten als Lasche nach vorne (aus dem Rahmen raus) gebogen, welche als Auflagefläche für die Brühgruppe dient. Schrauben verbinden die Brühgruppe mit dem Rahmen . Ebenso hilft der Flansch Kräfte, die von der Brühgruppe erzeugt werden aufzufangen.

Die zwei Innenkanten der äußeren Ausschnitte haben einen Flansch. Beide werden nach innen entlang der Brühgruppe gebogen. Diese sollen wie der Flansch aus dem mittleren Ausschnitt Kräfte, die von der Brühgruppe erzeugt werden auffangen. Auch wird mit Hilfe der beiden Flansche und Schrauben ein weiteres mal die Brühgruppe mit dem Seitenrahmen verbunden. An den zwei Ausschnitten an den Seiten (L*B (100*60) mm) werden die Teewasser- bzw. Dampflanze montiert. Ein weiterer Ausschnitt (aktuelle Maße: L*H, (312*160) mm ), welcher 50 mm unterhalb der drei Ausschnitte und 50 mm oberhalb der unteren Kante der Stirnwand befindet sowie zu den beiden Seiten einen Abstand von 20 mm hat, soll eine einfache Zugänglichkeit gewährleisten, um defekte oder veraltete Bauteile im Laufe des Betriebs auszutauschen. Auch können so schwer zugängliche Bauteile schnell und unkompliziert ausgetauscht werden, ohne das zuvor andere Bauteile abmontiert werden müssen.

Faton Brahimi, 03.06.2022 (Seitenrahmen)

Für den Seitenrahmen (wie beim Bodenblech) wird das Konzept der 1,8 L Labormaschine verfolgt. Der Seitenrahmen besteht wie das Bodenblech aus einem 2mm starken Edelstahlblech. Die vorläufigen Maße des Blechs betragen L*B (975*500) mm, werden sich jedoch wahrscheinlich im Laufe des Projekts aufgrund Bauteilumpositionierungen ändern.

Das Blech wird in drei Teile gebogen, wobei die zwei äußeren Bleche die Seitenwände bilden und das mittlere Blech die Stirnfläche der Espressomaschine. Die Seitenwände haben aktuell eine Länge von 461,5 mm und eine Höhe von 432 mm. Am Boden der Seitenwände (und Stirnfläche) werden mit jeweils einem Ausschnitt, welche 401mm lang und 40 mm breit sind, zwei Eckblechstücke erzeugt. Diese werden anschließend nach innen gebogen und jeweils durchbohrt, sodass an denen die Standfüße montiert werden können. Gleichzeitig wurden über die komplette länge des Ausschnitts Blechmaterial (22,5mm Höhe) nach innen gebogen, welches als Führung und Stützung für das Bodenblech dient.

Der komplette obere Teil des Rahmens wurde um 50 mm nach innen gebogen, welche als Blechdecke dient. Die Blechdecke wird voraussichtlich zur Befestigung des Magnetventile Y05 und der der Glasplatte verwendet. Wo und welche Bohrungen angesetzt bzw. verwendet werden, wird an er Blechdecke Zu beachten ist, dass die Seiten wo die Stirnfläche und Seitenwände aufeinander treffen, die Ecken jeweils um 45° geschnitten werden, um eine Überlappung der Blechdecke zu vermeiden.

Faton Brahimi, 02.06.2022

Das Bodenblech bekommt Bohrungen, um die Magnetventile Y01, Y02, die Wasserpumpe sowie ein Schottblech am Boden zu montieren. Die Positionen der Bohrungen lassen sich erst mit dem endgültigen Positionen der Ventile im Rahmen bestimmen.

Faton Brahimi, 16.05.2022 (Bodenblech)

Es wird das Konzept der 1,8 L Kaffeemaschine verfolgt. Das Bodenblech ist aus Edelstahl und ist 2mm dick. Das Bodenblech hat die Maße L*B*T (384*460*34) mm, welche sich im Laufe des Projekts aufgrund der Montierung und Positionierung der Hydraulik der Maschine ändern werden. Das Bodenblecht hat einen Ausschnitt mit einen Flansch in der Mitte. Der Flansch hat die Aufgabe, die Gastro-Abtropfschale in ihrer Position zu fixieren. Auch hier wird sich im Laufe des Projekts die Form sowie die Positionierung des Ausschnitts ändern. Die beiden Schenkel des Bodenblechs haben jeweils fünf M5 Bohrungen mit Gewinde. Alle Bohrungen haben aktuell einen Abstand von 80 mm zueinander. Die beiden Bohrungen außen haben einen Abstand von 30 mm zu den Seiten des Blechs. Die Bohrungen dienen der Verschraubung des Seitenblechs mit dem bodenblech. Alle Ecken des Bodenblechs wurden abgerundet, um scharfe Ecken zu vermeiden.

Grundrahmen

Der Grundrahmen besteht aus zwei gefalteten Blechen, dem Seitenrahmen und dem Bodenblech. Beide Bauteile werden miteinander vernietet. Die Realisierung des Rahmens kann von der Firma Blexon oder Laserhub überprüft werden und auch in Auftrag gegeben werden.